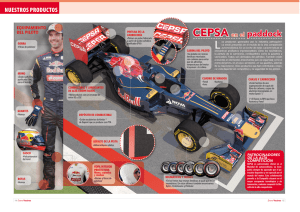

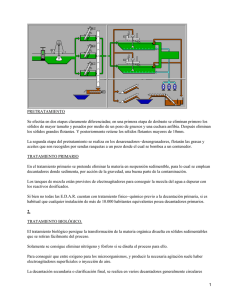

dimensionamiento api

Anuncio