desarrollo de metodologías hplc-ms/ms para el estudio y

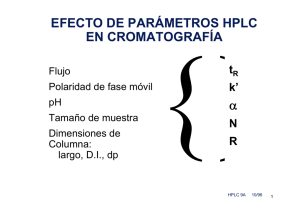

Anuncio

DESARROLLO DE METODOLOGÍAS HPLC-MS/MS PARA EL ESTUDIO Y MONITOREO DE UNA REACCIÓN DE OBTENCIÓN DE BENZNIDAZOL Galetti, Mariana A.; Checura, Cintia C.; Gandolfi Donadio, Lucía; Comin, María J.; Santos, Marina E-mail: [email protected] INTRODUCCION Figura 1 H N NH2 Benznidazol es el ingrediente farmacéutico activo (IFA) más utilizado para el tratamiento de la enfermedad de Chagas. Es un IFA clave para la salud pública de la población nacional y regional. Debido a que el proceso de producción que se utiliza actualmente es costoso, de alta peligrosidad y baja eficiencia, se desarrolló una ruta sintética que se destaca por utilizar material de partida económico y emplear intermediarios de menor peligrosidad (Figura 1). El desarrollo analítico se realizó en forma simultánea al sintético y resultó imprescindible para lograr un proceso productivo exitoso. N 2 + C l- 1 ) H C l, N a N O 2 O O N H 4 Cl 2 ) U re a N Cl Cl 2 3 5 p H = 9-10 80% 9 Ph N N K 2C O 3, D M F, 70 o 6 C 6 74% 5 (E ) 1) P d /C , H 2 ( g ), M e O H 2) TFA ( 1 e q) 62% Cl O O N N H OBJETIVO N N aN O 2, H F B 4, H 2O N H 2 .T F A 4 4 .5 % 7 N N N H NO2 1 7 Desarrollar métodos HPLC-MS/MS para monitorear el grado de avance de las reacciones y la pureza de los productos intermedios. N H N N H 2O , N a2C O 3, N H Cl N N N 1 Esquema de síntesis propuesto para la obtención de Benznidazol (1) CONDICIONES EXPERIMENTALES Equipo: espectrómetro Quattro Premier XE equipado con módulo de separación HPLC Alliance (Waters) Separación por HPLC Columna: ACE 3 C18 (50 mm x 2.1 mm, 3 µm) Fase móvil A: 0.1 % (v/v) CH2O2 en Agua Fase móvil B: 0.1 % (v/v) CH2O2 en Acetonitrilo Temperatura = 30oC Flujo: 0.5 mL/min Detección MS: Modo de ionización: ESI+ Capilar: 3.2 kV Cono: 20 V Detección MS/MS: Energía de Colisión: 18 Flujo Ar: 0.2 ml/min Temperatura de la fuente: 150 oC RESULTADOS Inicialmente se desarrolló un método HPLC/MS que permitió el monitoreo rápido de los intermediarios y producto de la síntesis, resolviendo todos los compuestos en menos de 5 min (Figura 2, Gradiente A:B (min): 85:15 (0); 30:70 (15)). Figura 2 Para el seguimiento del compuesto 5, primer intermediario de la síntesis, fue necesario modificar el método HPLC para incluir a los compuestos de partida 2 y 4, detectados por RMN´H en los crudos de reacción (Figura 3). Figura 3 Cromatograma de iones extraídos de un crudo de reacción de obtención del compuesto 5. Gradiente A:B (min): 90:10 (0-1); 85:15(1.1-2); 50:50 (4-6) Se modificaron las condiciones de reacción extendiendo el tiempo de la etapa de diazotación y modificando la temperatura de la misma. La presencia de los compuestos de partida 2 y 4 en los productos obtenidos bajo las nuevas condiciones de reacción se monitorearon por HPLC/MS, obteniéndose finalmente un rendimiento de 80% y un producto de alta pureza. En la obtención de 6 se observó la presencia del isómero Z (Figura 4A) junto con otras impurezas. La identidad de este isómero se corroboró mediante HPLC-MS/MS, ya que se observó el mismo patrón de fragmentación para ambos compuestos (Figura 4B). Figura 4B Figura 4A Se analizó la eficiencia de distintos sistemas de recristalización del crudo de reacción, seleccionando aquel que proporcionó una pureza adecuada en función de la eficiencia y reproducibilidad de la siguiente etapa de la síntesis. El crudo de reacción, obtenido por reducción del grupo azo de 6 en condiciones de hidrogenación catalítica, presentó una impureza correspondiente al compuesto sobrehidrogenado (m/z = 233, Figura 5A). Se confirmó la identidad de la impureza mediante experimentos HPLC-MS/MS (Figura 5B). Figura 5A Estos resultados indicaron la necesidad de suavizar las condiciones de hidrogenación, realizando la reacción bajo atmósfera de hidrógeno a presión atmosférica en lugar de a 40 Psi. De esta forma, se obtuvieron resultados reproducibles de rendimiento y pureza en la escala de cientos de miligramos. Figura 5B CONCLUSIONES Los métodos HPLC-MS/MS permitieron examinar rápidamente el progreso de las reacciones, confirmar la formación de productos de reacción, comparar la abundancia relativa de los productos y obtener información estructural acerca de las impurezas generadas. Estos estudios permitieron optimizar las condiciones de reacción mejorando la eficiencia del desarrollo sintético y reduciendo el tiempo y costo de los análisis. A futuro se proyecta trabajar en el escalado de la reacción de hidrogenación para la obtención de 7 y la optimización de la última etapa para la obtención de Benznidazol (1).