CONTENIDO ANEXO A 1. PROCESOS DE TRATAMIENTO

Anuncio

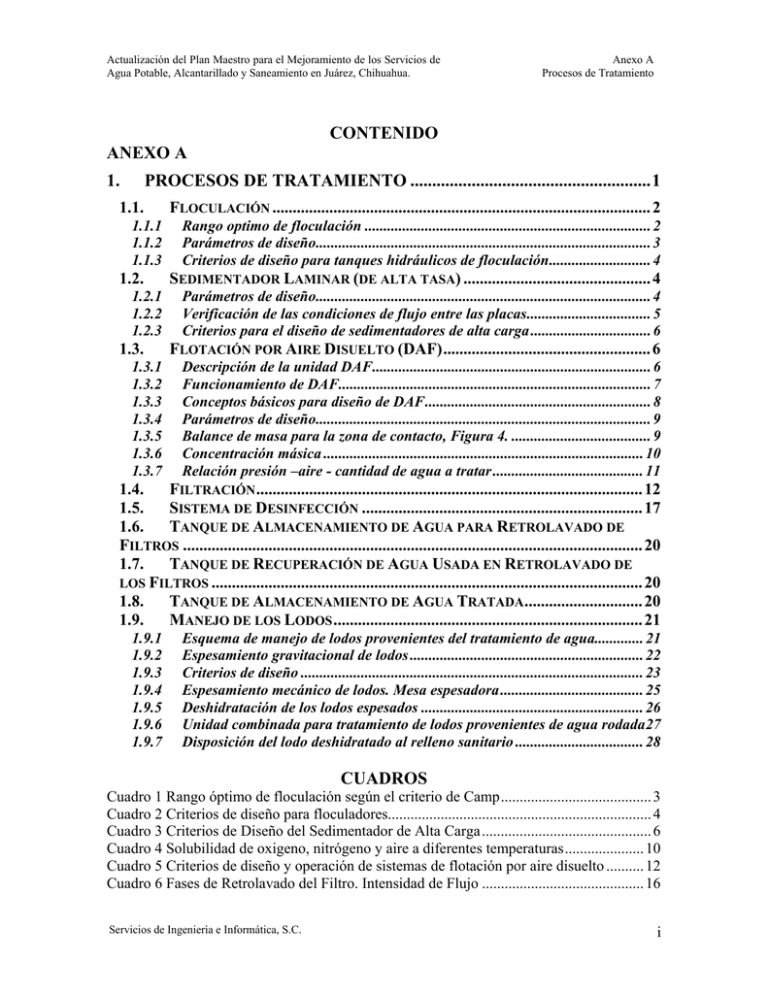

Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento CONTENIDO ANEXO A 1. PROCESOS DE TRATAMIENTO ....................................................... 1 1.1. 1.1.1 1.1.2 1.1.3 1.2. 1.2.1 1.2.2 1.2.3 1.3. 1.3.1 1.3.2 1.3.3 1.3.4 1.3.5 1.3.6 1.3.7 FLOCULACIÓN ............................................................................................. 2 Rango optimo de floculación ............................................................................ 2 Parámetros de diseño......................................................................................... 3 Criterios de diseño para tanques hidráulicos de floculación ........................... 4 SEDIMENTADOR LAMINAR (DE ALTA TASA) .............................................. 4 Parámetros de diseño......................................................................................... 4 Verificación de las condiciones de flujo entre las placas................................. 5 Criterios para el diseño de sedimentadores de alta carga ................................ 6 FLOTACIÓN POR AIRE DISUELTO (DAF) ................................................... 6 Descripción de la unidad DAF .......................................................................... 6 Funcionamiento de DAF................................................................................... 7 Conceptos básicos para diseño de DAF ............................................................ 8 Parámetros de diseño......................................................................................... 9 Balance de masa para la zona de contacto, Figura 4. ..................................... 9 Concentración másica ..................................................................................... 10 Relación presión –aire - cantidad de agua a tratar ........................................ 11 1.4. FILTRACIÓN ............................................................................................... 12 1.5. SISTEMA DE DESINFECCIÓN ..................................................................... 17 1.6. TANQUE DE ALMACENAMIENTO DE AGUA PARA RETROLAVADO DE FILTROS ................................................................................................................. 20 1.7. TANQUE DE RECUPERACIÓN DE AGUA USADA EN RETROLAVADO DE LOS FILTROS .......................................................................................................... 20 1.8. TANQUE DE ALMACENAMIENTO DE AGUA TRATADA............................. 20 1.9. MANEJO DE LOS LODOS ............................................................................ 21 1.9.1 1.9.2 1.9.3 1.9.4 1.9.5 1.9.6 1.9.7 Esquema de manejo de lodos provenientes del tratamiento de agua............. 21 Espesamiento gravitacional de lodos .............................................................. 22 Criterios de diseño ........................................................................................... 23 Espesamiento mecánico de lodos. Mesa espesadora ...................................... 25 Deshidratación de los lodos espesados ........................................................... 26 Unidad combinada para tratamiento de lodos provenientes de agua rodada 27 Disposición del lodo deshidratado al relleno sanitario .................................. 28 CUADROS Cuadro 1 Rango óptimo de floculación según el criterio de Camp ........................................ 3 Cuadro 2 Criterios de diseño para floculadores...................................................................... 4 Cuadro 3 Criterios de Diseño del Sedimentador de Alta Carga ............................................. 6 Cuadro 4 Solubilidad de oxigeno, nitrógeno y aire a diferentes temperaturas ..................... 10 Cuadro 5 Criterios de diseño y operación de sistemas de flotación por aire disuelto .......... 12 Cuadro 6 Fases de Retrolavado del Filtro. Intensidad de Flujo ........................................... 16 Servicios de Ingeniería e Informática, S.C. i Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Cuadro 7 Criterios de diseño para filtros .............................................................................. 17 Cuadro 8 Criterios de diseño para espesador establecidos en la literatura .......................... 24 Cuadro 9 Modelos de Mesa de Espesamiento ...................................................................... 26 Cuadro 10 Modelos de Filtro Banda .................................................................................... 27 FIGURAS Figura 1 Tren de Tratamiento –Alternativa I y Alternativa II ................................................ 2 Figura 2 Unidad DAF, Equipada con dos Cámaras de Floculación ....................................... 7 Figura 3 Corte Longitudinal de la Unidad DAF ..................................................................... 7 Figura 4 Presurización de Reciclado ...................................................................................... 9 Figura 5 Relación entre la Presión y la Solubilidad de Aire en el Agua .............................. 11 Figura 6 Configuración del Filtro ......................................................................................... 13 Figura 7 Módulo prefabricado de bajo dren para Distribución Uniforme de Agua y Aire .. 13 Figura 8 Arreglo del medio de Soporte ................................................................................ 14 Figura 9 Canaletas de Recolección de Agua del Retrolavado .............................................. 14 Figura 10 Evolución de las Perdidas de Carga y la Calidad de Efluente durante la Filtración .............................................................................................................................................. 15 Figura 11 Desinfección mediante LUZ UV ......................................................................... 18 Figura 12 Esquema del Espesador por Gravedad Propuesto ................................................ 23 Figura 13 Mesa de Espesamiento ......................................................................................... 26 Figura 14 Esquema de Filtro Banda ..................................................................................... 27 Figura 15 Esquema de la Unidad Combinada-Mesa de Espesamiento+Filtro Banda .......... 28 Servicios de Ingeniería e Informática, S.C. ii Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento 1. PROCESOS DE TRATAMIENTO Los procesos involucrados en la potabilización de agua deben de estar seleccionados en función del tipo y la concentración de los contaminantes en el agua a tratar; los mismos deben de asegurar el grado requerido de remoción de aquellos contaminantes cuya concentración excede la establecida como límite máximo permisible en la norma, NOM127-SSAI, 94. Por lo anterior, la información sobre la calidad de agua cruda es un punto importante en el diseño de las unidades que integran el tren de tratamiento de agua, así como para el manejo y la disposición de los lodos generados. A continuación se describen los procesos que están involucrados en el tratamiento de agua superficial del río Bravo, los criterios de diseño y la metodología de dimensionamiento de las unidades. Con base a estos procesos en el sub-capitulo posterior se desarrollan dos alternativas para el tratamiento de agua y se realiza la comparación técnico-económica de éstas alternativas. Para el tren de tratamiento de agua fueron seleccionados los siguientes procesos: - Tren de tratamiento de agua Floculación Clarificación de agua mediante Sedimentación (I alternativa), o Flotación por Aire Disuelto (DAF- II alternativa) Filtración Desinfección con Cloro o Luz Ultravioleta (opción preferible para evitar la formación de THM) Tren de tratamiento de lodos Espesamiento gravitacional (I alternativa) o mecánico mediante mesa espesadora (II alternativa) Deshidratación por filtro prensa Transporte al relleno sanitario Servicios de Ingeniería e Informática, S.C. 1 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Figura 1 Tren de Tratamiento –Alternativa I y Alternativa II 1.1. Floculación En la floculación procede la aglomeración de las partículas suspendidas en el agua, previamente coaguladas; de esta manera se forma un floc más grande y más fácilmente sedimentable. Para la planta del río Bravo fue seleccionado floculador hidráulico de flujo vertical generalmente por ahorrar el gasto de la energía eléctrica, y por reducir los costos de mantenimiento de los equipos. Las ventajas de los floculadores hidráulicos son de a) fácil ajuste de la reducción paulatina del gradiente (G). b) no utiliza partes rotativos ni equipos mecánicos, c) tampoco energía eléctrica. d) es fácil de mantener. La desventaja de este tipo de floculador es la limitada flexibilidad al cambio del flujo. 1.1.1 Rango optimo de floculación Las variables más importantes del proceso de floculación son: la concentración de coagulante (D), la intensidad de agitación, expresada como gradiente de velocidad (G), y el tiempo de retención (T). Andreu-Villegas y Letterman, 1976, a través de muchos ensayos logran a relacionar los parámetros (T) y (G) con la dosis (D) del coagulante (alumbre) en sistemas de caolina, donde funciona el mecanismo de coagulación por barrido. La expresión obtenida es la siguiente: 2 .8 Gopt TD = 4.4 x10 6 ............................................................................1. Donde Gopt = gradiente optimo de la velocidad (seg-1) D = dosis de coagulante (en el rango de 10 a 50 mg/l) T = tiempo de floculación (min) Servicios de Ingeniería e Informática, S.C. 2 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Para determinar la energía requerida para la agitación, como guía se utiliza el parámetro adimensional (GT), conocido como criterio de Camp. El (GT) depende de la naturaleza de agua cruda y el tipo de coagulación, indicados en el Cuadro 1. Cuadro 1 Rango óptimo de floculación según el criterio de Camp Gradiente de Velocidad G (seg-1) Proceso Tiempo de Retención T (seg) Criterio de Camp (GT) Línea de conducción de la mezcla rápida hasta 100 -150 variable variable el floculador Floculación de alta energía 20 - 100 900 -1500 de 40000 a 75000 Floculación convencional (sedimentación) 10 - 75 1200 -1800 de 30000 a 60000 Nota: Cuando se utilizan polímetros o ayudantes de alto peso molecular se admiten valores de G más altos, en el rango de 200 a 300 seg-1 y (GT) = (100-150)x103. Ambos parámetros (T) y (G) dependen de las características de agua cruda, tipo del coagulante empleado y el tratamiento posterior del agua floculada. Para agua con baja turbiedad y baja temperatura se recomienda el límite superior del tiempo (T) indicado en el Cuadro 1, mientras para el agua fácilmente floculada y regiones cálidas, así como para filtración directa se recomienda el límite inferior (15 min); en estos casos el gradiente (G) debe de ser más alto para producir un floc de menor tamaño, pero con mayor densidad. El volumen del tanque de floculación está determinado por el tiempo de retención requerido para la aglomeración de las partículas; el tiempo típico de retención es de 15 a 30 min. La configuración del floculador depende de la manera con la cual se produce la agitación (mezcla) de agua; en la práctica se comúnmente se aplican floculadores del tipo hidráulico o mecánico. Alternativamente se utilizan difusores de aire con chorros de agua para la mezcla auxiliar, en el caso de sobrecarga de la planta. 1.1.2 Parámetros de diseño La intensidad de la mezcla, expresada mediante el gradiente de velocidad (G) se calcula según la ecuación: G= Pg μW ( seg −1 ) ..........................................................................2. Donde G es el gradiente de velocidad (seg-1) μ es la viscosidad absoluta de agua P es la energía disipada en el líquido W es el volumen del líquido g =9.81 m/s2 es la constante gravitacional Para floculadores hidráulicos la ecuación anterior se puede escribir de la siguiente manera: Servicios de Ingeniería e Informática, S.C. 3 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento ghQ ( seg −1 ) ...................................................................3. νW 2 Donde g =9.81 m/s es la constante gravitacional ν es la viscosidad cinemática (m2/seg), función de la temperatura del agua h es la pérdida de carga hidráulica (m) Q es el flujo de agua (m3/ seg) G= 1.1.3 Criterios de diseño para tanques hidráulicos de floculación En el Cuadro 2 se presentan los criterios de diseño para tanques hidráulicos de floculación con flujo vertical. Cuadro 2 Criterios de diseño para floculadores Floculador de mezcla hidráulica Canal de mamparas con Flujo vertical Velocidad del agua en los canales 0.20 – 0.45 m/s Etapas de floculación Igual o mayor a 3 Gradiente de velocidad Rango: de 80 a 20 seg-1 Tiempo hidráulico de retención, total De 10 a 30 min Distancia mínima entre mamparas 0.75 m Número de canales Mínimo 6 Tirante hidráulico 2.5 - 4.0 metros Se debe de prever en el diseño del tanque y en el arreglo funcional lo requerido para evitar la acumulación de sólidos en el fondo y/o para facilitar el retiro de sólidos y limpieza del tanque. 1.2. Sedimentador Laminar (de alta tasa) La función del sedimentador es separar los sólidos del agua proveniente del floculador. El agua clarificada se dirige a los filtros; los lodos se acumulan en el fondo del tanque y se evacuan periódicamente, para ser deshidratados, antes de su disposición final. Para la planta del río Bravo fue seleccionado sedimentador con placas paralelas, inclinadas a 60o por ser unidad más compacta en comparación con otros sedimentadores, y por presentar mayor eficiencia en la remoción de los sólidos. 1.2.1 Parámetros de diseño Área horizontal donde se ubican las placas es: Ah ≥ ⎤ Q⎡ w 2 ⎢ ⎥ ( m ) ........................................................4. 2 α α α l + w cos sin U t ⎣⎢ p sin ⎦⎥ Donde: Ah = Área horizontal de ubicación de las placas (m2) Q = gasto de diseño (m3/seg) Servicios de Ingeniería e Informática, S.C. 4 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento lp= largo de la placa w = distancia perpendicular entre las placas (m) α = ángulo de inclinación de las placas respecto al horizontal Ut = velocidad final de sedimentación de las partículas (m/seg) La carga superficial en la zona de las placas es: V= Q (m 3 /m 2 día) .........................................................................................................5. Ah Donde: V = carga superficial en la zona de las placas (m3/m2día) La velocidad promedia del flujo en la zona de sedimentación será: Vo= Q Ah sin α (m / seg) .......................................................................................................6. Donde: Vo es la velocidad promedia del flujo entre las placas (m/seg) 1.2.2 Verificación de las condiciones de flujo entre las placas Las condiciones del flujo dependen de la geometría de las placas y la velocidad del flujo entre las mismas. La geometría de las placas/tubos debe de asegurar un régimen laminar del flujo entre las placas. Además, entre las placas se tiene que garantizar flujo estable. El criterio del régimen del flujo entre las placas es el número de Reynolds, mientras la estabilidad del flujo se demuestra por el número de Froude. Cumplimiento de las condiciones para el régimen laminar Para que se cumplan las condiciones de un régimen laminar entre las placas, el número de Reynolds, Re,cr , debe de ser menor de 500, cumpliendo con el criterio para un régimen laminar en canales cerrados. R e ,cr = V max R h ....................................................................................................................7. ν Donde: Re,cr = límite superior del número de Reynolds que garantiza flujo laminar ν = viscosidad cinemática del fluido, (m2/s) Vmax es la velocidad máxima de flujo entre las placas (m/s), la cual se presenta en el centro del espacio entre las placas Cumplimiento de las condiciones para el régimen estable Entre las placas se tiene que garantizar flujo estable. La estabilidad hidrodinámica del flujo Servicios de Ingeniería e Informática, S.C. 5 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento aumenta al reducir la profundidad, la turbulencia disminuye, la capacidad de transporte del flujo se ve reducida y los sólidos sedimentan. Cuando NFr >1x10-5 siempre está garantizada la estabilidad del flujo. Para el flujo en canales, el número de Froude se expresa por la fórmula: 2 N Fr = Vo .....................................................................................................................8. gRh Donde: Vo es la velocidad promedia entre las placas (m/s) 1.2.3 Criterios para el diseño de sedimentadores de alta carga En el Cuadro 3 se presentan los criterios generales para el diseño de sedimentadores de alta carga. Cuadro 3 Criterios de Diseño del Sedimentador de Alta Carga Parámetro Distancia perpendicular entre las placas (mm) Largo de las placas 1 Ángulo de inclinación de las placas respecto al horizontal 2 Velocidad final de sedimentación de las partículas Carga superficial hidráulica Símbolo Valor w Lp α Ut 0.05-0.1 m 1.20 m 60o 0.12 a 0.7 mm/seg Menor de 180 m3/m2día CSH Notas: 1. Las placas deberán estar inclinadas a 60º para facilitar el deslizamiento de los lodos en forma natural. 2. El rango de velocidad de decantación de las partículas o tasa de decantación entre las placas es de 10 a 60 m3/m2d (de 0.12 a 0.70 mm/seg), recomendado por el CEPIS. 1.3. Flotación por Aire Disuelto (DAF) 1.3.1 Descripción de la unidad DAF El DAF es una estructura de concreto, Figura 2, donde, comenzando de la izquierda, se localizan: Cámara de mezcla rápida, Dos cámaras de floculación (mezcla lenta), Unidad DAF, integrada de una cámara de contacto y una de separación de los sólidos Servicios de Ingeniería e Informática, S.C. 6 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Figura 2 Unidad DAF, Equipada con dos Cámaras de Floculación 1.3.2 Funcionamiento de DAF En la Figura 3 se muestra el corte de la unidad DAF con el objetivo de explicar el funcionamiento de la misma. Figura 3 Corte Longitudinal de la Unidad DAF 1. Los coagulantes son dosificados e introducidos en el flujo en la cámara de mezcla rápida (1); opcionalmente los mismos se pueden introducir en un mezclador estático, instalado en la tubería de entrada a la planta. 2. Sulfato de aluminio, y polímero catatónico son los reactivos más adecuados en caso de materia orgánica y algas pero las dosis son muy inferior comparado con las que se usa en sedimentación. Floculación en dos etapas (2), donde se proporciona un gradiente de intensidad de mezcla promedio de 70 s-1 con tiempo de retención aprox. de 15 min (determinados experimentalmente). Servicios de Ingeniería e Informática, S.C. 7 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento 3. La taza hidráulica superficial (CSH) de 9.68 a 19.36 m/h (para los cálculos fue aceptada una taza de 12.5 m/h). 4. Una parte del efluente (10%) se recicla (4), al inicio del DAF mediante bombas de reciclado. 5. El reciclado es enriquecido con aire en el saturador (5) a presiones de 60-90 PSI; El saturador está provisto con empaque para fomentar la mezcla el agua con el aire; se tiene VFD control de bombas de reciclado (4) para mantener el balance en el saturador (5). 6. El reciclado ingresa en la cámara de contacto (7) mediante cabezales de distribución dispuestos en el ancho de la cámara de contacto. Los cabezales son provistos con orificios o boquillas; la caída de presión produce numerosa cantidad de burbujas finas con tamaño de 20 a 100 micras. 7. El agua floculada se mezcla con agua presurizada en la cámara de contacto (7) donde procede la adhesión de los floculos a las burbujas de aire; En la zona de contacto se forma “agua blanca”; las burbujas finas ascienden por el agua floculada capturando el floc a su paso hacia la superficie. El flujo es laminar de manera que se aplica la ecuación modificada de Stock. El proceso es parecido a una filtración de agua por burbujas de aire. 8. Los aglomerados (birbuja-floculos) flotan hacia la zona de separación (8); La capa flotante en la superficie es soportada por las burbujas flotantes. 9. La nata en la superficie del tanque (8) se remueve periódicamente mediante desnatadores hidráulicas o mecánicas 10. El efluente clarificado es recolectado del fondo del tanque mediante una serie de tuberías perforadas que aseguran la distribución uniforme del flujo. El lodo extraído del tanque DAF se enviara al tanque de almacenamiento de lodos, vía gravitacional, donde también ingresa el lodo evacuado del tanque de recuperación de agua de retrolavado de los filtros, extraído por equipo de barrido. 1.3.3 Conceptos básicos para diseño de DAF Cualquier sistema de flotación debe presentar las siguientes características: a) Generación de burbujas de tamaño apropiado en relación con las partículas que se desea remover. b) Adherencia eficiente entre las bolas de aire y las partículas en suspensión. c) Separación adecuada del material flotante. La flotación puede ser realizada por aire disperso, por bolas generadas a través del proceso electrolítico y por aire disuelto. Para el caso de la potabilizadora se adoptó la flotación por aire disuelto con presurización de la recirculación, Figura 4. Servicios de Ingeniería e Informática, S.C. 8 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Figura 4 Presurización de Reciclado 1.3.4 Parámetros de diseño Los proyectos de sistemas de flotación por aire disuelto dependen de la concentración de partículas suspendidas, cantidad de aire, unidad de saturación, velocidad ascensional de las partículas, tasa de aplicación y tratamiento químico. Los principales criterios de diseño se discuten a continuación: Los principales criterios de diseño se basan en el balance de materia y la cinética del sistema. En forma simple, el sistema está compuesta de un tanque, desde el cual se recircula una cantidad determinada de flujo para ser enriquecida con aire a presión; este aire esta expulsado en la cámara de contacto donde se mezcla con el agua a tratar. Los cálculos están basados en el balance de masa del aire que entra y sale del sistema de flotación. 1.3.5 Balance de masa para la zona de contacto, Figura 4. El aire presurizado que entra en la cámara de separación se expresa de la siguiente manera: A1 = QrCr (mg/seg) El aire, contenido en el flujo de reciclado que sale (a presión atmosférica) se expresa: A2= QrCs (mg/seg) La diferencia (A1-A2) es el aire que se expulsa en la cámara de contacto en forma de burbujas. En la cámara de contacto se tiene una mezcla de agua con concentración de aire Cb; entonces el balance de aire se expresa con la siguiente ecuación: (Qr+Q)Cb = A1- A2 = QrCr – QrCs,aire =Qr (Cr-Cs,aire) Finalmente: (Qr+Q)Cb = Qr (Cr-Cs,aire). Servicios de Ingeniería e Informática, S.C. 9 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Despejando, para Cb se obtiene: Qr (Cr − Cs, aire) Cb = L (mg / L) ............................................................9. (Qr + Q) Donde: A1- cantidad de aire en el flujo presurizado (mg/l) A2- cantidad de aire en el flujo a presión atmosférica (mg/l) (Cb) es la concentración másica de las burbujas de aire en la zona de contacto (mg/l) (Cr) la concentración de aire disuelto en el reciclado presurizado, (Qr) que entra en la cámara de contacto (mg/l) (Cs, aire) la concentración (en equilibrio) de aire disuelto en el agua a presión atmosférica (mg/l); es la solubilidad de aire que depende de la temperatura de agua, Cuadro 4. Cuadro 4 Solubilidad de oxigeno, nitrógeno y aire a diferentes temperaturas La ecuación anterior es la base para el diseño del proceso de flotación; conociendo los parámetros al lado derecho de esta última se puede encontrar la concentración másica de las burbujas de aire en la zona de contacto. 1.3.6 Concentración másica La concentración de aire en la suspensión (aire-agua) en la zona de contacto (“agua blanca”) es afectada por la eficiencia de saturación, por lo cual en la ecuación anterior se introduce un factor (f). Entonces la concentración másica real se puede expresar con la siguiente ecuación, obtenida del balance de masa para la zona de contacto, Figura 4: Cb = f * r * (Cr − Cs, aire) L (mg / L) ............................................................10. (1 + r ) Donde: r es el la razón de recirculación (Qr/Q) f- eficiencia de saturación (60-70% para saturadores sin empaque y 90-95% para Servicios de Ingeniería e Informática, S.C. 10 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento saturadores con empaque) La diferencia (Cr-Cs,aire) representa la cantidad de aire que será expulsado como burbujas en la cámara de contacto. La Figura 5, a continuación presenta la concentración Cr en función de la presión ejercida en el sistema de presurización (la presión inducida por el compresor). Como se puede apreciar, en el rango de diseño recomendado en la literatura para estos sistemas (de 400 a 600 kPa) se tiene de 110 a 150 mg/l de aire (Cr) en el reciclado. Figura 5 Relación entre la Presión y la Solubilidad de Aire en el Agua 1.3.7 Relación presión –aire - cantidad de agua a tratar La ec. 10 puede ser transformada, para poder incorporar la presión de saturación y la presión atmosférica, sustituyendo las siguientes relaciones: Cr Pop ..................................................................................................................11. = Cs, aire Patm r= Qr ....................................................................................................12. Q Donde: Pop es la presión de operación Patm es la presión local Q es gasto tratado Qr es gasto de recicle Servicios de Ingeniería e Informática, S.C. 11 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Sustituyendo (11) y (12) en (10) se obtiene la relación entre la solubilidad de aire, presión de operación y cantidad de agua tratada: A ⎡ fPop ⎤ ⎡ fPop ⎤ = rCs , aire ⎢ − 1⎥ = 1.3Ss, aire ⎢ − 1 ............................................................13. Q ⎣ Patm ⎦ ⎣ Patm ⎥⎦ Donde: (A/Q) es la relación de aire al agua ml de aire/m3 de agua tratada (establecido de 8 a 10 mg/l) (Ss, aire) es la solubilidad de aire (ml/l) 1.3 es el peso especifico de aire (mg-aire/ml-aire) Las ecuaciones (10) y (13) son las bases para el diseño de las unidades DAF. Criterios de diseño Cuadro 5 Criterios de diseño y operación de sistemas de flotación por aire disuelto A continuación, se presentan los parámetros para clarificadores DAF que operan a tasa convencional (hasta 15 m3/m2-hr), y los que son diseñados para operar a altas tasas (de 15 a 30 m3/m2-hr). 1.4. Filtración Por lo general, los filtros son las unidades más complejas en una potabilizadora y merecen un análisis más detallado, que se presenta en subsecuentes párrafos. Descripción del filtro El filtro es una estructura de concreto, Figura 6, donde, comenzando del fondo, se localizan: Bajo dren, Medio de soporte, Lecho filtrante, y Canaletas de retrolavado Servicios de Ingeniería e Informática, S.C. 12 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Figura 6 Configuración del Filtro El bajo dren evacua el agua filtrada durante la filtración e introduce agua y aire durante el retrolavado del lecho. El retrolavado del filtro se efectúa a flujo ascendente con agua o agua y aire, distribuidos uniformemente en la sección del filtro a través del “bajo dren”. La parte esencial en el diseño y la operación de los filtros es la selección del tipo de bajo dren. El bajo dren proporciona la distribución uniforme de agua y el aire para asegurar el lavado de todo el material filtrante, sin causar revolturas en el lecho. Una de las tecnologías más avanzadas en este aspecto pertenece a la incorporación estadounidense Leopold Inc., la cual ofrece módulos prefabricados de polietileno de alta densidad, con dimensiones ajustables y de fácil instalación, Figura 7. Figura 7 Módulo prefabricado de bajo dren para Distribución Uniforme de Agua y Aire El medio de soporte tiene dos objetivos principales: evitar la pérdida del material filtrante, y distribuir uniformemente el flujo en la sección del filtro. El medio de soporte está compuesto de varias camas de grava, colocando capa más gruesa sobre el bajo dren, y la Servicios de Ingeniería e Informática, S.C. 13 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento más fina - inmediatamente debajo del material filtrante. Este arreglo, presentado en la Figura 8 evita el acarreo de material filtrante hacia el bajo dren durante la filtración y su arrastre hacia las canaletas durante el retrolavado. El diseño del soporte permite evitar que las camas de grava se desplacen y el material de las diferentes camas se mezcle. El arreglo del medio de soporte también proporciona más estabilidad del lecho durante el retrolavado. Figura 8 Arreglo del medio de Soporte MATERIAL BAJO El lecho filtrante consiste en dos camas: una de arena comúnmente utilizada en las plantas, y otra cama de zeolita sobrepuesta sobre la cama de arena, para retener el hierro, el manganeso y otros metales disueltos en el agua que escapan el tratamiento anterior. Las canaletas de recolección, localizadas en la parte superior de la unidad, Figura 6, sirven para recolectar el agua utilizada en retrolavado del filtro. El material de las canaletas debe de ser resistente y duradero, además la superficie debe de lisa para minimizar la resistencia hidráulica al flujo, Figura 9. Figura 9 Canaletas de Recolección de Agua del Retrolavado Funcionamiento Para distinguir el propósito de cada sistema, arriba mencionada, a continuación se describe brevemente el funcionamiento del filtro. El agua decantada (desde el sedimentador o el DAF), ingresa en el canal frontal del filtro, de donde pasa por los tres orificios laterales delimitados por las canaletas de recolección de agua de retrolavado, Figura 6. El agua filtrada se recolecta en el fondo del filtro a través del sistema de bajo dren, de donde entra a la tubería múltiple; ésta última dirige el agua a la tubería principal, que reúne el agua de todos los módulos de la planta para descargarla, vía Servicios de Ingeniería e Informática, S.C. 14 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento bombeo, en el tanque existente de regulación y almacenamiento de agua tratada. Durante la operación, en el lecho del filtro se acumulan sólidos que obstruyen el paso de agua, ocasionando pérdidas de carga y una elevación progresiva del nivel de agua en el filtro. Cuando en nivel del agua en el filtro alcanza su máximo, o la calidad del efluente rebasa la norma establecida, la operación del filtro se suspende para su retrolavado. La Figura 10 muestra la evolución de las pérdidas de carga y la calidad del efluente con el tiempo de filtración. Figura 10 Evolución de las Perdidas de Carga y la Calidad de Efluente durante la Filtración 4 PÉRDIDA DE CARGA (m) TURBIEDAD (UTN) 15 ALTURA MAXIMA POR CONSTRUCCIÓN T2 nivel agua 3 PÉRDIDAS 10 CALIDAD 2 "FUGA" DE CONTAMINANTE Hf NORMATIVIDAD Ht 5 1 T1 Ho 0 0 0 4 8 12 16 20 24 28 TIEMPO DE OPERACIÓN (hrs) Simbología: Ho – Perdidas de carga en lecho limpio Hf – Pérdidas ocasionadas por la acumulación de los sólidos en el lecho Ht – Perdidas de carga final, que indican cuando se tiene que retrolavar el filtro Las dos líneas en la figura anterior, por lo general, se comportan de la siguiente manera: Calidad del filtrado: La turbiedad comienza por decrecer y luego permanece estable durante un cierto tiempo hasta la "fuga" del contaminante. Durante el tiempo T1 se obtiene una calidad del efluente que cumple con la Normatividad. Perdidas de carga: Por otra parte las pérdidas de carga aumentan proporcionalmente conforme a la cantidad del material retenido en el lecho, hasta alcanzar la altura máxima por construcción en el lapso de tiempo T2. El tiempo T1, durante el cual se obtiene un agua de calidad deseada, y el tiempo T2, que corresponde al necesario para alcanzar la perdida de carga máxima por construcción, varían extraordinariamente. Los factores, que influyen sobre los tiempos T1 y T2 son: las características y la cantidad de la materia suspendida en el agua, la granulometría y propiedades del material filtrante, tasa de filtración, espesor del lecho filtrante. Por definición, el filtro ideal será aquel para el cual el tiempo T1 será igual al tiempo T2; en la práctica se adopta un margen de seguridad en funcionamiento con T1>T2. Servicios de Ingeniería e Informática, S.C. 15 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento En cualquiera de los dos casos: deterioración del filtrado (cuando la calidad del filtrado deja de cumplir la norma), o cuando las pérdidas alcanzan la carga máxima disponible, es necesario efectuar el retrolavado del filtro con el fin de regenerar su capacidad. Retrolavado En las plantas grandes, el retrolavado de los filtros se realiza con agua y aire para ahorrar el gasto de agua y mejorar la eficiencia del proceso. El agua a flujo ascendente “arrastra” los sólidos adheridos a los granos y las impurezas acumulados en el lecho filtrante y descarga en las canaletas de recolección de agua de retrolavado, localizadas en la parte superior de la unidad, Figura 6. Las canaletas vierten en el canal frontal del filtro de donde, mediante un sistema múltiple el agua se evacua hacia el tanque de recepción de agua usada en retrolavado. El agua requerida para el retrolavado del filtro se suministra desde el tanque de agua filtrada, mediante bombas centrífugas. La primera fase de retrolavado se realiza con aire, proporcionado de un soplador; en la segunda fase de retrolavado se sigue suministrando aire, y también se conecta uno de los equipos para el suministro de agua (lavado con aire+agua); en la última fase de retrolavado se desconecta el suministro de aire y se conecta el segundo equipo de bombeo para suministrar más agua en esta fase. Los equipos bombean el agua en una tubería principal, conectada con los múltiples del módulo de la planta. El sistema alimenta el bajo dren del filtro, Figura 7, el cual distribuye el agua de manera uniforme en toda la sección de la unidad, evitándose espacios "muertos", y "bolas" de lodo en el lecho del filtro. El bajo dren está diseñado para poder operar con agua y aire durante el retrolavado de la unidad. La eficiencia de retrolavado de los filtros está asociada con la intensidad y el tiempo de alimentación de agua-aire; los criterios de diseño de retrolavado se presentan en el Cuadro 6. Cuadro 6 Fases de Retrolavado del Filtro. Intensidad de Flujo Fase 1 - aire 2 - aire + agua 3 - agua Duración (min) 3-5 2-5 6 - 15 Tasa (Intensidad), V (m3/m2h) 45 – 70 5 - 10 37 - 54 Respecto a la frecuencia de retrolavado, es suficiente efectuar el lavado de un filtro cada 48 horas; debido a la alta calidad que se produce de las unidades DAF, los filtros no sufren atascamiento y las perdidas de carga aumentan muy lentamente, y no hay necesidad de frecuentes retrolavados de los filtros. Sin embargo, a favor de la seguridad, la capacidad de los tanques y equipos se han calculado para retrolavar un filtro cada 24 horas. Un filtro se retrolava cada 24 hrs; para dar servicio de los 12 filtros en la planta, cada 2 hora se tiene que retrolavar 1 filtro, es decir, se realizan 12 retrolavados al día. Servicios de Ingeniería e Informática, S.C. 16 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento 1.4.1.1 Consideraciones generales para el diseño de los filtros. Criterios de diseño Tipo, dimensiones y numero de filtros Tasa de filtración seleccionada y perdida final de carga hidráulica Control del flujo en la unidad Tipo del medio, granulometría y espesor Configuración del falso fondo y tipo de bajo dren Modo de retrolavado, expansión del medio filtrante y evacuación de agua de retolavado. Control de proceso de retrolavado. Cuadro 7 Criterios de diseño para filtros Características Filtros rápidos de arena Tasa de filtración, m3/m2 hr * Tamaño efectivo, mm Gravedad específica Coeficiente de uniformidad Lecho dual y medio múltiple Tasa de filtración, m3/m2 hr* Arena: Profundidad del medio filtrante, cm Tamaño efectivo, mm Gravedad específica Coeficiente de uniformidad Antracita: Profundidad del medio filtrante, cm Tamaño efectivo, mm Gravedad específica Coeficiente de uniformidad Espesor del medio filtrante Parámetro Lecho común de arena Lecho de medio dual Lecho múltiple (antracita, arena y granate) Lecho de arena gruesa (1.0 – 1.5 mm) L = espesor del medio filtrante, en mm de = tamaño efectivo del medio filtrante, en mm Rango 5-10 0.45-0.65 Igual o mayor a 2.6 < 1.5 < 12 Igual o mayor a 30 0.45-0.65 Igual o mayor a 2.6 1.4-1.7 Igual o mayor a 45 0.9 – 1.4 Igual o mayor a 1.55 ≤ 1.4 Relación L/de ≥ 1,000 ≥1,250 1.5. Sistema de Desinfección La UV será colocada en el efluente general de agua filtrada, antes del ingreso del tanque almacén de agua de lavado de filtros y el tanque de agua clara ó potable. Es el desinfectante principal y estará operando en forma constante. Este proceso se lleva a cabo en la cámara de desinfección que es una estructura rectangular, Servicios de Ingeniería e Informática, S.C. 17 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento donde están instaladas las lámparas de luz ultravioleta; los equipos tienen la opción de instalarse en un canal a cielo abierto. El agua que pasa por el canal está expuesta a la radiación de una cierta longitud de onda particular. Durante esta exposición, la energía UV penetra la estructura exterior de la célula del microorganismo y altera el ADN de la misma. El ADN alterado evita la replicación de la célula, haciendo que ésta muera. Figura 11 Desinfección mediante LUZ UV El método de desinfección por medio de luz ultravioleta (UV) está basado en el efecto germicida de la onda UV, emitida en tres diferentes bandas UV-A, UV-B y UV-C, Figura 11. La radiación con mayor efecto germicida se encuentra entre las bandas UV-C y UV-B, correspondiendo a 260 nm. La longitud de onda es inversamente proporcional a la frecuencia de la onda, lo que significa que a menor longitud de onda corresponde mayor frecuencia; una mayor frecuencia está asociada con una mayor fuerza o energía. La sensibilidad de los microorganismos a la radiación UV varía, ya que algunos tienen mayor resistencia y no se destruyen en la misma proporción. La dosis UV es directamente proporcional a la intensidad del emisor, multiplicado por el tiempo que un microorganismo está en contacto con la radiación dentro de la cámara de contacto. Criterios de diseño 1. Cámara de reacción en canal abierto. 2. El diseño debe realizarse para el flujo máximo de la planta 3. La transmitancia debe estar entre 85 y 95% 4. La cámara radiada debe tener dispositivo de control de nivel del agua. 5. Debe diseñarse pantallas difusoras perforadas que distribuyan el flujo en el reactor. 6. El sistema de lámparas deberá tener limpieza mecánica y química programable. 7. La colocación de las lámparas es horizontal. 8. La cubierta de las lámparas debe estar fabricada de cuarzo. 9. Las lámparas deben ser de amalgama y baja presión. 10. Las lámparas deben producir radiación monocromática con mínimo de 85% de luz con longitud de 253.7 nm. 11. La reposición anual de lámparas debe ser igual o menor al 40%. 12. Las lámparas deben estar garantizadas para funcionar 9,000 horas. 13. El consumo de energía es del orden de 1.2 kW/1000 L de agua procesada. Servicios de Ingeniería e Informática, S.C. 18 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Poder destructivo El grado de destrucción microbiológica es un producto de dos factores: la residencia real (o tiempo de contacto) dentro de la cámara de desinfección; y la intensidad, que es la cantidad de energía por unidad de área (calculada por dividir la producción en watts por el área de superficie de la lámpara). Al cálculo que relaciona la intensidad de energía aplicada durante cierto tiempo de exposición se le ha denominado dosis; la dosis es el producto de intensidad y el tiempo de residencia, expresado mediante la siguiente ecuación: D10 = ( I )(t exp ) ( Arad ) = (mW )(seg ) ............................................................14. (cm 2 ) Donde: D10 = Dosis emitida (mWseg/cm2) I = Intensidad UV, expresada (mW). texp = Tiempo de exposición, expresado en (seg). Arad = Área de irradiación, expresada en (cm2) La luz UV es radiada por tubos de cuarzo (emisores) que se instalan en una cámara de desinfección. Cada fabricante proporciona las especificaciones y el arreglo de los emisores en función del gasto a tratar y el tiempo de contacto. La cámara de desinfección debe de cumplir el objetivo de conducir el líquido cerca de los emisores y conservar los parámetros de diseño: flujo y tiempo de exposición. El dimensionamiento de la cámara depende del número, la forma y la configuración de los módulos de los emisores (lámparas UV); las dimensiones se deben de ajustara las recomendaciones del fabricante. Ventajas que ofrece UV Las ventajas y beneficios de esta técnica son los siguientes: 1. No se requieren químicos consumibles, no se manejan químicos tóxicos, no hay necesidad de almacenamientos especiales. 2. No es precursor para formación de trihalometanos en la presencia de materia orgánica, como es el caso de desinfección con cloro 3. No existe riesgo de sobredosis. 4. Es ambientalmente amigable. 5. Bajo consumo de energía (del orden de 1.2 kW/1000L) 6. Mínima depreciación. 7. Bajo costo de inversión y funcionamiento. 8. Inactivación de patógenos en fracciones de segundo. 9. No daña las instalaciones hidráulicas. Servicios de Ingeniería e Informática, S.C. 19 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento 10. De fácil aplicación, sólo se necesitan dos conexiones de agua y una conexión de energía. 11. Fácilmente adaptable al caudal y condiciones variables del agua. 12. Proceso inmediato, no se necesita de tiempos de retención muy largos. 13. Simplicidad y facilidad de mantenimiento, limpieza periódica y reemplazo de lámparas anualmente, no tiene piezas móviles 1.6. Tanque de Almacenamiento de Agua para Retrolavado de Filtros La capacidad del tanque de almacenamiento de agua para retrolavado de los filtros está calculada con base de realizar dos filtros en forma simultánea. 1.7. Tanque de Recuperación de Agua Usada en Retrolavado de los Filtros El agua producto del retrolavado de los filtros es captada en el tanque de recuperación de agua, el cual á equipado con un sistema recolector de lodo sumergido que enviara el lodo sedimentado hacia el espesador de lodos; en este último se juntan también los lodos generados en las unidades DAF o los sedimentadores. El sobrenadante se recicla al inicio del tren de tratamiento. Este tanque operará de manera intermitente, por cargas, ya que estará recibiendo agua del retrolavado de filtros en ciclos de 2 horas, en operación normal. Para este caso lo más desfavorable será cuando las carreras de operación de los filtros se presumen cada 12 horas, es decir habría 24 retrolavados por día. Para efectos de seguridad, la capacidad de este tanque es de dos lavados diariamente por cada filtro. La capacidad de extracción del mecanismo barredor de lodo depositado en el tanque se encontrará en el rango de 4 – 8 gpm/pie de cabezal (48.7–99.3 l*min/m) de acuerdo a la velocidad de recorrido de estos sistemas, por lo que la capacidad de manejo del sistema de bombeo que enviará el lodo hacia el espesador estará acorde a la capacidad de extracción del sistema. 1.8. Tanque de Almacenamiento de Agua Tratada Se utilizará el tanque de regulación existente, más cercano al sitio la planta, aunque éste sitio todavía no está determinado hasta el momento. Sin embargo, en todos los casos se requiere un bombeo hasta el tanque de regulación, una línea de impulsión y un análisis detallado respecto a la capacidad y el modo de operación del tanque existente, con el fin de incorporar el agua tratada al sistema de abastecimiento. Una vez seleccionado el sitio de la planta, los costos de operación y mantenimiento para el sistema de incorporación serán iguales para todas las alternativas de potabilización. Servicios de Ingeniería e Informática, S.C. 20 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento 1.9. Manejo de los Lodos 1.9.1 Esquema de manejo de lodos provenientes del tratamiento de agua El sistema de manejo de lodos puede ser combinación de varios procesos, incluyendo como último paso-la disposición final. El manejo típico de lodo que se genera en grandes plantas donde se utiliza como coagulante sulfato de aluminio "alum sludge" en las potabilizadoras es: Acondicionamiento químico Espesamiento Deshidratación Relleno sanitario. El agua desechada de retrolavado de los filtros se almacena en el tanque de recuperación y después de su decantación, el lodo (1.5% de sólidos) se dirige al espesador de lodos, donde se junta con el lodo proveniente de las unidades de clarificación (sedimentadores -1.5% de sólidos o DAF-2% de sólidos). El sobrenadante del tanque de recuperación, junto con el sobrenadante del espesador se retorna en el inicio del tren de tratamiento, donde se mezcla con agua cruda, para ser incorporado de nuevo en el proceso de tratamiento. El esquema propuesto no considera mezclar los lodos generados en clarificación con el agua desechada de retrolavado de los filtros por la siguiente razón: El agua utilizada en retrolavado de los filtros es con muy bajo contenido de sólidos, menor de 0.08%, y en caso de mezcla (sin decantación previa) con el lodo del DAF origina una gran dilución, ya que los lodos provenientes de los DAF o sedimentadores tienen una concentración de sólidos de 1.5 a 2.0 mg/l. Los puntos donde se recolectan lodos en la planta potabilizadora son: 1. Unidades DAF o SEDIMENTADORES: el lodo tiene una concentración de sólidos de 1.0-1.5% (sedimentador), y hasta 3% (DAF); el lodo se envía al espesador de lodos. 2. Tanque de recuperación de agua de retrolavado de los filtros; el agua se sedimenta durante 2 horas (el periodo entre dos lavados) y el lodo después de 2 hrs de sedimentación tendrá una concentración semejante a la de los sedimentadores (del orden de 1.0-1.5%). El lodo generado de estas dos unidades opcionalmente se puede dirigir a un cárcamo de lodos de donde se bombea al espesador, o puede ser conducido gravitacionalmente al espesador, en función de la configuración topográfica del sitio de la planta. Servicios de Ingeniería e Informática, S.C. 21 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. 1.9.2 Anexo A Procesos de Tratamiento Espesamiento gravitacional de lodos Descripción La sedimentación por gravedad o espesamiento es la técnica de desaguado más utilizada, por ser un proceso de alta capacidad y relativamente económico. Los espesadores son unidades intermitentes o continuas, donde se separa el líquido claro de los sólidos concentrados. Para partículas que sedimentan relativamente rápido puede ser adecuado un tanque de sedimentación por cargas, pero en otras operaciones hay que emplear un espesador continuo con agitación mecánica como el representado en la Figura 12. El espesador es un tanque con forma circular, Figura 12 y profundidad de lodos que varía en el rango de 3 a 4 m. El lodo se alimenta en el centro del tanque por medio de un ducto colocado hasta 1 m. por debajo de la superficie, para causar la menor perturbación posible. El líquido clarificado se derrama por un canal periférico, mientras que los sólidos asentados en el fondo del tanque se sacan a través de una salida central. Uno o más brazos giratorios radiales provistos con aspas se instalan en el interior del tanque para arrastrar los sólidos depositados. La pendiente del piso del tanque debe de ser de (2:12) a (3:12) para tener una capa más profunda en la parte central del tanque, permite un tiempo mínimo de retención, maximiza la profundidad de lodo sobre el tubo de extracción y facilita la operación de las rastras. Los mecanismos de espesamiento por gravedad consisten en una estructura de varillas que se mueve en la masa de lodo para ayudar a liberar el agua retenida. Esta estructura móvil también soporta un sistema de rastras para el barrido de los sólidos concentrados. El diseño de la tubería de extracción de lodos es crítico para los espesadores por gravedad. Debido a las altas pérdidas de carga hidráulica, hay que proporcionar la menor longitud posible de la línea de succión. A veces se practica instalar doble línea para no suspender la operación en el caso de taponamiento, frecuente ocasionado cuando se utiliza cal para el acondicionamiento. Servicios de Ingeniería e Informática, S.C. 22 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento Figura 12 Esquema del Espesador por Gravedad Propuesto 1.9.3 Criterios de diseño El dimensionamiento de las unidades de tratamiento de lodos depende de las características físico-químicas de los lodos generados. Un espesador apropiadamente diseñado debe tener un área tal, que la velocidad ascendente del líquido en cualquier región no exceda en ningún momento la velocidad de asentamiento de los sólidos. De esta manera, se evita la formación de una zona de concentración crítica, donde el sólido se acumula y se derrama junto con el líquido clarificado. Para el cálculo del área de un espesador se han desarrollado varios procedimientos, de los cuales dos en particular se utilizan con mayor frecuencia. El método de Coe y Clevenger, empleado generalmente cuando el sólido se asienta formando una interfase definida, y el de Talmage y Fitch. En el método de Kynch se trabaja con un solo ensayo de sedimentación y es muy útil cuando se tratan lodos floculados. Para emplear estos métodos en el diseño del espesador se requiere de datos de laboratorio que determinan la sedimentabilidad del lodo, en cada caso específico. Por lo general, estos datos no se pueden obtener hasta que la planta se pone en marcha, por lo tanto para el diseño se utilizan criterios obtenidos de la experiencia práctica recabada en plantas que están en operación, Cuadro 8. Para calcular la altura total de un espesador se deben tener en cuenta las alturas de cuatro zonas: a) zona de clarificación, b) zona de alimentación, c) zona de transición y d) zona de compresión. Para las alturas de las zonas de clarificación, alimentación y transición, se considera 0.6 metros un valor normal. La altura de la zona de compresión se determina, calculando el volumen unitario de la zona Servicios de Ingeniería e Informática, S.C. 23 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento de compresión con la siguiente correlación: ρ s − ρl .................................................................15. V = tc ( ρ sl − ρ l ) ρ s Donde: V = volumen unitario de la zona de compresión (por unidad de flujo de alimentación) tc = tiempo de compresión (representa la diferencia entre el tiempo total del proceso y el tiempo de sedimentación tu) ρs = densidad del sólido ρl = densidad del líquido, ρsl = densidad promedio del lodo comprimido. El volumen unitario de la zona de compresión se divide entre el área unitaria del espesador para obtener la altura de la zona de compresión. En la práctica ingenieril, para el diseño del espesador se toman en cuenta dos parámetros, Cuadro 8: la tasa superficial y la carga, en términos de peso total de sólidos por unidad de superficie y por unidad de tiempo. El criterio de carga de sólidos es más crítico para el diseño de los espesadores. Cuadro 8 Criterios de diseño para espesador establecidos en la literatura Carga de sólidos Concentració [kg/m2.día] n resultante Carga (%) Rango Promedio Lodos de hidróxidos (alumbre y fierro) 15-25 20 de 2 a 5 (24.4Lodos de hidróxidos acondicionados con cal (0.29-0.37)* 0.32 30 de 6 a 9 48.8)* Ablandamiento con cal 100-200 150 de 15 a 30 Nota: *Valores referidas para pre acondicionamiento con cal y una concentración obtenida de 6 a 9% Tipo de Tratamiento Químico Tasa superficial [m3/m2.h] Carga Rango promedio 0.17-0.34 0.25 Fuente: Kawamura, Cap.4.3 "Sluge Handling", page 363; Manual de la CNA El lodo de la coagulación con alumbre, produce de 2 a 5% de contenido de sólidos cuando es procesado por espesador gravitacional equipado con rastras de agitación. Cuando se hace acondicionado con cal puede producir de 6 a 9% de contenido de sólidos cuando es procesado por espesador gravitacional. El lodo, producto de coagulación con alumbre, acondicionado con 1 mg/l de polímero puede producir de 4 a 6% de contenido de sólidos cuando es procesado por es espesador gravitacional. El acondicionamiento de lodos es aplicable generalmente para lodos de hidróxido para asistir en el proceso de remoción de agua o para afectar la compresibilidad y minimizar el taponamiento del medio, como es el caso de operación del filtro banda. Cuando el condicionamiento es para separación agua/sólidos se utilizan polímeros, para prevenir Servicios de Ingeniería e Informática, S.C. 24 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento taponamiento del medio se usa cal. Los polímeros con gran peso molecular por lo general tienen mayor eficiencia y se necesitan menores dosis. El tipo de polímero y la dosis se deben de establecer "en situ", durante la operación de la planta mediante pruebas en laboratorio. 1.9.4 Espesamiento mecánico de lodos. Mesa espesadora Generación de lodos: 1. Unidades DAF o Sedimentadores: el lodo tiene una concentración de sólidos de 1.01.5% (sedimentador) hasta 3% (DAF); el lodo se envía a la mesa espesadora de lodos. 2. Tanque de recuperación de agua de retrolavado de los filtros; el agua se sedimenta durante 2 horas (el periodo entre dos lavados) y el lodo después de 2 hrs de sedimentación tendrá una concentración semejante a la de los sedimentadores (del orden de 1.0-1.5%). El lodo generado de estas dos unidades dirige a un tanque de lodos de donde se bombea hacia la mesa espesadora. El tanque estará equipado con un agitador mecánico sumergible con la finalidad de mantener en suspensión los sólidos contenidos en el agua y evitar su depósito en el fondo con los subsecuentes problemas de mantenimiento. Este tanque estará equipado con dos bombas para manejo de sólidos tipo cavidad progresiva que enviaran el lodo al proceso mecánico de espesamiento/desaguado del mismo. El tratamiento mecánico consiste en una mesa para espesamiento y un filtro banda para deshidratación. Prácticamente el espesamiento y la deshidratación forman una unidad combinada para ahorrar equipos y accesorios adicionales para su acoplamiento; esta unidad “combinada” esta descrita con más detalle posteriormente. La mesa espesadora OMEGA o semejante es diseñada para el espesamiento mecánico EN CONTINUO de los lodos industriales o urbanos. Ésta tecnología sencilla y eficiente permite reducir el volumen del lodo tratado por lo menos 4 veces, con las características siguientes: bajo consumo energético, construcción acero inoxidable, mantenimiento, funcionamiento y control fácil. La mesa espesadora se utiliza como una etapa previa para una deshidratación por prensado, cuando se combina en línea con un filtro banda (o filtro prensa), para optimizar el funcionamiento y la eficiencia del equipo de prensado. La mesa espesadora se compone de un bastidor en acero inoxidable, un tanque de Servicios de Ingeniería e Informática, S.C. 25 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento repartición del lodo, una zona de espesamiento por gravedad, un motor de accionamiento con velocidad variable, una zona de lavado de las bandas encontinuo, una zona de prensado, sistemas mecánicos de centrado y tensión de las telas, chapas de recuperación filtrados, tuberías y cableado internos, cuadro de control eléctrico (opción), dispositivos de seguridad de funcionamiento. Figura 13 Mesa de Espesamiento El modelo de mesa espesadora se selecciona respecto a la concentración en Materias Secas a la entrada, el caudal hidráulico de lodos, y la concentración en materias secas requerida a la salida. Los datos aquí abajo son indicados por información, para una concentración en MS a la entrada entre 5 y 10 g/l, y una concentración en MS a la salida de 70 g/l. Éstos valores pueden ser modificadas respecto a otros parámetros como una concentración en Materias Secas a la entrada superior a 10 g/l o una concentración en materias secas a la salida inferior a 50 g/l. Cuadro 9 Modelos de Mesa de Espesamiento 1.9.5 Deshidratación de los lodos espesados La deshidratación de los lodos se realiza mediante filtro prensa; el filtro prensa recibe el lodo de: Espesador de lodos (I variante) con concentración de sólidos hasta máximo de 4% Mesa espesadora (II variante) con concentración de sólidos hasta máximo de 7%; el equipo estará combinado con la mesa de espesamiento; dos equipos combinados para todos los módulos de la planta. Servicios de Ingeniería e Informática, S.C. 26 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento El filtro banda cubre las siguientes características: componentes de alta calidad en su construcción (acero inoxidable 304) bajo consumo de energía y bajo coste de operación fácil operación « amigable » para el operador, sistemas de seguridad de línea que sobrepasan los estándares de otros equipos similares, fácil acceso al interior del equipo y a sus componentes para supervisión y el mantenimiento, control visual del proceso de filtrado desde el inicio hasta el final. El filtro banda OMEGA o semejante se compone de un bastidor construido en acero inoxidable, un sistema de alimentación y repartición de lodos a la entrada, una zona de escurrimiento por gravedad con un conjunto de separadores de lodo en tresbolillo para facilitar el drenaje, una zona de media presión ajustable por un émbolo neumático, una zona de alta presión caracterizada por el trayecto en forma de “S”, un motor que proporciona la tracción a través de un motorreductor, una zona de lavado continuo de telas, sistemas automáticos de centrado y tensión de bandas, tolvas de recuperación de agua de filtrado, tuberías neumáticas y cableado eléctrico interno. El equipo se ofrece con la opción de equipos periféricos opcionales, tolvas para control de olores y un tablero de control general. Figura 14 Esquema de Filtro Banda Cuadro 10 Modelos de Filtro Banda 1.9.6 Unidad combinada para tratamiento de lodos provenientes de agua rodada Para el tratamiento de los lodos se opto combinar las dos unidades antes descritas, ensamblando una mesa tipo Unidad combinada OMEGA 10 LD/OMEGA 1100 Servicios de Ingeniería e Informática, S.C. 27 Actualización del Plan Maestro para el Mejoramiento de los Servicios de Agua Potable, Alcantarillado y Saneamiento en Juárez, Chihuahua. Anexo A Procesos de Tratamiento configuración larga. Las especificaciones técnicas se presentan en la hoja Anexo. Figura 15 Esquema de la Unidad Combinada-Mesa de Espesamiento+Filtro Banda La concentración de los sólidos después de espesamiento es hasta 7%, y después de deshidratación se obtiene una torta con 25% de sólidos. 1.9.7 Disposición del lodo deshidratado al relleno sanitario Para poder transportarse al relleno sanitario, el lodo debe de tener una consistencia semisólida con contenido mínimo de 20%. Para su aceptación en el relleno sanitario municipal se debe demostrar que dichos lodos no son peligrosos, mediante la norma, NOMCRP-001-ECOL/93. La regulación está ligada con la producción de lixiviados. El requisito incluido en la norma mencionada es el único que actualmente se exige en México para admitir un residuo en el relleno sanitario municipal. Servicios de Ingeniería e Informática, S.C. 28