Mejora de procesos en una fábrica de pastas artesanales

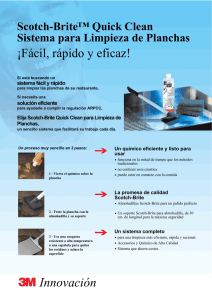

Anuncio