Resumen de Fabricación de Malta Históricamente la malta de

Anuncio

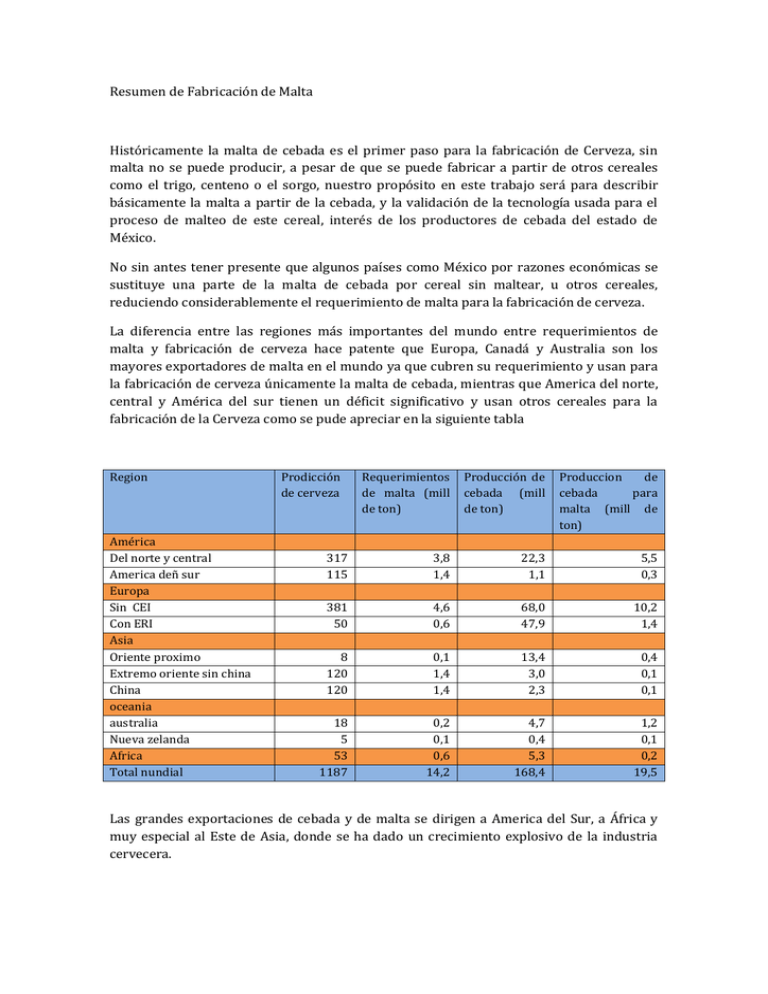

Resumen de Fabricación de Malta Históricamente la malta de cebada es el primer paso para la fabricación de Cerveza, sin malta no se puede producir, a pesar de que se puede fabricar a partir de otros cereales como el trigo, centeno o el sorgo, nuestro propósito en este trabajo será para describir básicamente la malta a partir de la cebada, y la validación de la tecnología usada para el proceso de malteo de este cereal, interés de los productores de cebada del estado de México. No sin antes tener presente que algunos países como México por razones económicas se sustituye una parte de la malta de cebada por cereal sin maltear, u otros cereales, reduciendo considerablemente el requerimiento de malta para la fabricación de cerveza. La diferencia entre las regiones más importantes del mundo entre requerimientos de malta y fabricación de cerveza hace patente que Europa, Canadá y Australia son los mayores exportadores de malta en el mundo ya que cubren su requerimiento y usan para la fabricación de cerveza únicamente la malta de cebada, mientras que America del norte, central y América del sur tienen un déficit significativo y usan otros cereales para la fabricación de la Cerveza como se pude apreciar en la siguiente tabla Region América Del norte y central America deñ sur Europa Sin CEI Con ERI Asia Oriente proximo Extremo oriente sin china China oceania australia Nueva zelanda Africa Total nundial Prodicción de cerveza Requerimientos de malta (mill de ton) Producción de cebada (mill de ton) Produccion de cebada para malta (mill de ton) 317 115 3,8 1,4 22,3 1,1 5,5 0,3 381 50 4,6 0,6 68,0 47,9 10,2 1,4 8 120 120 0,1 1,4 1,4 13,4 3,0 2,3 0,4 0,1 0,1 18 5 53 1187 0,2 0,1 0,6 14,2 4,7 0,4 5,3 168,4 1,2 0,1 0,2 19,5 Las grandes exportaciones de cebada y de malta se dirigen a America del Sur, a África y muy especial al Este de Asia, donde se ha dado un crecimiento explosivo de la industria cervecera. El comercio internacional depende de variables que tienen alto impacto como es el clima, el rendimiento de las variedades y los precios en el mercado mundial que todos los años presentan cambios. Antiguamente las fabricas de cerveza integraban la producción y fabricación de malta, sin embargo, hoy en día se han desarrollado inmensas fabricas de malta alrededor del mundo en forma comercial como el ejemplo que indicaremos en este documento de la empresa Euromalt la cual produce en varios países 2,200, 000 toneladas de malta y sin embargo se generaron a partir de una cooperativa en la región de Champagne Francia. El malteado El objetivo del malteado es solamente el de formar enzimas en el grano germinante de cebada y causar determinados cambios sustanciales, a los que llamaremos solución o dilución, propiciando la germinación a partir de la absorción de agua por parte del grano de cebada, siendo interrumpido este proceso de germinación en el momento adecuado, por medio de un proceso de secado, el tostado. La malta tiene un aspecto muy similar al grano de la cual fue producida. Para la realización del malteado será necesario limpiarla, clasificarla y almacenarla en silo hasta ser procesada. La cebada absorbe el agua necesaria para la germinación durante el remojo, germinando en grandes cajones o salas de germinación, posteriormente la germinación es interrumpida por el tostado a altas temperaturas separando la malta de los brotes que quedan adheridos y nuevamente es almacenada para su venta en silos. Recepción, limpieza, clasificación y transporte de la cebada. Actualmente en el mundo la cebada se entrega en la Maltera por parte de los productores en un precontrato, quienes deben sembrar y cultivar una determinada variedad de cebada, es la pureza de la variedad la base para obtener una calidad uniforme en la malta, cabe mencionar que esta cebada entregada a la maltería debe ser previamente pre-limpiada en los centros de acopio, lo que permitirá mejorar la eficiencia de la Maltera. La limpieza que se debe de realizar en la Maltera tiene como función la eliminación de contaminantes no malteables tales como semillas de maleza, que reducen la calidad de la malta e incrementa el contenido de agua, así como la clasificación de los granos de cebada de igual tamaño. Para el logro de estos objetivos se utiliza la planta de limpieza y clasificación de la cebada, la maltería deberá estar equipada con importantes instalaciones de transporte y extracción para la eliminación de polvos que se generaran en el proceso de limpieza. Figura 1 planta de limpieza y clasificación de cebada Recepción Previo a la descarga la Maltera deberá realizar un muestreo a la cebada, la cual deberá tener la calidad acordada, si esto no se cumple será rechazada, por lo tanto la recepción tiene un papel muy importante para tomar la decisión en el menor tiempo posible e informar al productor del resultado del muestreo riguroso, no todas las cebadas se recibirán, ni se permitirán los fraudes en detrimento de la empresa o cooperativa de los propios productores, ya que una decisión errónea ocasionará la perdida de todo credibilidad de la Maltera. Se deberá garantizar el vaciado, de los camiones y vehículos utilizados para el transporte del centro de acopio a la Maltera, en la forma más rápida posible para evitar demoras y pernoctas que encarecen el transporte ya de por si caro, se deben tener rejillas para evitar objetos extraños que puedan dañar la maquinaria. La cebada descargada deberá ser conducida a un silo de recepción, ahí también se sacaran muestras de cada lote, para ser analizadas en el laboratorio para evitar sorpresas posteriores, cada reciba deberá ser tratada en forma individual registrando todos los datos y resultados de los muestreos en una computadora los cual nos podrá dar estadísticas precisas para los productores y socios y para la gerencia de la empresa Maltera. Limpieza Se debe de eliminar todo el material que no sea cebada, desde paja, cintas o cordones de sacos, alambres, piedras trozos de madera, granos extraños y rotos, esto no se puede realizar con una sola maquina, siendo un proceso por demás delicado para obtener la calidad requerida en la industria cervecera. Gracias a la importancia que tiene este proceso, el desarrollo tecnológico ha sido muy rápido, encontrando en el mercado un sin fin de maquinaria capaz de mejorar el proceso día a día. Dentro del proceso se realiza la separación de suciedades grandes realizando una prelimpieza proceso que en esta Maltera se debe realizar en los centros de acopio previo a la Maltera, separación de granos extraños o diferentes a los esperados, la separación de piezas metálicas como clavos, alambres y tornillos, presencia muy común desecho de la misma cosechadora y vehículos con cajas en malas condiciones, también se realiza en desbarbado siempre que no haya sido realizado en el centro de acopio de una manera simple, la separación de arena, piedras y polvos elementos extraños más pequeños que pasan de la primera limpieza, terminando con una separación de granos extraños o granos partidos. Posteriormente se realiza la clasificación por tamaños para poder procesar la cebada por separado, registro de lo recibo con respecto a lo procesado por separado aquí también se deben tomar muestras para realizar un control preciso del producto antes de procesarlo. El proceso de pre-limpieza Los pre-limpiadores modernos de última generación realizan una división de tareas, con un juego de tamices vibratorios para la separación de las partes más grandes y más finas, y con una camara separada para la remoción de las partes más livianas, con un retorno de la mayor parte del aire de aspiración utilizado, como lo hace el separador “Classifier” el cual tiene dos tamices para la separación de los contaminantes grandes y finos, diseñada para limpiar 24 toneladas por hora existiendo modelos con menor capacidad. Figura 2 Separador Classifer Este pre-limpiador trabaja con dos motores desequilibrados, los cuales giran en forma sincrónica en sentidos opuestos, de esta manera se elimina la vibración lateral, transformándola en un movimiento de ida y vuelta. Se usan ventiladores para remover el flujo de productos livianos, ya que se abre la tolva constantemente dejando salir un flujo uniforme y regulable, el cual es sometido a una corriente de aire que conduce a las partículas livianas, en tanto la cebada cae hacia abajo, esta corriente puede ser regulada por disminución de la velocidad del flujo del cereal, las partes livianas caen hacia abajo y son removidas a través de la válvula de exclusa. El aire de extracción es retornado a través de un conducto de aire y reutilizado en el circuito para la remoción de contaminantes, aproximadamente el 10% del aire de extracción es entregado a la aspiración central, para que se forme una depresión durante la alimentación de granos y el sistema opere libre de polvo. Figura 3 aventador de circulación de aire. Aparatos magnéticos Al inicio del proceso desde la misma descarga de los vehículos, en la cribas se instalan aparatos magnéticos, con el propósito de evitar daños por parte de los contaminantes metálicos que nadan en el flujo de producto, este daño provoca atascamiento de piezas metálicas, esmerilado del equipo, chisporroteo de en la marcha rápida y posibles explosiones que pueden detonar en daño al equipo. En la actualidad todas las plantas tienen imanes permanentes que mantiene y conservan su fuerza en forma casi ilimitada gracias a aleaciones metálicas especiales, intaladas a lo ancho de todo el flujo y teniendo un programa de mantenimiento para la remoción continua de estos contaminantes, aunque existen separadores de fierro con tambor magnético como se muestra Figura 4 tambor magnético con separación automática Separador de piedras Normalmente se entremezclan piedras que no son separadas en la prelimpieza mecánica, debido a la similitud de tamaño con el grano, para su separación se logra a través de un plano inclinado con movimiento vibratorio y se da lugar a un efecto de transporte dirigido hacia arriba, un flujo uniforme de aire eleva un poco los granos de la cebada que son más livianos que nadan sobre un colchón de aire hacia abajo, en tanto que las piedrecillas más pesadas son conducidas hacia arriba por le tamiz vibratorio y hacia la salida del sistema. Desbarbador Actualmente y debido a el mejoramiento genético que se ha realizado en las variedades malteras, prácticamente las semillas pierden la barbas en la trilla, sin embargo existen lotes que pueden tenerlas adheridas y en ese caso deben ser pasadas por el desbarbador, este es una maquina de rose que no es más que un cilindro de lamina reforzada rodeado por una camisa de acero, el cilindro es movido por un motor que mueve intensamente a los granos de la cebada, en la actualidad existen estas maquinas con un ventilador integrado que expulsa del sistema las barbillas es importante hacer notar que este aditamento se integra a la maquinaria antes del aspirador para remover las barbas junto con otras impurezas de paja que traiga la cebada. Limpiador de granos (triaderos) La cebada siempre es cosechada contiene pequeñas cantidades de semillas de maleza y cebada partida, que se enmohece en la zona de rotura y la cual debe ser removida, para realizar este proceso y debido a que tiene el mismo tamaño que la cebada a maltear se utilizan triaderos. Figura 5 aventador o criadero Esta maquinaria es un cilindro horizontal de acero común o acero inoxidable esta inclinado en un 2 a 3 % tiene un diámetro de 40 a 70 cm y una longitud de 1,5 a 2,0 mts, este cilindro se mueve despacio a una velocidad de 1 a 1.5 mts/segundo dependiendo de la capacidad requerida, en le cilindro se encuentran unas cavidades semiesféricas encajadas a presión y estas caen por su propio peso en la parte inferior del cilindro mientras que el grano entero y de cebada sigue el proceso lentamente hacia el final del cilindro. Puede ser que los granos de cebada pequeños también sean removidos como malezas o quebrados, esto representaría una pérdida, es por eso que se debe instalar una triadero para dar una siguiente pasada al desecho, post seleccionador, esta maquinaria permite una selección muy importante de la cebada, sin embargo los granos de avena es posible que pasen por este proceso junto con la cebada y disminuya la calidad de la malta, por lo que se clasifica posteriormente por tamaño a la cebada. Clasificación de la cebada Hasta el momento se han removido los contaminantes de la cebada, desde maderas, polvo, hierro, y cuerpos redondos, sin embargo ahora tenemos cebada de diferente tamaño, con granos grandes, pequeños, angostos y anchos, siempre se prefiere los granos grandes e hinchados sin embargo durante el remojo los pequeños y delgados absorben agua más rápidamente los que nos ocasionaría una calidad irregular de la malta sino se logra separa estos granos. Es por esto que la cebada es clasificada a través de tamices de con anchos de ranura de 2,2 a 2,5 mm a efecto de obtener una malta uniforme y poder comercializada a un mayor valor comparado a la malta importada, además de tener cebadas dentro de un mismo lote con diferentes tamaños, diámetros y llenado sobretodo porque la cebada que cosechamos son de muchos productores que utilizan diferentes paquetes tecnológicos y están todos bajo condiciones de temporal, por lo que se vuelve apremiante la clasificación estricta para lograr los objetivos de la agroindustria y agregarle valor al producto. En la actualidad muchas malteras no clasifican cuando la malta va a ser base, sin embargo para lograr la malta especialidad será necesario realizar una todavía mayor clasificación de tal manera que no solo el tamaño será importante, sino también la variedad a usar es por esto que Impulsora Agrícola S.A. ha decidido solamente utilizar una solo variedad, sin embargo quien corre el riesgo de plagas, enfermedades y bajo rendimiento son los productores primarios. En este rubro debemos enfatizar que los granos de cebada más grandes y más hinchados, de los cuales se espera mayor rendimiento son los más apropiados para la elaboración de cerveza por lo que la proporción de granos llenos debes ser lo más elevado posible ya que de esto depende el precio de la malta, por lo que la cebada que no pasa de el tamiz de 2.5 mm es la de primera calidad y la que pasa al segundo tamiz que es el de 2,2 mm se mantiene también como de primera calidad pero no logra el calibre deseado, este punto es muy importante ya que hay que diferenciar entre calidad y calibre ya que aunque las dos son de primera una puede venderse mejor por tener un calibre mayor. Borra se denomina a toda la cebada que cae del tamiz de 22 mm, son granos delgados de bajo valor y que no sirven para la fabricación de malta por lo que se deben de ir para la alimentación de ganado a la industria pecuaria, las empresas cerveceras artesanales solo aceptan el 2,5% de borra en la malta, aunque existen acuerdos con las empresas compradoras en donde este porcentaje puede ser mayor, sin embargo para el caso de una empresa como la que se piensa impulsar en el estado de México y la cual deberá competir con la malta importada deberá buscar la cebada de mayor calibre e incursionar en el mercado de la excelencia. La clasificación de la cebada lo realiza un cilindro con chapa de acero de calibre de 0,6m de diámetro y con 2 a 4 metros de longitud en donde se encuentras ranuras de 25 mm, los tamices frontales tiene ranuras de 2,2 mm y en la segunda mitad del cilindro se encuentran los tamices de 2,5, este tambor esta inclinado para permitir que la cebada pueda circular lentamente figura 6 cilindro de clasificación Cabe mencionar que la parte superior del cilindro no toca nunca la cebada y que en los cilindros de nueva tecnología el área del tamiz es aprovechada en un 50% y se les incorpora unas palas lanzaderas para que avance la cebada y no se atasque con exceso de cebada, estos cilindros clasificadores pueden tener rendimientos de 1 a 6 toneladas y solo se usan en una Maltera pequeñas debido a su poca capacidad y el gran espacio que requieren para operar. En la actualidad este proceso clasificador se realiza con una Maquina denominada Planchister que esta compuesta por 20 a 28 marcos de tamiz de varillas tubulares metálicas ordenadas en forma superpuesta, estas varillas pueden ser de diversos materiales desde metal hasta fibra de vidrio, que se mueven en forma de giro y rotación por un racionamiento excéntrico en donde los granos de cebada cambian constantemente de posición y orientación. La cebada que entra al proceso de clasificaciónn es dividida en varios flujos parciales que pasan separadamente por varios tamices con ramuras de 2,5mm de ancho y mayores esto con la finalidad de que la cebada este compuesta por granos bien llenos y de mayor calibre necesaria para la malta artesanal, figura 7 modo de funcionamiento del planchister Existe otra maquina clasificadora denominada TS 200 fabricada por la empresa Schmidr, Beilngries la cual tiene la ventaja de rodar la cebada entre piezas moldeadas de plástico y dentro de ella es posible filtrar hasta el 85% del polvo, sin embargo estas plantas clasificadoras son de gran tamaño para empresas muy grandes con capacidades de 15 toneladas por hora y mayores Figura 8 Maquina clasificadora TS200 Transporte de la cebada Tanto la cebada como la malta verde o malta terminada debe ser transportada a través de la Maltera en varias ocasiones, y debido a que se necesitan mover grandes cantidades del producto a granel se debe diseñar la planta con logística por los caminos más cortos y evitar transportar materiales sin necesidad para hacer del transporte lo más económico posible. Existen básicamente dos tipos de transportadores los mecánicos que pueden ser con elevadores de cangilones, tornillo, de cadena o cinta transportadora y los neumáticos donde el granel es movido por una corriente de aire en tubos. Los transportadores de cangilones pueden ser de placas de acero o de material sintético, los más antiguos eran de madera, que tenían riesgo de incendio, siendo en sistema de transporte más rentable para el transporte vertical, debido al reducido consumo de energía, es fácil de operar, una gran confiabilidad operacional y requiere de poco cuidado y mantenimiento. Figura 9 elevador de cangilones De las pocas desventajas que tiene es que la artesa inferior nunca se vacía por completo, es por esto que los canjilones deben ser limpiados después de cada uso, sin embargo son catalogados como peligrosos debido a que ante un corte de corriente pueden girar en sentido inverso, pero esto se corrige con un dispositivo antiinversor, no obstante se consideran peligrosos debido a que la fricción de las cintas pueden causar incendios o explosiones por polvo. Estos transportadores deben ser controlados con monitores de velocidad para evitar accidentes, y en muchas ocasiones son fabricados en forma de planchas circulares y se insertan en tubos de plástico, para evitar las fricciones. Para el transporte horizontal el tornillo sin fin es el más utilizado tanto para el transporte de la cebada como la malta, a pesar de el gran gasto de energía que tiene este transportador se considera rentable para el transporte horizontal y en pendientes no mayores al 30%, dentro de las desventajas se encuentra en que el espacio entre el tornillo sinfín y la artesa, si no este rosa, además que con el tiempo los bodes de la hélice se afilan dañando a los granos sobretodo cuando se transporta malta verde figura 10 tornillo sinfín transportador Los transportes neumáticos son usados para el transporte de la cebada y la malta son llevados en tubos por una fuerte corriente de aire y el producto a granel se mantiene flotando dentro del tuvo, se requiere de una velocidad del aire de 11 metros por segundo, sin embargo, para poder mover de manera segura el producto y que no se vaya a taponar el tubo, es necesaria una corriente de aire entre 20 y 30 m/s esta corriente de aire es generada con sopladores de pistón rotativos un ventilador de alta presión. Dentro de las ventajas que presenta este tipo de transportador es la gran cantidad de producto que se desplaza, el reducido espacio que requieren, no quedan residuos en el equipo, se pueden disponer en forma flexible dentro de la planta, pero sobretodo no existe peligro de incendio como en los otros transportadores, pero dentro de las desventajas esta el gran gasto de energía para generar el aire comprimido, lo que lo hace costoso el procesos de transporte a través de la matera. Figura 11 instalación de aspiración de aire.