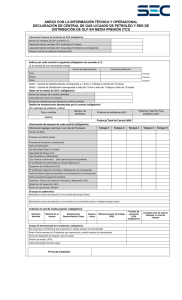

universidad nacional de ingenieria facultad de ingenieria mecanica

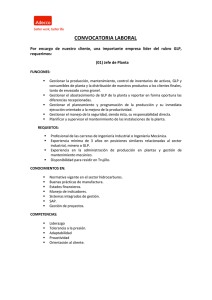

Anuncio