diseño de un modelo de gestion de operaciones basado

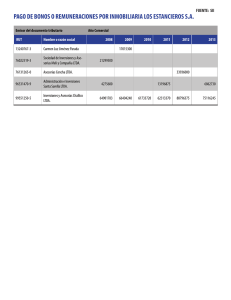

Anuncio