Ver/Abrir - Universidad de La Salle

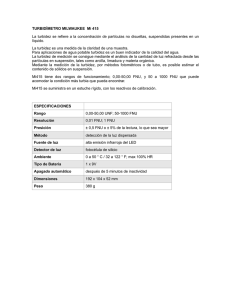

Anuncio