desechos sólidos principios de ingeniería y administración

Anuncio

DESECHOS SÓLIDOS

PRINCIPIOS DE INGENIERÍA Y ADMINISTRACIÓN

Por

George Tchobanoglous

Hilary Theissen

Rolf Eliassen

Serie: Ambiente y los

Recursos Naturales Renovables

AR-16

TRADUCCION: Armando Cubillos

Mérida - Venezuela 1982

INDICE

PRIMERA PARTE

Pág.

PERSPECTIVAS

1.

2.

3.

...................................................................................

1

DESECHOS SOLIDOS: UNA CONSECUENCIA DE LA VIDA ............

3

1.1.

1.2.

1.3.

1.4.

1.5.

1.6.

1.7.

Los Impactos de la Producción de Desechos Sólidos

............

Producción de Desechos en una Sociedad Tecnificada

............

Cantidades de Desechos

...........................................................

Proyecciones para el Futuro ...........................................................

Retos y Oportunidades Futuras

................................................

Tópicos para Discusión

...........................................................

Referencias ...................................................................................

5

6

8

13

15

17

18

LA EVOLUCION EN EL MANEJO DE LOS DESECHOS

SOLIDOS

...............................................................................................

19

2.1.

2.2.

2.3.

2.4.

2.5.

2.6.

Desarrollo Histórico .......................................................................

Elementos Funcionales

...........................................................

Sistemas de Manejo de Desechos Sólidos ....................................

Planificación del Manejo de los Desechos Sólidos ........................

Temas de Discusión .......................................................................

Referencias ...................................................................................

19

26

35

42

46

48

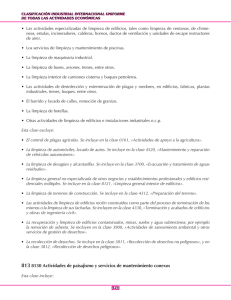

LEGISLACION Y AGENCIAS GUBERNAMENTALES ........................

49

3.1.

3.2.

3.3.

3.4.

49

54

59

61

Legislación ....................................................................................

Agencias Gubernamentales ............................................................

Temas de Discusión .......................................................................

Referencias ...................................................................................

PRINCIPIOS DE INGENIERIA

4.

PRODUCCION DE DESECHOS SOLIDOS

4.1.

4.2.

4.3.

4.4.

4.5.

5.

...........................................................

....................................

63

Fuentes y Tipos de Desechos Sólidos

....................................

Composición de los Desechos Sólidos Municipales ........................

Tasas de Producción .......................................................................

Discusión de Tópicos y Problemas ................................................

Referencias ...................................................................................

63

67

82

96

101

MANEJO, ALMACENAMIENTO Y PROCESADO IN SITU

5.1.

62

Salud Pública y Estética

............

103

...........................................................

104

5.2.

5.3.

5.4.

5.5.

5.6.

6.

RECOLECCION DE DESECHOS SOLIDOS

6.1.

6.2.

6.3.

6.4.

6.5.

6.6.

6.7.

7.

Manejo en el Origen o In Situ

................................................

Almacenamiento en el Origen o In Situ

....................................

Procesado de Desechos Sólidos en el Origen o In Situ

............

Temas de Discusión y Problemas ................................................

Referencias ...................................................................................

....................................

137

Servicios de Recolección

...........................................................

Sistemas de Recolección, Necesidades de Equipo y Mano

de Obra

...................................................................................

Análisis de Sistemas de Recolección

....................................

Rutas de Recolección

...........................................................

Técnicas Avanzadas de Análisis

................................................

Tópicos de Discusión y Problemas ................................................

Referencias ...................................................................................

137

TRANSFERENCIA Y TRANSPORTE

7.1.

7.2.

7.3.

7.4.

7.5.

7.6.

104

110

119

133

135

147

159

189

106

211

218

................................................

221

La Necesidad de Operaciones de Transferencia

........................

Estaciones de Transferencia ...........................................................

Medios y Métodos de Transporte ................................................

Localización de Estaciones de Transferencia

........................

Tópicos para Discusión y Problemas

....................................

Referencias ...................................................................................

221

226

241

252

261

273

SEGUNDA PARTE

8.

EQUIPO Y TECNICAS DE PROCESADO

....................................

275

Propósitos del Procesado

...........................................................

Reducción Mecánica del Volumen ................................................

Reducción Química del Volumen ................................................

Reducción Mecánica del Tamaño ................................................

Separación de Componentes ...........................................................

Secado y Extracción de Agua

................................................

Tópicos de Discusión y Problemas ................................................

Referencias ...................................................................................

276

277

287

301

309

339

343

345

RECUPERACION DE RECURSOS, CONVERSION DE PRODUCTOS,

Y ENERGIA ...............................................................................................

347

8.1.

8.2.

8.3.

8.4.

8.5.

8.6.

8.7.

8.8.

9.

9.1.

9.2.

9.3.

9.4.

9.5.

Sistemas de Procesado y Recuperación de Materiales

Recuperación de Productos de Conversión Química

Recuperación de Productos de Conversión Biológica

Recuperación de Energía de Productos de Conversión

Diagramas de Flujo de Recuperación de Materiales

............

............

............

............

348

360

382

401

y Energía

...................................................................................

Temas de Discusión y Problemas ................................................

Referencias ...................................................................................

409

421

428

DISPOSICION DE DESECHOS SOLIDOS Y MATERIA

RESIDUAL ...............................................................................................

431

9.6.

9.7.

10.

11.

10.1. Selección del Sitio .......................................................................

10.2. Métodos y Operación del Relleno Sanitario ....................................

10.3. Reacciones que Ocurren en Rellenos Sanitarios

Terminados ...................................................................................

10.4. Movimiento y Control del Gas y Lixiviado ....................................

10.5. Diseño de Rellenos Sanitarios

................................................

10.6. Disposición de Desechos Sólidos en el Océano

........................

10.7. Temas de Discusión y Problemas ................................................

10.8. Referencias ...................................................................................

433

439

DESECHOS PELIGROSOS ........................................................................

515

11.1.

11.2.

11.3.

11.4.

11.5.

11.6.

11.7.

11.8.

11.9.

11.10.

11.11.

11.12.

515

518

520

525

527

530

532

533

537

539

540

542

Identificación de Desechos Peligrosos

....................................

Clasificación de Desechos Peligrosos

....................................

Reglamentaciones

.......................................................................

Producción ...................................................................................

Almacenamiento In Situ

...........................................................

Recolección ...................................................................................

Transferencia y Transporte ...........................................................

Procesado

...................................................................................

Disposición ...................................................................................

Planificación ...................................................................................

Temas para Discusión y Problemas ................................................

Referencias ...................................................................................

446

455

471

503

504

511

8.

EQUIPO Y TECNICAS DE PROCESADO

Las técnicas de procesado se utilizan para mejorar la eficiencia de operaciones en sistemas

de manejo de desechos sólidos, recuperar recursos (materiales utilizables), y recuperar

productos de conversión y energía. El propósito de este capítulo es describir las técnicas

más importantes utilizadas en el procesamiento de desechos sólidos. Debido a que muchas

técnicas, especialmente aquellas asociadas con la recuperación de materiales y energía,

están en un estado de cambio continuo con respecto a los criterios de diseño, el objetivo acá

es sólo el de presentarlos al lector. Se presenta información adecuada de Ingeniería cuando

la hay disponible; también se mencionan, cuando se conocen, factores que deben ser

considerados en la selección de equipo, diferentes, al costo. Sin embargo, se hace énfasis en

que si estas técnicas van a ser consideradas en el desarrollo de sistemas de manejo de

desechos, los datos de diseño ingenieril y de la eficiencia se deben obtener de registros de

instalaciones en operación, pruebas de campo, fabricantes de equipo y de la literatura.

A continuación de una breve discusión de los principales propósitos del procesado, se

describen cinco técnicas y el equipo involucrado en cada una de ellas. Estas técnicas son: 1)

reducción mecánica del volumen (compactación) 2) reducción química del volumen

(incineración), 3) reducción mecánica del tamaño (fragmentación), 4) separación de

componentes (manual y mecánica) y 5) secado y deshidratación (reducción del contenido

de humedad). De estos, los primeros dos han sido usados en el procesamiento de desechos

sólidos desde principios de siglo. Aunque se han usado extensamente en otros campos, las

tres últimas técnicas no tienen una larga historia de aplicación en el procesamiento de

desechos sólidos. En el Capitulo 9 se presentan y discuten diagramas de flujo de muchas de

estas técnicas.

8.1

PROPOSITOS DEL PROCESADO

La selección de técnicas específicas de procesado para un sistema de manejo de desechos

sólidos depende de los propósitos a ser alcanzados. Como se mencionó anteriormente,

los tres propósitos principales del procesado son mejorar la eficiencia de los sistemas de

manejo de desechos sólidos, recuperar materiales utilizables y la conversión de productos y

energía.

Mejora de la eficiencia de Sistemas de Manejo de Desechos Sólidos.

Para mejorar la eficiencia de sistemas de manejo de desechos sólidas se dispone de varias

técnicas de procesado. Por ejemplo, para reducir las necesidades de almacenamiento en

edificios de apartamentos de media y gran altura, se usan la incineración y el embalado

(Vea Capítulo 5). Antes de reusar el papel de desecho, generalmente se embala para reducir

las necesidades de espacio para embarque y almacenamiento. En algunos casos, se embalan

los desechos para reducir los costos de acarreo al sitio de disposición. En el sitio de

disposición, se compartan los desechos sólidos para usar eficientemente el terreno

disponible. Si los desechos sólidos se van a transportar hidráulica o neumáticamente, es

necesaria alguna forma de fragmentación. la fragmentación se usa también para mejorar la

eficiencia de sitios de disposición. la selección de técnicas de procesado para estos

propósitos depende de los componentes del sistema de manejo de desechos y, en la mayoría

de los casos, es específica en cada situación.

Recuperación de Materiales para Reuso.

Los principales componentes de los desechos sólidos residenciales se reportan en el

Capitulo 4. Como un aspecto práctico, los componentes más susceptibles de recuperación

son aquellos para los cuales existen mercados y están presentes en los desechos en

cantidades que justifican su separación.

Materiales que han sido recuperados de desechos sólidos incluyen papel, cartón, plástico,

vidrio, metales ferrosos, aluminio y otros metales residuales no ferrosos. Debido a que

todos estos materiales pueden ser de suficiente valor económico para justificar su

separación (dependiendo de las condiciones del mercado), se han desarrollado una variedad

de técnicas para la separación de cada componente. Algunas de las técnicas más

establecidas se discuten más adelante en este capitulo.

Recuperación de Productos de Conversión y Energía.

Los materiales orgánicos combustibles se pueden convertir en productos intermedios y

finalmente en energía en diferentes maneras, incluyendo 1) incineración o combustión

directa en calderas para producir vapor, 2) pirólisis para producir un gas sintético o

combustible liquido, y 3) biodigestión con o sin lodo de aguas residuales para producir

metano. Estos tópicos se consideran con más detalle en el Capitulo 9. Lo que es importante

en este capitulo es destacar que, con pocas excepciones, la materia orgánica combustible se

debe separar de otros componentes de los desechos sólidos como primer paso. Una vez se

han separado, más procesado es generalmente necesario antes de que los materiales se

puedan usar en la producción de energía, típicamente, deben ser fragmentados y secados

antes de usarse. Estas y otras técnicas son considera das en el resto de este capitulo. En el

Capitulo 9 se discuten sistemas de recuperación completa de energía.

8.2

REDUCCION MECANICA DEL VOLUMEN

La reducción del volumen es un factor importante en el desarrollo y operación de casi todos

los sistemas de manejo de desechos sólidos. En la mayoría de las ciudades, se utilizan

vehículos equipados con mecanismos de compactación para la recolección de desechos

sólidos. Para aumentar la vida útil de los rellenos sanitarios, generalmente se compactan los

desechos antes de cubrirlos; el papel para recirculación se embala para el embarque a los

centros de Procesado. Recientemente, se han desarrollado sistemas de compactación de alta

presión para reducir las necesidades de rellenos sanitarios y producir materiales adecuados

para usos alternos; éstos y otros tópicos relacionados a la reducción de volumen obtenida

mediante técnicas de compactación son discutidas en esta sección. La reducción de peso de

los desechos sólidos se considera más adelante en este capitulo (Vea sec. 8.6).

Equipos de Compactación.

Los tipos de equipo de compactación utilizados en operaciones de desechos sólidos se

pueden clasificar como estacionarios y movibles. Donde los desechos son traídos y

cargados en el compactador manual o mecánicamente, el compactador es estacionario.

Usando esta definición, el mecanismo de compactación usado para comprimir los desechos

en un vehículo de recolección es, en realidad, un compactador estacionario; en contraste, el

equipo montado sobre ruedas usado para colocar y compactar desechos sólidos en un

relleno sanitario se clasifica como móvil. En la Tabla 8.1 se reportan los tipos y

aplicaciones de equipo de compactación usado rutinariamente.

Típicamente, los compactadores estacionarios se pueden describir de acuerdo con su

aplicación como 1) trabajos ligeros, como los usados en áreas residenciales o de industrias

livianas, 2) comercial o industria liviana, 3) industrial pesada, y 4) estación de

transferencia. Los compactadores usados en estaciones de transferencia se pueden dividir

de acuerdo a la presión de compactación en: baja presión, menos de 100 lb/pg2 (70,310

Kg/m2); presión alta, más de 100 lb/pg2. En general, todos los compactadores en las de más

aplicaciones también serán clasificados como unidades de baja presión.

Donde se usan grandes compactadores estacionarios, los desechos pueden ser comprimidos:

1) directamente en el vehículo de transporte (Vea Capitulo 7). 2) en recipientes de acero

que pueden ser movidos manual o mecánicamente, 3) en cámaras de acero diseñadas

especialmente donde el bloque comprimido es atado con cintas u otros medios antes de ser

removido, o 4) en cámaras donde son comprimidos en un bloque y luego sacados y

acarreados sin atarlos.

Compactación de Baja Presión. Típicamente, los compactadores de baja presión incluyen

aquellos usados en apartamentos y establecimientos comerciales (Vea Figura 8.1), equipo

de embalaje usado para papel de desecho y cartón (Vea Figura 8.2), y compactadores

estacionarios usados en estaciones de transferencia (Vea Figura 8.3). los compactadores

estacionarios portátiles están siendo usados cada vez más por un número de industrias junto

con operaciones de recuperación de materiales, especialmente para papel de desecho y

cartón.

Compactación de Alta Presión. Recientemente se han desarrollado un número de sistemas

de compactación de alta presión (hasta 5,000 lb/pg2). En la mayoría de estos sistemas se usa

equipo especializado de compactación para producir desechos sólidos comprimidos en

bloques o balas de varios tamaños. En un sistema el tamaño del bloque es de alrededor de

1.2m x 1.2m x 0.40m, y la densidad es de alrededor de 950 Kg/m3 a 1.100 Kg/m3. En otro

sistema, los desechos pulverizados son expulsados, después de la compactación, en forma

de cilindros de 22 cms. de diámetro; las densidades finales alcanzadas con este proceso

varían de 950 a 1.010 Kg/m . La reducción de volumen obtenida con estos sistemas de

compactación de alta presión varia con las características de los desechos; típicamente, la

reducción varia de alrededor de 3 a 1 hasta 8 a 1.

TABLA 8.1

EQUIPO DE COMPACTACIÓN USADO PARA REDUCCIÓN DE VOLUMEN

Localización u

operación

Puntos de

producción de

desechos

sólidos

Tipo de

Observaciones

compactador

Estacionario/ Pistón vertical de compactación; puede ser operado mecánica o

residencial

hidráulicamente; usualmente de alimentación fuerte; desechos compactadores

vertical

en recipientes corrugados o papel o bolsas plásticas; usados en apartamentos

de media y gran altura.

Rotatorio

El mecanismo de pistón usado para compactar desechos en bolsas de papel o

plástico sobre plataforma giratoria, la plataforma gira a medida que se llenan

los recipientes, usado en apartamentos de media y gran altura.

Bolsa o

Compactador puede ser alimentado por el conducto; ya sea con pistones

lanzador

verticales u horizontales; bolsas solas o solución continua. Las bolsas solas se

deben remplazar y las bolsas continuas se desatan y vuelven a colocar, se usan

en apartamentos de media y gran altura.

Bajo el

Compactadores pequeños usados en residencias individuales y apartamentos;

mesón

desechos compactados en bolsas especiales de papel; después de que los

desechos son lanzados por la puerta de un panel en la bolsa y se cierra la puerta

del panel se irrigan para control de olores; se presiona el botón para activar el

mecanismo de compactación.

Estacionario/ Compactador con pistón vertical u horizontal; desechos comprimidos en

comercial

recipientes de acero; los desechos son atados y removidos a mano; se usan en

apartamentos de baja, media y gran altura, instalaciones comerciales e

industriales.

Recolección

Estacionario/ Vehículos de recolección equipados con mecanismo de compactación (ver

empacador

Capítulo 6)

Transferencia Estacionario/ Trailer de transporte, generalmente cerrado, equipado con equipo de

compactación interno.

y/o estación de trailer de

transferencia

procesado

estacionario

Baja presión Los desechos son compactados en grandes recipientes

Alta presión Los desechos son compactados en balas densas u otras formas

Equipo especialmente diseñado para obtener máxima compactación de los

Sitio de

Rueda

desechos.

disposición

movible o

equipo de

tracción

Estacionario/ Los compactadores estacionarios movibles de alta presión se usan para

reducción de volumen en sitios de disposición.

tracción

montada

TABLA 8.2

FACTORES IMPORTANTES DE DISEÑO EN LA SELECCIÓN DE EQUIPO

CONVENCIONAL DE COMPACTACIÓN

Valor

Factor

Tamaño de la cámara de

cargue

Tiempo del ciclo

Observaciones

unidad

rango

Yd3

< 1-11

Fija el tamaño máximo de los desechos que se pueden

colocar en la unidad

s

20-60

El tiempo necesario para la fase del pistón de

compactación, partiendo de posición de retracción total

para empacar desechos en la cámara de cargue entre el

recipiente receptor y volver a la posición inicial.

Volumen de la máquina

El volumen de desechos que pueden ser desplazados por

Desplazamiento

Yd3/h

30-1,500 el pistón en el 1 h.

Presión de compactación

Lb/pg2

15-50

La presión sobre la cara del pistón

Penetración del pistón

4-26

La distancia que penetra el pistón de compactación dentro

pg

del recipiente receptor durante el ciclo de compactación.

A mayor distancia menor posibilidad de que los desechos

caigan de nuevo en la cámara de cargue y se puede

alcanzar mayor grado de compactación.

Relación de

2:1-8:1 El volumen inicial dividido por el volumen final después

compactación

de la compactación. La relación varía apreciablemente

con la composición de los desechos.

Dimensiones físicas de la Variable Variable Afecta el diseño de áreas de servicio en edificios nuevos

unidad

y la provisión de servicio para instalaciones existentes.

*

Adaptado en parte de la Referencia 2

NOTA: yd3 x 0.7646 = m3

Yd3/h x 0.7646 = m3/h

Lb/pg2 x 0.0703 = kg/cm2

Pg x 2.54 = cm

Selección del Equipo de Compactación.

Los factores que se deben considerar en la selección del equipo de compactación incluyen:

1.

Características de los desechos a ser compactados, incluyendo tamaño,

contenido de humedad y densidad.

2.

Método de transferencia y alimentación de los desechos al compactador.

3.

Métodos de manejo y usos de los materiales compactados

4.

Características de diseño del compactador (Vea Tabla 8.2).

5.

Características operacionales incluyendo necesidades de energía,

mantenimiento de rutina y especializado, simplicidad de la operación,

eficiencia comprobada y contabilidad, nivel de ruido, exigencias de control

de polución de aire y agua.

6.

Consideraciones del sitio incluyendo espacio y altura, acceso, ruido y

limitaciones ambientales relacionadas.

En las referencias 1, 3 y 7 se pueden encontrar detalles factores adicionales que deben ser

considerados en varias aplicaciones específicas. Debido a que existe mucha confusión con

relación al uso y aplicación de datos de la relación de compactación, este tema se considera

más adelante.

Cuando se comprimen los desechos se reduce su volumen. la siguiente expresión da la

reducción de volumen en porcentaje:

Vi - Vf

reducción de volumen (%) =

100

Vi

donde:

Vi = volumen inicial de los desechos antes de la compactación

Vf = volumen final de los desechos después de la compactación

La relación compctación =

donde:

(8.1)

Vi

Vf

(8.2)

Vi, Vf = como se definieron en la Ecuación 8.1.

La relación entre la relación de compactación y el porcentaje de reducción de volumen se

muestra gráficamente en la Figura 8.4. Debido a la naturaleza de la relación, se puede ver

que para alcanzar más del 80% de reducción se necesita un aumento desproporcionado de

la relación de compactación. Por ejemplo, para alcanzar un aumento del 80 al 90 por ciento

es necesario un aumento de la relación de compactación de 5 a 10. Esta relación es

importante en el análisis entre la relación de compactación y el costo total (8).

Otro factor importante que se debe considerar es la densidad final de los desechos después

de la compactación. En la Figura 8.5 se presentan algunas curvas típicas de desechos

sólidos municipales sin procesar. El valor asintótico usado en el desarrollo de estas curvas

es 1,800 lb/yd3, que es consistente con valores obtenidos usando compactadores de alta

presión. Cuando se compactan desechos fragmentados bajo las mismas condiciones, la

densidad puede ser hasta el 36% mayor que la de los desechos sin procesar, hasta una

presión aplicada de 100 lb/pg2 (15). La densidad máxima alcanzada mediante la aplicación

de presión muy alta no es afectada apreciablemente por la fragmentación.

(a)

(b)

Figura 8.1

Compactadores de baja presión usados en apartamentos y

establecimientos comerciales: a) Compactador usado con un recipiente pequeño. El

contenido de los recipientes llenos es vaciado con el compactador de autocargue

frontal (Vea Figura 6.10)- b) Compactador usado con recipientes grandes. El

recipiente lleno es acarreado al sitio de disposición, vaciado y devuelto utilizando un

camión con mecanismo de cargue por volteo (Vea figura 6.7).

Figura 8.2

Figura 8.3

Embalador utilizado para cartón fragmentado.

Compactador estacionario de pistón horizontal usado junto con trailer

de transferencia cerrado (vea Figura 7.11b).

Quizá el hecho más importante a ser notado en la Figura 8.5 es que el aumento inicial de

densidad producido por la aplicación de presión es dependiente, en grado sumo, de la

densidad inicial de los desechos a ser compactados. Este hecho es especialmente importante

en la consideración de las ventajas proclamadas por los fabricantes de equipo de

compactación. El contenido de humedad que varía con el lugar, es otra variable que tiene

un efecto apreciable sobre el grado de compactación alcanzando. En algunos

compactadores estacionarios, se hacen provisiones para agregar humedad, generalmente

agua, durante el proceso de compactación.

Figura 8.4

Relación de compactación versus por ciento de reducción de volumen.

Figura 8.5

Densidad de los desechos sólidos versus presión aplicada (derivada en

parte de las Ref. 8 y 15).

8.3

REDUCCION QUIMICA DEL VOLUMEN

Además de la reducción mecánica del volumen, se han usado varios procesos químicos para

reducir el volumen de los desechos sólidos. Como se anotó en el Capitulo 2, la combustión

a campo abierto fue una práctica común, hasta principios de la década de 1970, en muchos

sitios de disposición, este método todavía se usa en algunas partes del país. A principios de

este siglo, se utilizó la reducción química para recuperar grasa de los desechos de alimentos

y en el proceso se redujo el volumen. Desde comienzos de siglo, la incineración ha sido el

método más comúnmente usado para reducir el volumen de los desechos químicamente.

Aunque otros procesos químicos como la pirólisis, hidrólisis y conversión química también

son efectivos en la reducción del volumen de desechos sólidos, no se consideran en esta

sección debido a que se usan principalmente para la recuperación de productos de

conversión. Los procesos de conversión química se consideran en detalle en el Capítulo 9.

Debido a que la incineración se usa para la reducción de volumen y para la producción de

energía, en este capitulo la discusión se limita a su aplicación en la reducción de volumen.

El proceso de incineración en la producción de energía se considera en detalle en el

Capitulo 9. Los cálculos necesarios para determinar la cantidad de vapor que se puede

producir de la incineración de desechos sólidos también se contemplan en el Capitulo 9.

Debido a que el diseño y la operación de incineradores municipales modernos constituyen

realizaciones muy especializadas, la siguiente discusión solo intenta servir como una

introducción a este tema. Los temas a ser considerados incluyen: 1) discusión de la

incineración de desechos municipales, 2) descripción de los procesos de incineración para

desechos municipales, 3) discusión de las instalaciones y el equipo para control de la

polución del aire, y 4) algunas consideraciones importantes del diseño y la eficiencia.

Incineración de Desechos Municipales

Uno de los rasgos más atractivos del proceso de incineración es el de que se puede usar

para reducir el volumen original de los desechos sólidos combustibles en un 80 a 90 por

ciento. En algunos incineradores nuevos diseñados para operar a temperaturas

suficientemente altas para producir un material fundido antes de enfriarse, puede ser

posible reducir el volumen hasta el 5 % o menos. Aunque la tecnología de la incineración

ha avanzado en las dos últimas décadas, la polución del aire continúa siendo un problema

grande de implementación. Aunque se puedan satisfacer las exigencias más estrictas de

control de polución del aire mediante el uso de la tecnología existente y en desarrollo, el

aspecto económico continúa siendo más un problema que con otras alternativas.

Además del uso de grandes incineraciones municipales, también se usan incineradores

locales en residencias individuales, apartamentos, almacenes, industrias, hospitales y otras

instituciones. El diseño de incineradores locales varia con el tipo de servicio y las

exigencias locales y de control de la polución. Debido a que la mayoría de las grandes

ciudades en los Estados Unidos han adoptado algún tipo de ordenanza de control de

polución, se anticipa que, en el futuro, el uso continuado de incineradores estará limitado a

unida des especialmente diseñadas que puedan satisfacer las exigencias de control

de polución de aire. Por esta razón no se incluye una discusión detallada de incineradores

locales en esta sección. En el Capitulo 5 se describen algunos de los diferentes tipos de

incineradores locales y en las Referencias 1 y 4 se pueden encontrar detalles adicionales.

Descripción del Proceso de Incineración.

Las operaciones básicas involucradas en la incineración de desechos sólidos se identifican

en la Figura 8.6. La operación empieza con la descarga de los desechos sólidos de los

vehículos de recolección (1) en el foso de almacenamiento (2). La longitud de la plataforma

de descargue y del foso de almacena miento es una función del número de camiones que

deben descargar simultáneamente. La profundidad y el ancho del foso de almacenamiento

se determinan de la tasa a la que se reciben las cargas y la tasa a la que se queman. La

capacidad de almacenamiento generalmente promedia el volumen de un día. La grúa (3) se

usa para cargar desechos a la tolva de carga (4). El operador de la grúa puede seleccionar la

mezcla de desechos para obtener un contenido uniforme de humedad en la carga. Los

objetos grandes o combustibles también son removidos de los desechos. Los desechos

sólidos de la tolva de carga caen sobre las parrillas (5) donde son quemados. Generalmente,

se usan varios tipos de parrillas mecánicas, sus características se describen en la Tabla 8.3 y

en la Figura 8.7 se muestran algunas parrillas representativas. En el Capitulo 9 se discuten

otros métodos de encendido y parrillas usadas con desechos sólidos procesados.

Figura 8. 6 Sección transversal de un incinerador municipal de alimentación contínua

y encendido total.

Figura 8.7

Parrillas típicas usadas en incineradores de encendido total (adaptado

en parte de la Ref. 6)

Se puede introducir aire desde el fondo de las parrillas (aire por debajo del fuego) mediante

un ventilador de tiro forzado (6) o sobre las parrillas (aire sobre el fuego) para controlar las

tasas de calcinación y la temperatura de la hornilla. La parte más caliente del fuego está

sobre la parrilla ardiente.

El aire caliente sube sobre los desechos húmedos que llegan a la parrilla superior de secado

y así saca la humedad para permitir que los desechos desciendan ardiendo por las parrillas.

Debido a que la mayoría de los desechos orgánicos son térmicamente inestables, varios

gases son producidos en el proceso de combustión que tiene lugar en la hornilla, donde la

temperatura es de alrededor de 1.400°F. Estos gases y pequeñas partículas orgánicas pasan

a una cámara secundaria, comúnmente llamada "cámara de combustión" (7) y queman a

temperaturas por encima de 1.600°F. Los compuestos que producen olor, generalmente, son

destruidos a temperaturas por encima de 1.400 a 1.600°F.

Alguna ceniza volante y otras partículas pueden ser llevadas a través de la cámara de

combustión. Para satisfacer las normas de control de polución del aire, se debe proveer

espacio para el equipo de limpieza de] aire (8). Puede ser necesario un ventilador (9) de tiro

inducido para garantizar un flujo adecuado de aire y tome en cuenta las pérdidas de cabeza

a través del equipo de limpieza de aire y el suministro de aire al incinerador mismo. Esto

se puede hacer también con un ventilador de tiro forzado.

TABLA 8.3 OPERACION DE PARRILLAS DE ALIMENTACION CONTINUA EN

INCINERADORES MUNICIPALES*

Tipo de Parrilla

Descripción de la operación

+

Parrilla transportadora

Consiste en una reja de movimiento continuo

de alimentación y una o más rejas de quemado.

La reja de alimentación está ubicada directamente

debajo de la tolva de carga desde la cual caen los

desechos sobre la parrilla. Los desechos secan

parcialmente mientras están sobre la reja de

alimentación.

Parrilla reciprocante +

Los desechos se mueven a través de la hornilla

desde la tolva, mientras la parrilla es

estacionaria, excepto por movimientos alternos

reciprocantes de las barras de la parrilla. La

acción de las barras mueven los desechos aquí y

allá hacia la siguiente barra. La tasa de quemado

se ajusta mediante el control de la velocidad de

las barras.

+

Parrilla oscilante

La operación es similar a la parrilla reciprocante,

pero los desechos se mueven a través de la

hornilla por la acción oscilante de las parrillas.

Parrilla de rodillos

Es un diseño relativamente nuevo, los desechos

son quemados a medida que se mueven mediante

una serie de barras giratorias.

*

Adaptado de la Referencia 18

+

Ver Figura 8.7.

Los productos finales de la incineración son los gases limpios que son descargados por la

chimenea (10). Las cenizas y materiales sin quemar de las parrillas caen en una tolva de

residuos (11) ubicada debajo de las parrillas donde son apagados con agua. La ceniza

volante que sedimenta en la cámara de combustión es removida por medio de una

compuerta para ceniza (12). El residuo de la tolva de almacenamiento se puede llevar a un

relleno sanitario o a una planta de recuperación de recursos. La ceniza volante de la

compuerta y los desechos del equipo de limpieza del aire son llevados a un relleno

sanitario.

Control de Polución de Aire.

La mayor preocupación en el control de la polución del aire, con la mayoría de los

incineradores, es con la emisión de partículas más que con gases y olores (18).

Típicamente, el tamaño de las partículas de las emisiones de incineradores varían desde

menos de 5 µm hasta unos 120 µm; alrededor de la tercera parte de las partículas tienen

diámetros menores que 10 µm (18). En términos del tamaño, estas partículas se podrían

clasificar como polvo fino, como se muestra en la Figura 8.8

Figura 8.8

Carta de clasificación de partículas

Se han utilizado varias técnicas de diseño y equipo para controlar estas emisiones de

partículas. En la Tabla 8.4 se reportan las características de algunas instalaciones y equipo

representativo de control de emisiones. En la Figura 8.8 también se muestra el rango

operativo de las instalaciones y equipo reportado en la Figura 8.4. En las Figuras 8.9 y 8.10

se muestran un filtro de malla típico recolector de polvo y un precipitador electrostático

respectivamente. En la Figura 8.11 se resumen las eficiencias de los diferentes métodos de

control. En la Tabla 8.5 se reportan datos comparativos de control de polución de aire para

incineradores municipales.

Consideraciones de Diseño y Funcionamiento

En la Tabla 8.6 se resumen los elementos principales que se deben considerar en el diseño

mecánico de un incinerador. Se han formado firmas de ingenieros para diseñar

incineradores grandes y modernos debido a la complejidad del diseño. En las Referencias 4,

14, 16 y 18 se pueden encontrar detalles adicionales sobre el diseño de incineradores.

TABLA 8.4

INSTALACIONES Y EQUIPO DE CONTROL DE EMISIONES PARA

INCINERADORES MUNICIPALES*

Item

Descripción

Cámara de sedimentación

Una cámara larga ubicada, generalmente,

inmediatamente después de la cámara de

combustión (Vea Fig. 8.6) para la remoción

de partículas grandes de ceniza volante y

como una operación de pretratamiento a

procesos subsiguientes de remoción.

Recolectores de deflectores

Deflectores construidos de ladrillo o metal

que se pueden operar en húmedo o seco.

Localizados, generalmente, después de la

cámara de combustión. Se pueden remover

partículas de 50 µm o mayores mediante

coalescencia, reducción de la velocidad o

acción centrífuga. La eficiencia depende del

diseño y la ubicación.

Depuradores

La ceniza volante es atrapada sobre gotas de

agua y removida. El método de remover

ceniza volante mojada depende del equipo a

ser usado y del diseño del incinerador.

Separador de ciclón

Separación en seco de partículas de ceniza

voladora mediante la acción centrífuga, en la

cual las partículas son lanzadas contra las

paredes del recolector.

Precipitador electrostático

Las partículas de ceniza se cargan mediante

un electrodo. las partículas cargadas se

remueven sobre superficies colectoras

colocadas en un campo eléctrico intenso.

Una vez sobre la superficie colectora, las

partículas pierden carga y se adhieren

ligeramente. Se pueden remover mediante

golpes suaves.

Filtro de malla

*

Adaptado en parte de la Referencia 18.

Los gases de la combustión son filtrados a

través de bolsas filtrantes hechas de varios

materiales.

Figura 8.9

Filtro de Malla recolector de polvo (18)

TABLA 8.5

DATOS COMPARATIVOS DE CONTROL DE POLUCIÓN DE AIRE PARA

INCINERADORES MUNICIPALES**

Recolector

Factor

relativo de

costo de

capital, FOB

No aplicable

1

1.5

Eficiencia

Espacio

Agua para Caída de Factor de

costo

presión

de la

relativo,

recolector,

por ciento recolección, GPM/1000 p3 de agua relativo de

operación

por ciento

min

60

0-30

2-3

0.5-1

0.25

20

30-8

Ninguno

3-4

1.0

30

30-70

Ninguno

1-2

0.5

Cámara de sedimentación

Multiciclón

Ciclones de 60 pg

diámetro

Depuradores *

3

30

80-96

4-8

6-8

2.5

Precipitador electrostático

6

100

90-97

Ninguno +

0.5-1

0.75

Filtro de malla

6

100

97-99.9

ninguno

5-7

2.5

*

De la Referencia 18

+

Los gases se enfrían generalmente con un depurador que esparce agua antes del precipitador

electrostático

NOTA: GMP x 0.0631 = l/s

Pie3/min x 0.028 = m3/min

Pg x 2.54 = cm

TABLA 8.6

PRINCIPALES COMPONENTES EN EL DISEÑO DE INCINERADORES

MUNICIPALES GRANDES*

Componente

Básculas

Fosas de almacenamiento

Grúas

Tolvas de carga

Rejas de la hornilla

Cámara de combustión

Sistema de recuperación de calor

Calor auxiliar

Propósito de la descripción

Necesarias para mantener registros precisos de la cantidad de

desechos procesados

El diseño de las fosas depende de la capacidad de la hornilla, las

necesidades de almacenamiento (capacidad de aproximadamente un

día) horarios de recolección y métodos de descarga de los camiones

Utilizadas para transferir los desechos de la fosa de almacenamiento a

las tolvas de carga para mezclar y redistribuir desechos en la fosa de

almacenamiento

Construidas de metal o concreto, usadas para introducir los desechos a

las rejas de la hornilla.

Utilizadas para mover los desechos a través de la hornilla, se han

usado con éxito rejas o parrillas transportadoras, reciprocantes,

oscilantes y de rodillos. Se han adoptado una tasa de combustión de

60 a 65 lb/pie2h como “generalmente permisible” para la quema en

masa.

Se utilizan cámaras de paredes con agua y refractarias.

Los tipos de sistemas varían. Típicamente se usan dos secciones de

caldera: convección y economizador (Vea Capítulo 9).

Su necesidad depende del contenido de humedad de los desechos.

Instalaciones para control de polución Usadas para controlar la emisión de partículas (Vea Tabla 8.4).

del aire

Instalaciones y equipo auxiliares

Normalmente incluyen instalaciones para manejar residuos,

ventiladores para suministrar y extraer aire, chimeneas de

incineradores, edificios de control, etc.

*

Adaptado en parte de la Referencia 18.

Entre los factores que se deben considerar en la evaluación del funcionamiento de un

incinerador están la cantidad de residuo que queda en el incinerador después de la

incineración y si se necesita o no combustible adicional cuando la recuperación de calor no

es la preocupación principal. En el Capítulo 9 se considera la necesidad de combustible

adicional. La cantidad de residuo depende de la naturaleza de los desechos a ser

incinerados. En la Tabla 4.9 se reportan datos típicos sobre el residuo de varios

componentes de desechos sólidos. En la Tabla 8.7 se reporta la composición del residuo

de incineradores. En el Ejemplo 8.1 se ilustran los cálculos necesarios para evaluar la

cantidad y composición del residuo después de la incineración.

EJEMPLO 8. 1. Cálculo del residuo de incinerador.

Determine la cantidad y composición del residuo de un incinerador usado para desechos

sólidos municipales con la composición media dada en la Tabla 4.9. Estime la reducción en

volumen si se supone que la densidad del residuo es de 1,000 lb/yd3.

SOLUCION

1.

Construya una tabla de cálculos para determinar la cantidad de residuo y su

distribución en porcentaje en peso. La Tabla 8.8 presenta los cálculos completos.

2.

Estime los volúmenes original y final antes y después de arder. Para estimar el

volumen aproximado inicial, suponga que la densidad media de los desechos sólidos

en la fosa de almacenamiento del incinerador es alrededor de 375 lb/yd3.

Volumen original =

1,000 lb

= 2.67 yd 3

375 lb/yd 3

Volumen original =

238.1 lb

= 0.24 yd 3 (0.18 m 3 )

3

1,000 lb/yd

Figura 8.10

Precipitador electrostático (a) perspectiva (Research-Contrell, Inc.),

(b) Detalle

Figura 8.11- Eficiencia del recolector versus emisiones de polvo de la chimenea (18)

TABLA 8.7

COMPOSICIÓN DEL RESIDUO DE LA INCINERACIÓN DE DESECHOS

SÓLIDOS MUNICIPALES

Componente

Porcentaje en peso

Rango

Típico

Quemado parcialmente o sin quemar

Materia orgánica

3 – 10

5

Envases de hojalata

10 – 25

18

Hierro y acero

6 – 15

10

Otros metales

1–4

2

Vidrio

30 – 50

35

Cerámica, piedras, ladrillo

2–8

5

Ceniza

10 – 35

25

Total

100

3.

Estime la reducción de volumen usando la Ecuación 8.1.

2.67 - 0.24

Reducción de volumen =

100 = 91 por ciento

2.67

TABLA 8.8

CÁLCULO DEL RESIDUO DE LA INCINERACIÓN PARA EL EJEMPLO 8.1

Residuo

Componente

Desechos

Residuos

inerte +

sólidos

lb

Por ciento

lb

por ciento

Desechos de alimentos

150

5

7.5

3.2

Papel

400

6

24

10.1

Cartón

40

5

2

0.8

Plásticos

30

10

3

1.3

Textiles

20

2.5

0.5

0.2

Caucho

5

10

0.5

0.2

Cuero

5

10

0.5

0.2

Recortes de jardín

120

4.5

5.4

2.3

Madera

20

1.5

0.3

0.1

Vidrio

80

98

78.4

32.9

Envases de hojalata

60

98

58.8

24.7

Metales no ferrosos

10

96

9.6

4.0

Metales ferrosos

20

98

19.6

8.2

Tierra, cenizas, ladrillo, etc.

40

70

28.0

11.8

Total

1,000

238.1

100.0

*

Con base a 1,000 lb de desechos sólidos (Vea Tabla 4.4)

+

De la Tabla 4.9

NOTA:

8.4

lb x 0.4536 = kg

REDUCCIÓN MECÁNICA DEL TAMAÑO

Reducción del tamaño es el término aplicado a la conversión de los desechos sólidos en

piezas más pequeñas a medida que son recolectados. El objetivo de la reducción de tamaño

es obtener un producto final que es razonablemente uniforme y de tamaño

considerablemente reducido en comparación con su forma origina Es importante anotar que

la reducción de tamaño no implica necesariamente una reducción de volumen. En algunas

situaciones, el volumen total del material después de reducir el tamaño puede ser mayor

que el volumen original. En la práctica, los términos desmenuzar, moler y triturar son

utilizados para describir operaciones de reducción de tamaño. En esta sección se discuten

los principales tipos de equipo y factores importantes de diseño.

La reducción de tamaño es un factor importante no sólo en el diseño y operación del

manejo de sistemas de desechos sólidos, sino también en la recuperación de materiales para

reuso y para su conversión en energía. Por ejemplo, es necesaria alguna forma de reducción

de tamaño para el transporte de desechos sólidos en líquidos. En la Referencia 1 se

describen estaciones centrales de trituración. Los desechos se fragmentan antes de ser

embalados, para alcanzar una mayor densidad bajo una presión de compactación menor.

La disposición de desechos fragmentados en rellenos sanitarios sin el recubrimiento diario

es otra aplicación importante de la reducción de tamaño. Este terna se considera más

ampliamente en el Capitulo 10 y la Referencia 15.

La fragmentación se usa comúnmente en sistemas diseñados para recuperar materiales y

energía de los desechos sólidos. Los desechos sólidos municipales no son un combustible

ideal debido a la diversidad de tamaños de las partículas, el contenido de humedad, la

composición química y las características físicas; sin embargo, mediante fragmentación en

seco (como se reciben) o en húmedo, seguido de separación, los materiales orgánicos en el

desecho sin procesar se pueden transformar en una mezcla relativamente homogénea con

tamaño uniforme, valor calórico y contenido de humedad. También se pueden recuperar

más fácilmente los componentes remanentes de la separación de materiales orgánicos

debido a su tamaño reducido. Este tema se considera más ampliamente en la siguiente

sección de este capitulo (Vea la sección 8.6).

Equipo para la Reducción de Tamaño.

Los tipos de equipos que han sido usados para reducir el tamaño y homogeneizar desechos

sólidos incluyen molinos pequeños, picadores, molinos grandes, trituradores de

mandíbulas, molinos de raspador, fragmentadores, molinos de martillo y hidropulpadores.

En la Tabla 8.9 se enumeran los modos de acción y las principales aplicaciones de estos

equipos; en la discusión subsiguiente se consideran algunos de los tipos de equipo más

comúnmente usados para desechos sólidos.

Los molinos de martillo (de eje horizontal). Del equipo reportado en la Tabla 8.9, los

molinos de martillo de eje horizontal que se muestran en la Figura 8.12a y 8.12b se usan

con más frecuencia para reducir el tamaño de desechos sólidos en grandes operaciones

comerciales (Vea Figura 8.13). Operacionalmente, un molino de martillos, es un

instrumento en el cual un número de martillos flexibles están fijos a un eje interior o

disco(s) que giran a alta velocidad (Vea Figura 8.12). Debido a la fuerza centrífuga los

martillos se extienden radialmente del eje central; a medida que los desechos sólidos entran

al molino, son golpeados con suficiente fuerza para aplastarlos o despedazarlos y con una

velocidad tal que no se adhieren a los martillos. Los desechos se reducen todavía más

mediante golpes contra las placas de romper y/o barras de cortar fijas alrededor de la

periferia de la cámara interior. La acción de cortar y golpear continúa hasta que el material

tiene el tamaño exigido y cae por el fondo del molino.

En molinos de martillo de alta velocidad es de rutina la reconstrucción frecuente y

reemplazo de los martillos y placas de ruptura, debido a la naturaleza resistente y abrasiva

de muchos materiales encontrados en los desechos sólidos. En algunas instalaciones se

operan en serie dos molinos de martillos, el primero como fragmentador de grandes piezas

y el segundo para producir partículas del tamaño requerido.

TABLA 8.9

TIPOS, MODOS Y APLICACIONES DE EQUIPO USADO PARA LA

REDUCCIÓN MECÁNICA DE TAMAÑO

Tipo

Modo de acción

Aplicación

Molinos pequeños

Moler, aplastar

Picadores

Cortar, Tajar

Molinos grandes

Moler, aplastar

Trituradores de mandíbula Triturar, romper

Molinos de raspador

Fragmentadores

Cortadores, cizallas

Molinos de martillos

Hidropulpador

Desechos sólidos orgánicos

residenciales.

Papel, cartón, recorte de árboles,

desechos de patios, madera, plásticos.

Materiales quebradizos y frágiles.

Usado principalmente en operaciones

industriales.

Sólidos grandes.

Fragmentar, desgarrar Desechos sólidos humedecidos. Usado

más comúnmente en Europa.

Cizallar, desgarrar

Todos los tipos de desechos

municipales.

Cizallar, desgarrar

Todos los tipos de desechos

municipales.

Romper, desgarrar,

Todos los tipos de desechos

cortar, triturar

municipales, equipo más comúnmente

usado para reducir el tamaño y

homogeneizar los desechos.

Cizallar, desgarrar

Idealmente adecuado para usar con

desechos fácilmente convertibles en

pasta, incluyendo papel, trozos de

madera. Usado principalmente en la

industria del papel. Usado también

para destruir registros en papel.

Figura 8.12 Molinos de martillo usados en la reducción de desechos sólidos- a) Tipo

unidireccional- b) Tipo reversible (Williams Patent Crusher and Pulverizer Company,

Inc.).

Figura 8.13 Fotografía de molino de martillo reversible de eje horizontal usado para

reducir el tamaño de desechos sólidos (Williams Patent Crusher and Pulverizer

Company, Inc.).

Molinos de martillos (eje vertical). También han sido usados los molinos de martillos de

ejes verticales sobre los cuales están montados los martillos y ruedas del molino de

diferentes tamaños. Hasta la fecha (1976) la confiabilidad ha sido el mayor problema con

las máquinas de eje vertical.

Hidropulpador. Un método alterno de separación de los componentes de los desechos

sólidos involucro el uso de un hidropulpador (Vea la Figura 8.14). En este sistema, se

agregan desechos sólidos y agua recirculada al hidropulpador. La acción de las hojas de

cortar de alta velocidad, montadas sobre un rotor en el fondo de la unidad, los materiales

fragmentables y convertibles en pasta son convertidos en una masa acuosa con un

contenido de sólidos que varía del 2.5 al 3.5 por ciento. Los metales, envases de hojalata y

otros materiales no fragmentabas son rechazados por el lado del tanque hidropulpador (Vea

Figura 8.14). El material rechazado pasa por un ducto vertical que está conectado a un

elevador de cangilones. A medida que el material se mueve en el elevador, recibe un lavado

preliminar. Los sólidos de la masa acuosa pasan a través del fondo del tanque pulpador y

son bombeados a la siguiente operación del proceso. En la primera parte del Capitulo 9 se

discute un sistema de recuperación completa de materiales que usa un hidropulpador.

Selección de Equipo para Reducción de Tamaño.

Los factores que se deben considerar en la selección de equipo para la reducción de tamaño

incluyen:

1.

Propiedades del material a ser desmenuzado y las características del materias

después de ser cortado.

2.

Requisitos del tamaño para el material desmenuzado por componentes.

3.

Método de alimentación del fragmentador o desmenuzador, provisión de una

capacidad adecuada de la tolva para evitar interrupciones y requisitos de

espacio entre la alimentación y los transportadores de transferencia y el

fragmentador.

4.

Tipo de operación (continua o intermitente)

5.

Características operacionales incluyendo: necesidades de energía,

mantenimiento de rutina y especializada, simplicidad de la operación,

funcionamiento y contabilidad comprobadas, producción de ruido, requisitos

de control de la polución del aire (principalmente polvo) y del agua.

6.

Consideraciones del sitio incluyendo espacio y altura, acceso, ruido y

limitaciones ambientales.

7.

Almacenamiento del material después de la reducción de tamaño y en

función de la siguiente operación funcional.

En la Figura 8.15 se dan datos típicos de los requisitos de potencia para la fragmentación.

Estos datos se dedujeron de un análisis de información obtenida de fabricantes de equipo y,

en grado limitado, de instalaciones en operación (7). Como se anotó, si se usa una

reducción preliminar del tamaño para reducir el tamaño de los desechos antes de ser

procesados por molinos de martillos, se debe agregar 15 hp/ton/h adicionales para estimar

la potencia. El uso de datos reportados en la Figura 8.15 se ilustra en el Ejemplo 8.2.

a)

Sección transversal del Pulpador Hidráulico

(b)

Figura 8.14 Hidropulpador usado para desechos sólidos- (a) sección transversal del

hidropulpador, (b) fotografía de la parte superior del hidropulpador. (Black Clawson

Fibreclaim, Inc.).

EJEMPLO 8.2. Requisitos de potencia para reducción de tamaño.

Estime la potencia necesaria para reducir desechos municipales a un tamaño final de

alrededor de 3 pulgadas, para una planta cuya capacidad es de 80 ton/h, usando los datos de

la Figura 8.15.

SOLUCION

1.

Usando un valor moderado de 20 hp/ton para la potencia, los caballos fuerza

necesarios son:

Caballos fuerza = 80 ton/h x 20 hp-h/ton = 1.600 hp

2.

Usando un factor de 1.5 para el tamaño del producto (Vea Figura 8.15), la

potencia necesaria es:

Caballos fuerza = 1.600 hp x 1.5 = 2.400 hp (1.789 Kw)

Figura 8.15

Requisitos de potencia para reducir el tamaño de varios desechos sólidos

(7)

Comentario. En el problema 8.7 se da un método alterno para estimar la potencia necesaria

para la reducción de tamaño. Se deberá anotar, sin embargo, falta demostrar la validez de la

expresión dada como se aplica a desechos sólidos.

8.5

SEPARACIÓN DE COMPONENTES

La separación de componentes es una operación necesaria en la recuperación de desechos

sólidos y donde van a ser recuperados de los desechos sólidos: energía y productos de

conversión. La recuperación necesaria se puede realizar manual o mecánicamente. Cuando

se usa la separación manual, no es necesario el procesado de los desechos; en la mayoría de

las técnicas mecánicas, sin embargo, se requiere alguna reducción de tamaño como una

primera etapa. En esta sección se describen técnicas y equipos usados para la separación de

componentes de desechos sólidos municipales. En la Tabla -8.10 se enumeran las técnicas

consideradas junto con información sobre sus aplicaciones. De las técnicas reportadas en la

Tabla 8.10, se discuten con más detalles la separación con aire, separación magnética y el

tamizado, debido a que se sabe más sobre estas operaciones de su uso en otros campos. Se

debe tener cuidado en el uso de datos sobre la eficiencia y el funcionamiento del equipo

usado para la separación de componentes específicos de los desechos debido a que hay

pocos datos disponibles durante largos períodos de tiempo.

Selección Manual

La separación manual de componentes de desechos sólidos se puede llevar a cabo en la

fuente donde se producen los desechos, o el sitio de disposición. El número y tipo de

componentes recuperados o clasificados depende de la localidad y el mercado de reventa.

En los Capítulos 9 y 16 se discuten aspectos del mercado. Típicamente, los componentes

incluyen papel periódico, aluminio y vidrio de procedencia residencial; cartón y papel de

alta calidad, metales y madera de procedencia comercial e industrial; y metales, madera y

objetos voluminosos de valor de estaciones de transferencia y sitios de disposición.

Separación con Aire.

La clasificación con aire ha sido usada durante varios años en operaciones industriales para

la separación de varios componentes de mezclas secas. En sistemas de recuperación de

recursos y energía de desechos sólidos, se usa la clasificación con aire para separar el

material orgánico- o, como a menudo se lo llama, la “fracción liviana”- del material

inorgánico más pesado, llamado “fracción pesada”. Prácticamente hablando, esto involucró

la separación de productos de papel, materiales plásticos y otros materiales orgánicos

livianos del flujo de desechos desmenuzados. En esta sección se presentan y discuten la

operación de varios clasificadores de aire y algunos de los factores que se deben considerar

en su selección.

Equipo de Separación con Aire. En uno de los tipos de clasificadores con aire más simples,

los desechos sólidos procesados son vaciados en un dueto vertical (Vea Figura 8.16a). El

aire que asciende desde el fondo del dueto se utiliza para transportar los materiales más

livianos hasta el tope del ducto. Los materiales más pesados caen al fondo debido a que el

flujo de aire ascendente es insuficiente para transportar los materiales más pesados en los

desechos. El control del por ciento separado entre las fracciones liviana y pesada se realiza

variando la carga de desecho, el flujo de aire y la sección transversal del ducto. Es

necesario un mecanismo giratorio, a prueba de aire, para introducir los desechos

desmenuzados en el clasificador.

TABLA 8.10 TÉCNICAS DE SEPARACIÓN DE DESECHOS SÓLIDOS Y APLICACIÓN DE LA INFORMACIÓN

Técnica

Separación en el origen

Separación manual

Materiales involucrados

Preprocesado requerido

Papel, metales ferrosos y no

ferrosos, madera

Ninguno

Separación centralizada

Sorteo y separación manual

Separación con aire

Periódicos, papel corrugado

Ninguno

Materiales combustibles

Fragmentación

Separación por inercia

Tamizado

Materiales combustibles

Vidrio

Fragmentación

Ninguno o fragmentación,

separación con aire

Flotación

Distribución óptica

Vidrio

Vidrio

Fragmentación, sep. aire

Fragmentación, separación con

aire y tamizado

Separación electrostática

Vidrio

Separación magnética

Separación en medio pesado

Material ferroso

Aluminio, otros metales no

ferrosos

Fragmentación , separación con

aire, separación magnética y

tamizado

Fragmentación o pasta

Fragmentación, separación con

aire

Separación de inducción lineal Aluminio, otros metales no

ferrosos

Fragmentación, separación con

aire, separación magnética y

tamizado

Observaciones

Usado para separar papel corrugado y de alta calidad,

metales, y madera en comercios e industrias y periódico

en residencias; económico y factible si los precios del

mercado son adecuados.

Puede ser una alternativa económica de separación en la

fuente, dependiendo de los costos de la obra de mano.

Usado para concentrar metales y vidrio en una fracción

pesada, lo mismo que materiales combustibles en una

fracción liviana.

Igual que para separación con aire.

Se puede usar antes de la fragmentación para remover

vidrio y previa a la separación con aire por razones

semejantes. Se puede usar para concentrar vidrio de la

fracción pesada.

Control de polución del agua, puede ser costoso.

Como alternativa de la flotación para separar el vidrio de

materiales opacos; usada para separar pedernal de vidrio

coloreado.

Experimental.

Probada en numerosas aplicaciones a escala completa.

Se puede usar para separar un número de materiales

ajustando la gravedad específica del medio; se necesitan

unidades separadas para cada material a ser separado.

Se necesitan unidades separadas para separar aluminio y

otros metales no ferrosos.

(a) TIPO CONVENCIONAL DE CONDUCTO

(b) TIPO EXPERIMENTAL DE ZIGZAG

(c) TIPO DE VIBRADOR ENTRADA ABIERTA

Figura 8.16 Clasificadores típicos con aire- (a) Tipo de ducto (radar Pneumatics,

Inc.)- (b) Tipo experimental en zigzag (2)- (c) Tipo vibrador de entrada abierta,

(Triple/S Dynamics System, Inc.).

Otro tipo es conocido como el "clasificador con aire en zigzag". La pequeña unidad

experimental que se muestra en la Figura 8.16b, consiste en una columna vertical con

deflectores internos en zigzag a través de los cuales pasan grandes cantidades de aire. Los

desechos desmenuzados son introducidos por la parte superior de la columna a una tasa

controlada, y se introduce aire en el fondo de la columna. A medida que los desechos caen

sobre la corriente de aire, la fracción más liviana es fluidizada y se mueve hacia arriba y

fuera de la columna, mientras la fracción pesada cae hacia el fondo. En teoría, cada cambio

de dirección producido por el zigzag crea turbulencia en la corriente de aire y esta a su vez,

hace que los desechos den vueltas y los materiales compactados se separen (2). La mejor

separación se obtiene del diseño apropiado de la cámara de separación, el flujo de aire y la

tasa de alimentación del desecho. En la Referencia 2 se discuten factores adicionales y

relaciones en el diseño de clasificadores con aire en zigzag.

En la Figura 8.16c se muestra esquemáticamente todavía otro tipo de clasificador por aire.

En esta unidad la separación de la fracción liviana se logra por la combinación de tres

acciones. La primera es vibración, que ayuda a estratificar el material alimentado al

separador en componentes pesados y livianos. La agitación tiende a sedimentar las

partículas más pesadas (densas) al fondo a medida que los desechos fragmentados son

transportados descendiendo a lo largo del separador. La segunda acción sobre el material es

un efecto de inercia en el cual el aire que entra por la entrada de alimentación imparte una

aceleración inicial a las partículas más livianas mientras los desechos descienden al

separador a medida que están siendo agitados. La tercera acción que completa la función

del separador es la inyección de aire fluidizador en una o más velocidades elevadas, en

cortinas de flujo a través del lecho. Este aire fluidizante cambia la dirección de las

partículas más livianas y las mueve en una posición para ser recogidas y sacadas de la

unidad por aire que sale. El volumen de aire que sale es aproximadamente 3 veces el del

aire fluidizador. Por ejemplo, en un separador de 80 ton/h de desechos municipales, el flujo

de aire que sale seria aproximadamente de 60.000 pie3/min. De este total, se suministran

aproximadamente 20.000 pie3/min de aire fluidizador por los ventiladores construidos

dentro del separador. El resto de aire es arrastrado a través de la entrada de alimentación y

en la descarga de materiales pesados (10). Se realiza una separación final de partículas

livianas en el punto donde la fracción pesada descarga del elutriador. Se ha reportado que la

separación resultante es menos sensible al tamaño de las partículas que un separador

convencional vertical ya sea recto o en zigzag (10). Una ventaja del separador mostrado en

la Figura 8.16c es la de que no es necesario el mecanismo a prueba de aire en la entrada de

alimentación. Los desechos se alimentan por gravedad directamente en el separador.

En la Figura 8.17 se muestran los principales componentes de un sistema completo de

clasificación por aire. Además del clasificador por aire, se necesitan uno o más

transportadores para transportar los desechos procesados a la tolva de cargue y dentro del

clasificador por aire. A continuación del clasificador por aire, se usa un separador de ciclón

para separar las fracción liviana del aire que la transporta. Antes de ser descargado a la

atmósfera, el aire de transporte es pasado a través de instalaciones de recolección de polvo.

En forma alterna, el aire del separador de ciclón se puede recircular al separador con o sin

remoción de polvo. El aire para la operación del clasificador por aire puede ser

suministrado por compresores de presión baja o ventiladores. La fracción pesada que es

removida del clasificador por aire es acarreada al sitio de disposición o a un sistema

subsiguiente de recuperación. La fracción liviana puede ser almacenada en barriles o

transportada a otro fragmentador para una mayor reducción del tamaño antes del

almacenamiento o la utilización como combustible o material para fermentación.

Selección del Equipo de Separación por Aire. Los factores que deben ser considerados en la

selección de equipo de separación por aire incluyen:

1.

Características del material producido por el equipo de fragmentación

incluyendo: tamaño de las partículas, gradación, forma, contenido de

humedad, tendencia a aglomerarse y contenido de fibra.

2.

Especificaciones del material para la fracción liviana.

3.

Método de transferir los desechos del fragmentador a la unidad de

separación por aire y alimentación de los desechos en el separador

por aire.

4.

Características de diseño del separador incluyendo: relación de sólidos a

aire, (lb de sólidos/lb de aire); velocidades fluidizadoras (pie/min);

capacidad de la unidad (lb/h); flujo total de aire (pie3/min) y caída de presión

(pulgadas de agua).

PLANTA

Figura 8.17

ELEVACIÓN

Sistema de clasificación con aire para desechos sólidos (Triple/S

Dynamics Systems, Inc.).

5.

Características operacionales incluyendo: necesidades de energía, requisitos

de mantenimiento de rutina y especializado, simplicidad de la operación,

funcionamiento y confiabilidad comprobados, producción de ruido y

requisitos de control de la polución del aire y el agua.

6.

Consideraciones sobre el sitio, incluyendo: espacio y altura, acceso, ruido y

limitaciones ambientales.

En la Tabla 8.11 se presentan datos sobre las velocidades de fluidización para varios

componentes de los desechos. Se debe anotar que los datos reportados en la Tabla 8.11

fueron obtenidos de un equipo pequeño a escala piloto, se espera que datos obtenidos de

unidades a escala completa varíen de los anteriores con la geometría del separador, lo

mismo que con la carga. Basados en trabajo realizado en otros campos, aparece que la

relación sólidas a aire puede ser el factor de diseño más importante. Se ha reportado que

esta relación puede variar entre 0.2 y 0.8 para materiales livianos y puede ser tan baja como

0.02 para papel fragmentado (2).

Hace algún tiempo Dallavalle (5) propuso las siguientes ecuaciones para estimar las

velocidades mínimas de arrastre para transporte neumático de partículas de material en

ductos horizontales y verticales. Para ductos horizontales:

V = 6.000

S 2/5

d

S +1

(8.3)

Para ductos verticales:

V = 13.000

S 3/5

d

S +1

donde: V = velocidad del aire, pie/min

S = peso especifico del material que se está transportando

d = diámetro de la partícula más larga a ser movida, pg.

(8.4)

TABLA 8.11

VELOCIDADES DE FLUIDIZACIÓN PARA LA SEPARACIÓN CON AIRE DE

VARIOS COMPONENTES DE DESECHOS SÓLIDOS*

Velocidad, pi/min

Componente

Envoltura de plástico (bolsas de camisas)

Periódico desmenuzado seco (25% de humedad)

Tubo recto de 6”

Clasificador en

de diámetro

zigzag con garganta

de 2”+

Menos de 400

--(electrostática)

400 – 500

350

Periódico cortado seco:

1 pg redondo

500

350

3 pg cuadrados

---

350

Aglomerados de periódico y cartón fragmentado

seco

Periódico fragmentado húmedo (35% de

humedad)

Cartón corrugado y desmenuzado, seco

600

---

750

---

700 – 750

450 – 500

1 pg redondo

980

700

3 pg cuadrados

---

1.000

750 – 1.000

(electrostática)

2.200

-----

2.500 – 3.000

---

3.500

---

Cartón corrugado cortado, seco:

Poliestireno, material de empaque

Espuma de caucho (1/2 pg cuadrados)

Vidrio molido, metal y fragmentos de roca (de

escombros de automóviles)

Caucho sólido (1/2 pg cuadrados)

*

De la Referencia 2

Vea la Figura 8.16b

NOTA:

pie/min x 0.0051 = m/s

+

Las ecuaciones 8.3 y 8.4 se pueden usar para estimar la velocidad mínima necesaria,

basados en la cantidad de transporte que se permite en la fracción liviana. En la Tabla 8.12

se reportan velocidad típicas necesarias para transportar varios materiales.

TABLA 8.12

VELOCIDADES TÍPICAS NECESARIAS DE AIRE EN DUCTOS PARA

TRANSPORTAR VARIOS MATERIALES*

Material

Velocidad del aire, pie/min

Granos de polvo

2.000

Trocitos y recortes de madera

3.000

Aserrín

2.000

Yute pulverizado

2.000

Caucho pulverizado

2.000

Hilazas

1.500

Metal pulverizado (molino)

2.200

Plomo en polvo

5.000

Virutas de bronce (finas)

4.000

Carbón fino

4.000

*

De la Referencia 5

NOTA:

pie/min x 0.3048 = m/min

Separación Magnética.

El método más común de recupera r chatarra ferrosa de desechos sólidos fragmentados

implica el uso de sistemas magnéticos de recuperación. Los metales ferrosos, generalmente,

son recuperados después de la fragmentación y antes de la clasificación con aire o después

de la fragmentación y la clasificación con aire. En algunas instalaciones grandes se han

utilizado también sistemas magnéticos superiores para recuperar materiales ferrosos antes

de la fragmentación (esta operación es conocida como "escalpado"). Cuando se queman

desechos en incineradores municipales, se usa la separación magnética para remover los

materiales ferrosos del residuo del incinerador. También se han usado sistemas de

recuperación magnética en sitios de disposición como rellenos sanitarios. Los lugares

específicos donde se recuperen los materiales ferrosos dependerán de los objetivos a ser

alcanzados, tales como la reducción del desgaste del equipo de procesado y separación, el

grado de pureza del producto a ser alcanzado, y la eficiencia exigida de la recuperación.

Equipo de Separación Magnética. Para la separación magnética de materiales ferrosos,

durante muchos años, se han usado varios tipos de equipo. Los tipos más comunes son: el

magneto suspendido (Vea la Figura 8.18a), la polea magnética (Vea la Figura 8.18b) , y el

tambor magnético suspendido (Vea la Figura 8.18c). En la Figura 8.19 se muestran dos de

los sistemas de separación magnética más comúnmente usados.

Tres magnetos son empleados en un sistema típico de correa múltiple diseñado para operar

al extremo de un transportador (Vea la Figura 8.19ª), el primer magneto se usa para atraer

el metal, el magneto de transferencia se usa para transportar el material atraído alrededor de

una curva y para agitarlo. Cuando el material atraído llega al área donde no hay

magnetismo, cae libremente, y también cae cualquier material no ferroso atrapado por el

metal contra la correa. Entonces el magneto final devuelve el metal a la correa y es

descargado a otro transportador o en recipientes de almacenamiento. Se ha desarrollado una

correa de acero inoxidable especialmente diseñada, para superar los problemas originales

de desgaste de la correa.

Se han usado separadores de tambores suspendidos en un número de instalaciones grandes

de recuperación. Donde se instala un solo tambor en el extremo del transportador, se utiliza

la trayectoria de los desechos sólidos descartados para ayudar a separar materiales sueltos

no magnéticos y para mejorar la recuperación de materiales ferrosos. Para obtener la

recuperación de material más limpio que sea posible sin fragmentación secundaria o

clasificación con aire, se puede usar una instalación de dos tambores como la que se

muestra en la Figura 8.19b. El primer tambor magnético se usa para recoger material