Proyecto fin de carrera - e

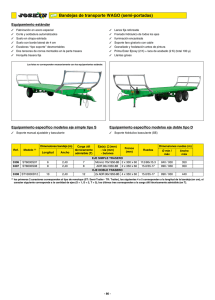

Anuncio