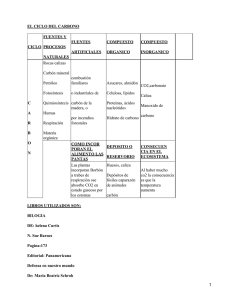

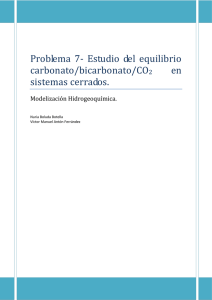

Almacenamiento híbrido de energía y CO Análisis económico y

Anuncio