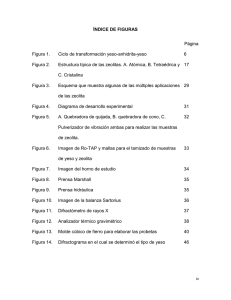

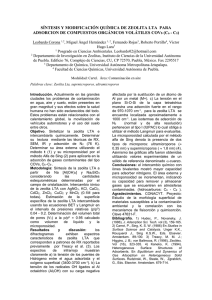

Verificación de los procedimientos de síntesis de las zeolitas ZSM

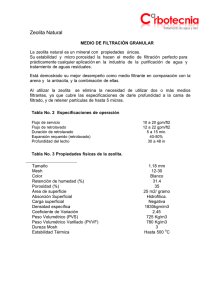

Anuncio