Repositorio Institucional de la Universidad Veracruzana

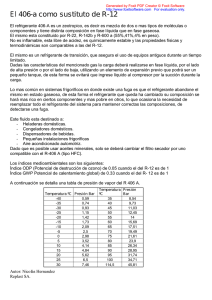

Anuncio