Tecnología de los materiales: Inspección radiográfica

Anuncio

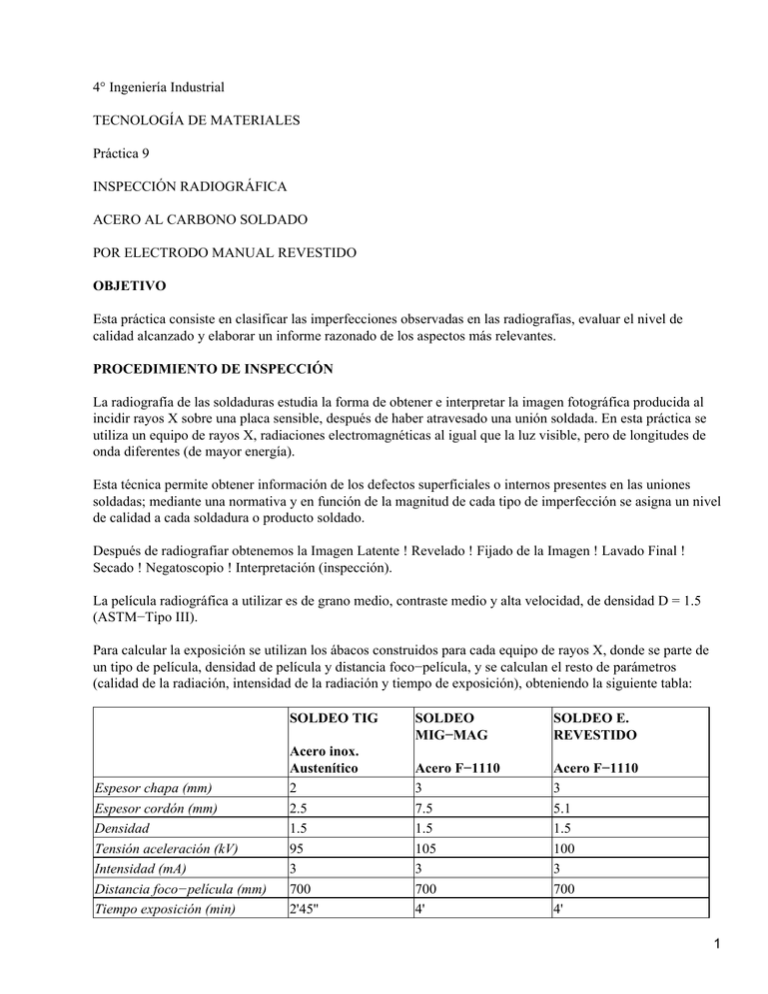

4° Ingeniería Industrial TECNOLOGÍA DE MATERIALES Práctica 9 INSPECCIÓN RADIOGRÁFICA ACERO AL CARBONO SOLDADO POR ELECTRODO MANUAL REVESTIDO OBJETIVO Esta práctica consiste en clasificar las imperfecciones observadas en las radiografías, evaluar el nivel de calidad alcanzado y elaborar un informe razonado de los aspectos más relevantes. PROCEDIMIENTO DE INSPECCIÓN La radiografía de las soldaduras estudia la forma de obtener e interpretar la imagen fotográfica producida al incidir rayos X sobre una placa sensible, después de haber atravesado una unión soldada. En esta práctica se utiliza un equipo de rayos X, radiaciones electromagnéticas al igual que la luz visible, pero de longitudes de onda diferentes (de mayor energía). Esta técnica permite obtener información de los defectos superficiales o internos presentes en las uniones soldadas; mediante una normativa y en función de la magnitud de cada tipo de imperfección se asigna un nivel de calidad a cada soldadura o producto soldado. Después de radiografiar obtenemos la Imagen Latente ! Revelado ! Fijado de la Imagen ! Lavado Final ! Secado ! Negatoscopio ! Interpretación (inspección). La película radiográfica a utilizar es de grano medio, contraste medio y alta velocidad, de densidad D = 1.5 (ASTM−Tipo III). Para calcular la exposición se utilizan los ábacos construidos para cada equipo de rayos X, donde se parte de un tipo de película, densidad de película y distancia foco−película, y se calculan el resto de parámetros (calidad de la radiación, intensidad de la radiación y tiempo de exposición), obteniendo la siguiente tabla: SOLDEO TIG Espesor chapa (mm) Espesor cordón (mm) Densidad Tensión aceleración (kV) Intensidad (mA) Distancia foco−película (mm) Tiempo exposición (min) Acero inox. Austenítico 2 2.5 1.5 95 3 700 2'45'' SOLDEO MIG−MAG SOLDEO E. REVESTIDO Acero F−1110 3 7.5 1.5 105 3 700 4' Acero F−1110 3 5.1 1.5 100 3 700 4' 1 Hemos incluido también los valores resultantes del resto de inspecciones (de otras soldaduras) de nuestro grupo. CLASIFICACIÓN DE LAS IMPERFECCIONES Una vez revelada la película procedemos a observar la imagen por transparencia en un negatoscopio. Observamos las imperfecciones, las comparamos con la norma EN−26520 y finalmente le asignamos el número y designación de referencia de la norma; en nuestro caso sólo procederemos para la soldadura que nos corresponde (acero al carbono soldado con electrodo manual revestido), y los resultados se muestran en la tabla posterior. EVALUACIÓN DEL NIVEL DE CALIDAD Ésta se realiza después de la clasificación de las imperfecciones, y consiste en cuantificarla en términos de dimensión real, con la norma EN−25817; ésta establece 3 niveles de calidad para cada tipo de imperfección: SÍMBOLO DEL NIVEL D C B NIVEL DE CALIDAD Moderado Intermedio Riguroso Éstos se refieren a la calidad de la producción y no a la adecuabilidad para el servicio del producto fabricado. En la siguiente tabla hemos indicado las principales imperfeciones halladas en las radiografías, así como su nivel de calidad. NÚMERO DESIGNACIÓN Poro 2011 Aa Sopladura de forma sensiblemente esférica. NIVEL DE CALIDAD B No hay más del 1 % del área proyectada o del área superficial de rotura. Falta de fusión 4011 402 D Falta de fusión afectando a los bordes a unir. Falta de penetración Ausencia parcial de fusión de los bordes, que da lugar a una discontinuidad entre los mismos. Mordeduras NO SE PERMITEN NO SE PERMITEN C 5011 F 515 Falta de metal, en forma de surco de longitud variable, en la arista de contacto Se requiere una transición gradual de la cara de la soldadura con el metal h " 1 mm.. base. Rechupe de raíz (concavidad) D 2 Falta de espesor en la raíz de soldadura, debido a una contracción del metal fundido. Proyecciones 602 Gotas de metal fundido proyectadas durante el soldeo y que se adhieren sobre el metal base. Se requiere una transición gradual h " 1.5 mm. NO INFLUYE La aceptación depende de las aplicaciones. Hay 3 factores principales que determinan la calidad de la inspección radiográfica en la soldadura: • intensidad de la radiación (intensidad de la corriente del tubo, en mA). • separación (foco emisor−chapa y chapa−película, en mm.). • velocidad (tiempo de exposición, en min.). siendo el primero el que influye en mayor medida. Hay otro factor, el kilovoltaje, que normalmente se suele dejar como una constante a partir del tiempo de exposición y del espesor de la pieza a partir de ábacos para cada equipo de rayos X (" 100 kV, en nuestro caso). CONCLUSIONES La finalidad de este ensayo es conseguir una imagen nítida y estable de los posibles defectos en la soldadura, cosa que en nuestro caso no ha funcionado ya que la calidad de nuestra radiografía es mala, pues apenas se distinguían las imperfecciones del cordón, de hecho se trata de una película ASTM−Tipo III de alta velocidad y contraste medio, y con una densidad límite mínima (D = 1.5) para poder observar los detalles. Ésta se podría mejorar utilizando una película mejor (por ejemplo, una Tipo−II), con un mejor grado de definición de los bordes de las imágenes (tanto mayor cuanto menor sea el grano) y un mejor contraste (depende de los medios utilizados, naturaleza y forma del objeto, película utilizada, revelado, fuente empleada y técnica operatoria). Interpretar una radiografía es identificar la naturaleza de los defectos cuyas indicaciones aparecen en la imagen radiográfica, como en nuestro caso hemos hallado claramente visibles las 6 imperfecciones anteriormente citadas, esta radiografía nos muestra que la calidad de nuestra soldadura es pésima, pues las hallamos con una película de grano medio (mala calidad). Se podrían mejorar los resultados (siempre teniendo en cuenta márgenes de seguridad) procediendo de alguna de estas maneras: aumentando el tiempo de exposición (pues así sería mayor la cantidad de radiación emitida y por ello mejor la radiografía), aumentando el kilovoltaje de forma razonable (pues así los rayos X serían de longitud de onda menor y por ello con mayor poder de penetración, y así permitiría observar un mayor número de defectos, sobre todo con una chapa tan fina), minimizando la dimensión de la penumbra (esto es, aumentando la distancia foco−chapa, disminuyendo la distancia chapa−película o disminuyendo el tamaño del foco), minimizando la ampliación de la imagen (alejando al máximo el foco de la chapa y juntando la chapa con la película), ... En cuanto a la soldadura pensamos que los resultados hubieran sido mejores con un mayor espesor del cordón o con las chapas más juntas (y un mayor espesor de las chapas); la presencia de mordeduras indica que la intensidad con que se realizó la soldadura fue demasiado elevada, por ello habría que rebajarla. 2 3