Nomenclatura del(Cobre, Aluminio, y Acero)

Anuncio

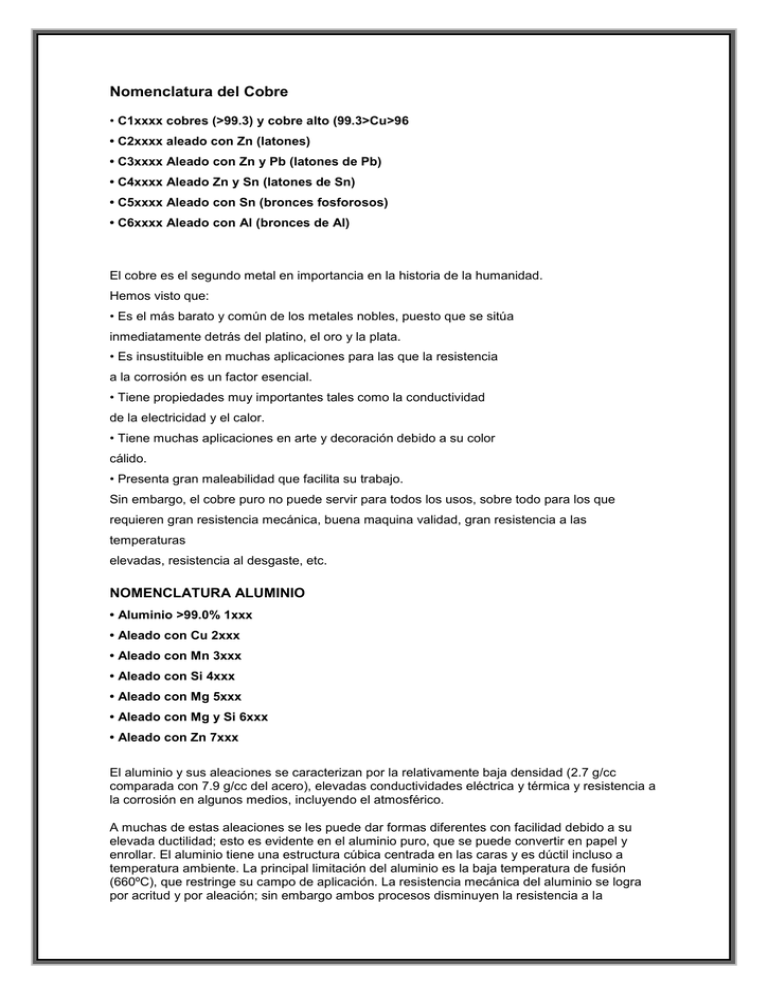

Nomenclatura del Cobre • C1xxxx cobres (>99.3) y cobre alto (99.3>Cu>96 • C2xxxx aleado con Zn (latones) • C3xxxx Aleado con Zn y Pb (latones de Pb) • C4xxxx Aleado Zn y Sn (latones de Sn) • C5xxxx Aleado con Sn (bronces fosforosos) • C6xxxx Aleado con Al (bronces de Al) El cobre es el segundo metal en importancia en la historia de la humanidad. Hemos visto que: • Es el más barato y común de los metales nobles, puesto que se sitúa inmediatamente detrás del platino, el oro y la plata. • Es insustituible en muchas aplicaciones para las que la resistencia a la corrosión es un factor esencial. • Tiene propiedades muy importantes tales como la conductividad de la electricidad y el calor. • Tiene muchas aplicaciones en arte y decoración debido a su color cálido. • Presenta gran maleabilidad que facilita su trabajo. Sin embargo, el cobre puro no puede servir para todos los usos, sobre todo para los que requieren gran resistencia mecánica, buena maquina validad, gran resistencia a las temperaturas elevadas, resistencia al desgaste, etc. NOMENCLATURA ALUMINIO • Aluminio >99.0% 1xxx • Aleado con Cu 2xxx • Aleado con Mn 3xxx • Aleado con Si 4xxx • Aleado con Mg 5xxx • Aleado con Mg y Si 6xxx • Aleado con Zn 7xxx El aluminio y sus aleaciones se caracterizan por la relativamente baja densidad (2.7 g/cc comparada con 7.9 g/cc del acero), elevadas conductividades eléctrica y térmica y resistencia a la corrosión en algunos medios, incluyendo el atmosférico. A muchas de estas aleaciones se les puede dar formas diferentes con facilidad debido a su elevada ductilidad; esto es evidente en el aluminio puro, que se puede convertir en papel y enrollar. El aluminio tiene una estructura cúbica centrada en las caras y es dúctil incluso a temperatura ambiente. La principal limitación del aluminio es la baja temperatura de fusión (660ºC), que restringe su campo de aplicación. La resistencia mecánica del aluminio se logra por acritud y por aleación; sin embargo ambos procesos disminuyen la resistencia a la corrosión Los principales elementos de aleación son cobre, magnesio, silicio, manganeso y zinc. Algunas de las aplicaciones más comunes de las aleaciones de aluminio son: partes estructurales de los aviones, latas para bebidas refrescantes, partes de las carrocerías de autobuses y de los automóviles (culatas, pistones y colectores de escape). Nomenclatura de los Aceros En el sistema S.A.E. - A.I.S.I, los aceros se clasifican con cuatro dígitos XXXX. Los primeros dos números se refieren a los dos elementos de aleación mas importantes y los dos o tres últimos dígitos dan la cantidad de carbono presente en la aleación. Un acero 1040 AISI es un acero con 0.4%C; un acero 4340 AISI, es un acero aleado que contiene o.4%C, el 43 indica la presencia de otros elementos aleantes. Las convenciones para el primer dígito son: 1 - MANGANESO 2 - NIQUEL 3 - NIQUEL-CROMO, principal aleante el cromo 4 - MOLIBDENO 5 - CROMO 6 - CROMO-VANADIO, principal aleante el cromo 8 - NIQUEL-CROMO-MOLIBDENO, principal aleante el molibdeno 9 - NIQUEL-CROMO-MOLIBDENO, principal aleante el níquel. No hay aceros numerados 7xxx porque estos aceros resistentes al calor prácticamente no se fabrican. Se observa entonces que si el primer número es 1 se sabe que es un acero al carbono; si el dígito siguiente es el 0, o sea que la designación es 10xx, se trata de un acero ordinario al carbono. “Aleaciones del cobre” • Alta conductividad • Alta conductividad térmica • Buena resistencia a la corrosión • Fácil fabricación • Buen soldabilidad