Barbantes - FCC Construcción

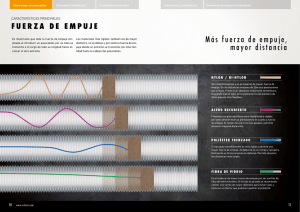

Anuncio