Valor en grados BTDC para el tiempo de ignicónó tiempo de

Anuncio

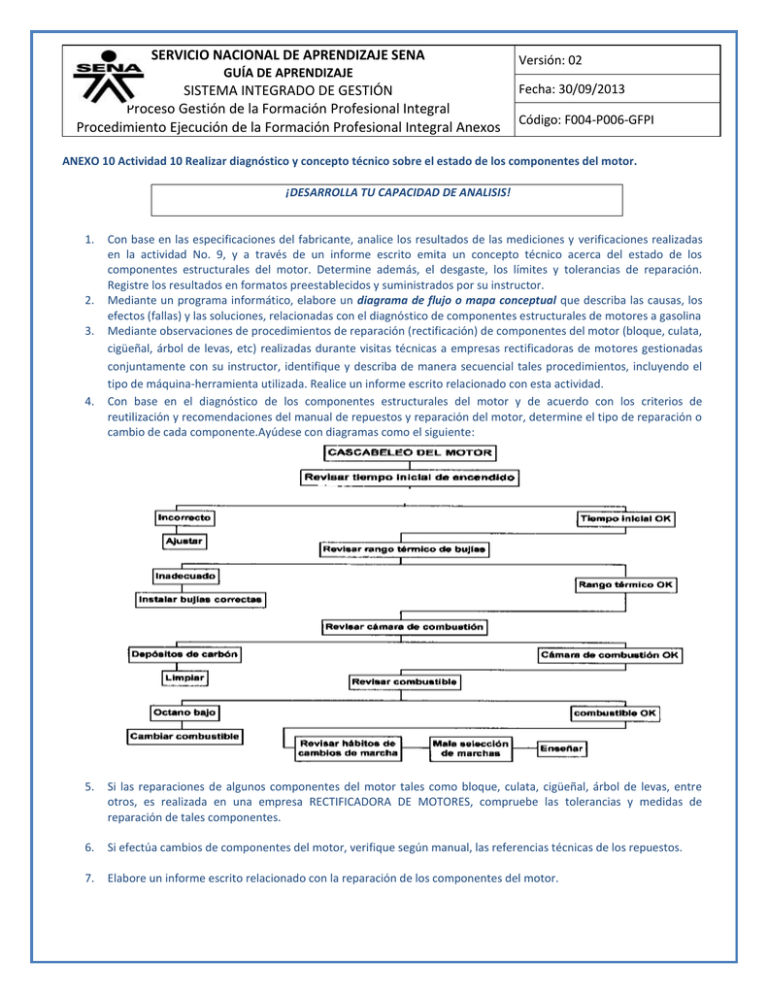

SERVICIO NACIONAL DE APRENDIZAJE SENA GUÍA DE APRENDIZAJE SISTEMA INTEGRADO DE GESTIÓN Proceso Gestión de la Formación Profesional Integral Procedimiento Ejecución de la Formación Profesional Integral Anexos Versión: 02 Fecha: 30/09/2013 Código: F004-P006-GFPI ANEXO 10 Actividad 10 Realizar diagnóstico y concepto técnico sobre el estado de los componentes del motor. ¡DESARROLLA TU CAPACIDAD DE ANALISIS! 1. 2. 3. 4. Con base en las especificaciones del fabricante, analice los resultados de las mediciones y verificaciones realizadas en la actividad No. 9, y a través de un informe escrito emita un concepto técnico acerca del estado de los componentes estructurales del motor. Determine además, el desgaste, los límites y tolerancias de reparación. Registre los resultados en formatos preestablecidos y suministrados por su instructor. Mediante un programa informático, elabore un diagrama de flujo o mapa conceptual que describa las causas, los efectos (fallas) y las soluciones, relacionadas con el diagnóstico de componentes estructurales de motores a gasolina Mediante observaciones de procedimientos de reparación (rectificación) de componentes del motor (bloque, culata, cigüeñal, árbol de levas, etc) realizadas durante visitas técnicas a empresas rectificadoras de motores gestionadas conjuntamente con su instructor, identifique y describa de manera secuencial tales procedimientos, incluyendo el tipo de máquina-herramienta utilizada. Realice un informe escrito relacionado con esta actividad. Con base en el diagnóstico de los componentes estructurales del motor y de acuerdo con los criterios de reutilización y recomendaciones del manual de repuestos y reparación del motor, determine el tipo de reparación o cambio de cada componente.Ayúdese con diagramas como el siguiente: 5. Si las reparaciones de algunos componentes del motor tales como bloque, culata, cigüeñal, árbol de levas, entre otros, es realizada en una empresa RECTIFICADORA DE MOTORES, compruebe las tolerancias y medidas de reparación de tales componentes. 6. Si efectúa cambios de componentes del motor, verifique según manual, las referencias técnicas de los repuestos. 7. Elabore un informe escrito relacionado con la reparación de los componentes del motor. Guía de Aprendizaje ELABORADO POR (Nombres y apellidos completos): _________________________________ ANEXO 11 Actividad de aprendizaje 11: Realizar montaje, armado, sincronización y puesta a punto del motor de combustión interna del motor. 1. Elabore una tabla con los torques para todos los tornillos del motor, tome como base los siguientes ejemplos: TORQUEDE TORNILLOS DE CULATA: INSPECCION VISUAL________________________________________________ DIAMETRO PASO DE ROSCA GRADO DEL TORNILLO Valor del torque en Kg-Metro Valor del torque en Nm Valor del torque en Libras_ Pie 2 de 12 Guía de Aprendizaje ______________________________________________________________________________________________________ ______________________________________________________________________________________________________ ____________________________________________________________________________________________________ 2. Montaje y armado del motor de combustión interna Realice un diagrama de flujo con todos los pasos realizados para el armado y montaje del motor. Para esto debe basarse en las actividades de aprendizaje realizadas, en las orientaciones dadas por su instructor y En manuales de reparación de motores y en Documentos de apoyo como el siguiente: Montaje conjunto móvil del motor: Para el montaje de la biela lo primero a hacer será montar la biela y pistón entre sí de forma correcta, colocando la biela con un bulón sujeto por clips o arandelas y con los aros montados correctamente en el pistón, encajando primero el conjunto por la parte superior del cilindro habiéndose hecho girar el cigueñal para que la muñequilla de la biela que se está colocando quede en el punto más bajo para no entorpecer al realizar este montaje. Se debe prestar especial atención a las indicaciones de posición en la cabeza del pistón con respecto al cilindro para no equivocarse en su colocación. El pistón se envuelve además con un compresor de anillos, lo que hace mas sencilla la colocación de éste en el cilindro. Luego se continúa bajando el conjunto del pistón y biela hasta el punto muerto inferior hasta encajar la muñequilla que corresponde al cigueñal teniendo precaución de que al colocar el sombrerete las uñetas coincidan con los rebajes. 3 de 12 Guía de Aprendizaje 4 de 12 Guía de Aprendizaje 3. Sincronización y puesta a punto del motor de combustión interna Realice un diagrama de flujo con todos los pasos realizados para la sincronización y puesta a punto del motor. Para esto debe basarse en las actividades de aprendizaje realizadas, en las orientaciones dadas por su instructor y En manuales de reparación de motores y en Documentos de apoyo como el siguiente: Sincronización del motor e instalación de la banda de tiempo Se denomina sincronización del motor a la operación de hacer coincidir correctamente pistones de cada cilindro con la alimentación de alta tensión en sus respectivas bujías.De no tenerse esta sincronización es seguro que el motor no se encenderá y en caso de encenderse pueden producirse explosiones en una secuencia que terminen dañando algunos componentes del motor, como banda de tiempo o piñones. La sincronización del motor es necesaria cuando se cambia de banda de tiempo, cuando se cambia un balancín ya sea de admisión o escape, cuando se cambian los sellos de las válvulas de admisión y/o escape, cuando se cambia una flauta de balancines, cuando se hace un cambio de rines de los pistones o enrinado, cuando se cambia el empaque de cabeza de válvulas- o cabezote como también se le conoce, cuando se cambian válvulas de admisión y/o escape y sus resortes, cuando se rectifican los asientos de las válvulas de admisión y/o escape. ANTES DE INICIAR ESTE PROCEDIMIENTO DESCONECTAMOS LA BATERÍA- PRIMERO QUITAMOS EL TERMINAL NEGATIVO Y LUEGO EL POSITIVO. El automóvil debe ser elevado con la gata mecánica del tren delantero y apoyado en torres o caballetes para automóvil, dejando libre los neumáticos.Para empezar debemos asegurarnos que el pistón ó émbolo del cilindro No. 1- el primero de la izquierda viendo el motor con el capó abierto, se encuentre en el Punto Muerto Superior (PMS). Se entiende por Punto Muerto Superior de un cilindro dado cuando su pistón ó émbolo se encuentra en la posición más alta teniendo así el menor volumen de cilindro o la mayor compresión.Para lograr esto dejamos puesta una marcha alta-por ejemplo en quinta, retiramos la bujía del cilindro No. 1 para confirmar visualmente que el pistón alcance el punto más alto, y giramos manualmente las llantas delanteras hasta lograr que el pistón quede arriba. En este momento las marcas 3 y 4 del piñón inferior de la banda o correa de tiempo deberán coincidir según se muestra en el siguiente gráfico: 5 de 12 Guía de Aprendizaje Luego será necesario alinear las marcas 1 y 2, para lo cual usamos una copa hexagonal de 17 mm, sobre la tuerca del árbol de levas- que se encuentra en verde en el diagrama anterior.Giramos el árbol de levas, con la copa hexagonal de 17mm y un trinquete, varias veces hasta lograr la posición que se describe a continuación.La polea dentada superior- que es la polea del árbol de levas y que se encuentra en amarillo, tiene dos marcas sobre su borde, una de ellas corresponde al PMS( Punto Muerto Superior) y la otra al PMI(Punto Muerto Inferior). Para confirmar que la marca 1 y 2 estén alineadas en el PMS, introducimos una varilla delgada por el agujero de la bujía No. 1- la que hemos retirado anteriormente, y con esta varilla tocamos el pistón ó émbolo, asegurándonos que se arriba.Con estos ajustes ya realizados podemos poner la banda de tiempo sin perder la alineación lograda, instalada la banda de tiempo, debemos tensarla, para ello ajustar el piñón tensor- que se encuentra en azul en el dibujo anterior, y se encuentra arriba del piñón del cigüeñal- que se encuentra pintado en morado.Con estos ajustes podemos estar seguros que no habrá ninguna complicación con la sincronización y podremos encender el motor para probarlo.Antes de probar el motor, debemos asegurarnos que no exista ningún perno y/o tuerca flojos o que se nos haya olvidado de instalarlo, también revisaremos que no caigan herramientas y/o partes sobre el motor al encenderlo. Medición y ajuste/calibración del tiempo de ignición del motor Se denomina tiempo de ignición de un motor de combustión al adelanto ó retraso en grados en que se produce la chispa de ignición en cada cilindro respecto del punto muerto superior (PMS).Cuando la chispa de ignición se produce en adelanto al PMS, se denominan grados BTDC (Before Top Dead Center) ó APMS (Antes del Punto Muerto Superior).En el caso que la chispa de ignición se produzca después del PMS, se denominan grados ATDC (After Top Dead Center) ó DPMS (Después del Punto Muerto Superior).Cada motor de automóvil tiene un cierto tiempo de ignición que lo obtiene el constructor/fabricante y tiene por finalidad sacar la máxima potencia posible del motor. El siguiente procedimiento describe la medición así como los ajustes que deben hacerse en un motor de combustión: 1.- Calentar el motor hasta el punto normal de operación. 2.- Apagar todas las luces y el equipamiento de audio, poner en neutro la palanca de cambios. 3.- Conectar con un puente metálico- un clip desdoblado por ejemplo, el terminal A y terminal C del conector ALDL (m)- que se encuentra ubicado bajo la gaveta del puesto del copiloto o conectar el escáner automotriz en el conector ALDL, tal como se muestra en el diagrama de abajo. 4.- Conectar la pistola para toma de tiempo (IgnitionTimingLamp) en el cable de alta tensión del cilindro No. 1 y revisar si el tiempo corresponde con el valor especificado por el fabricante del automóvil, para lo cual se apunta la luz estroboscópica de la pistola hacia la muesca de la polea del cigüeñal. Valor en grados BTDC para el tiempo de ignicónó tiempo de encendido En muchas ocasiones es recomendable usar un poco de tiza en la muesca de la polea del cigüeñal a fin de facilitar la visualización cuando se apunta con la pistola estroboscópica. Item Valor especificado Tiempo de ignición 10 grados BTDC 6 de 12 Guía de Aprendizaje También es recomendable evitar la luz directa del sol sobre el motor o la claridad del día, ya que dificulta notar la muesca de la polea del cigüeñal a pesar de que la pistola estroboscópica emite una luz muy intensa. Para medir el tiempo de ignición se observa en la escala que se encuentra frente a la polea del cigüeñal el valor que empareja con la muesca de la polea del cigüeñal. La pistola estroboscópica ó pistola para tomar el tiempoignitiontiminglamp, puede ser desde las más sencillas, es decir, aquellas que tienen dos cables con lagartos para la alimentación desde la batería del automóvil, un captador de efecto hall que se conecta al cable de alta tensión de la bujía y la pistola en sí con una lámpara de xenón de alto brillo sin nada más. Otro tipo de pistolas estroboscópicas traen incorporado un display donde se puede medir directamente el tiempo de ignición, las revoluciones por minuto y la relación de trabajo de los pulsos eléctricos aplicados a las bujías. La pistola debe cuidarse de golpes o caídas fuertes, ya que se puede romper la lámpara de xenón. Al momento de hacer el puente sobre el conector ALDL las revoluciones del motor se bajan, cosa que es normal y una vez que se retira este puente las revoluciones vuelven a tomar el valor del ralentí normal. Para quienes toman el tiempo de ignición del motor por primera vez, les puede resultar un poco dificultuoso notar "como la muesca de la polea del cigüeñal se queda quieta", por lo que es importante resaltar la muesca con un poco de tiza, que se aplica en el borde de la polea del cigüeñal con la mano izquierda y EVIDENTEMENTE CON EL MOTOR DETENIDO Y FRIO. No apuntar la luz estroboscópica de la pistola a los ojos de ninguna persona. Si el tiempo de ignición medido con la pistola estroboscópica está fuera de los parámetros especificados por el fabricante, es necesario aflojar los pernos (r) del distribuidor (s) y realizar ajustes a izquierda y derecha- tal como muestra la gráfica adjunta, hasta lograr el tiempo de ignición/encendido especificado. Luego de obtener el tiempo de ignicón correcto se debe ajustar con cuidado de no mover el cuerpo del distribuidor al ajustar los pernos, y para ello es una buena práctica hacer una pequeña línea con un lápiz ó marcador sobre el cuerpo del dustribuidor y su soporte. 7 de 12 Guía de Aprendizaje Realizar calibre de válvulas. Lea y analice el siguiente documento y haga el procedimiento en el motor de combustión interna asignado para estas actividades Para compensar los cambios de temperatura en el funcionamiento del motor tienen que existir unas holguras en el sistema de accionamiento de las válvulas. El correcto reglaje de esta holgura (h) es lo que se conoce como reglaje de taqués. Esta operación es de suma importancia para el buen funcionamiento del motor. - Si la holgura es excesiva la válvula tarda más en abrirse y se cierra antes de lo previsto, por lo que el motor se dice que: "respira mal" lo que provoca una pérdida de potencia. - Cuando la holgura es insuficiente la válvula puede permanecer abierta siempre, en cuyo caso existirán fugas de compresión lo que provoca también una disminución de la potencia del motor y explosiones en los colectores Reglaje de taqués utilizando una galga de espesores. El reglaje de taqués se hace normalmente con motor frió menos en motores con válvulas laterales (sistema SV). El hecho de que la holgura sea mayor para la válvula de escape con respecto a la de admisión es debido a que al estar sometida al calor de los gases de escape, se dilata mas que la de admisión. Para efectuar el reglaje de taqués se procederá de la siguiente forma: - Primero hay que soltar la tapa de balancines para dejar al descubierto los balancines, árbol de levas según sea el sistema de distribución. - Deberán reconocerse cual son las válvulas de escape y cual las de admisión. Generalmente están situadas siguiendo este orden EA, AE, EA, AE; o sea que la primera partiendo por cualquier extremo es la de escape. Cambien se puede saber cual de las dos válvulas de un cilindro es la de escape, sabiendo que cuando las dos están cerradas, la que primero se abre es la de escape. - Una vez que tenemos identificadas todas las válvulas se procede hacer el reglaje de taqués para ello se utiliza una galga de espesores a la medida de la holgura preconizada por el fabricante. La galga se coloca entre la cola de la válvula y el extremo del balancín del primer cilindro. Se aprieta el tornillo y una vez que la galga queda sujeta por la presión entre ambas piezas, se aprieta la tuerca que sirve de blocaje al tornillo. La operación se realiza teniendo en cuenta los cilindros que suben y bajan a la vez es decir si el cilindro nº1 esta arriba el nº4 también esta arriba o lo que es lo mismo cuando el cilindro nº1 esta en la carrera de final de compresión ( válvulas de admisión y escape cerradas) y el cilindro nº4 esta en la carrera de final de escape e inicio de admisión (válvula de admisión y escape abiertas a esto se le llama "cruce de válvulas"). - Siguiendo el orden de encendido de un motor de 4 cilindros y 4 tiempos: 1-3-4-2. Para hacer el reglaje de taqués en el cilindro nº Esta en "cruce de válvulas" el cilindro nº 1 4 3 2 4 1 2 3 8 de 12 Guía de Aprendizaje En el sistema de distribución OHC en el que el árbol de levas esta en cabeza, el reglaje de taqués u holgura (h) se consigue colocando pastillas de espesor calibradas entre el empujador y la cola de la válvula. Ejemplo: Renault Megane 1.9 D. Las pastillas están disponibles en varios espesores que van de 2,50 a3,45 mm de (0,05 en 0,05 mm). El juego de funcionamiento de las válvulas (en frió). - Admisión: 0,20 mm- Escape: 0,40 mm. Los taqués hidráulicos no necesitan reglajes se autoregulan ellos mismos. Aunque los taqués hidráulicos se caracterizan por no tener mantenimiento, eso es en teoría por que en la practica con el tiempo puede aparecer el consabido ruido de taqués por los desgastes producidos en el sistema de distribución o por un mal funcionamiento del taqué. Por lo que hay que hacer un trabajo de ajuste y revisión de los mismos. Para saber mas sobre el mantenimiento que hay que hacer a este tipo de taqués ORDEN DEL REGLAJE DE VALVULAS EN MOTORES PLURICILINDRICOS Vamos a ver un orden basado en poner en cruce las válvulas de un cilindro y reglar la holgura de taques del cilindro que está también en PMS y, por lo tanto, en el tiempo de compresión, por lo que es el momento para poder comprobar y ajustar, si procede, la holgura de taquéis en los dos válvulas de este último cilindro. Lo que haremos será, conociendo el orden de encendido, trasladar esto a un diagrama de estrella con tantas puntas como cilindros, colocando el número 1 arriba y los demás a continuación, en sentido horario y siguiendo el orden de encendido. En este sistema, se trata de llevar al cruce las válvulas de un cilindro y reglar las del cilindro que está opuesto en el diagrama, y seguir poniendo en cruce las válvulas de los siguientes cilindros, siempre según el orden de encendido. 1) Por ejemplo, en un motor de 4 cilindros en línea, con orden de encendido 1-3-4-2, dibujaríamos el siguiente diagrama: Y así, haríamos el reglaje de la siguiente manera:REGLA DEL 5 PONER EN CRUCE VALVULAS DEL CILINDRO: 1 3 4 2 REGLAR VALVULAS DEL CILINDRO: 4 2 1 3 2) Del mismo modo, si el motor es de 4 cilindros en línea, pero con orden de encendido: 1-2-4-3, haríamos el diagrama: Y así, haríamos el reglaje de la siguiente manera: 9 de 12 Guía de Aprendizaje PONER EN CRUCE VALVULAS DEL CILINDRO: 1 2 4 3 REGLAR VALVULAS DEL CILINDRO: 4 3 1 2 3) Si el motor es de 6 cilindros en línea, con orden de encendido: 1-5-3-6-2-4, dibujaríamos: Y haríamos el reglaje de la siguiente manera:REGLA DEL 7 PONER EN CRUCE VALVULAS DEL CILINDRO: 1 5 3 6 2 4 REGLAR VALVULAS DEL CILINDRO: 6 2 4 1 5 3 4) Si el motor es de 6 cilindros en línea, pero con el orden de encendido: 1-2-4-6-5-3, dibujaríamos el diagrama siguiente: Y haríamos el reglaje de válvulas en este orden:REGLA DEL 7 PONER EN CRUCE VALVULAS DEL CILINDRO: 1 2 4 6 5 3 REGLAR VALVULAS DEL CILINDRO: 6 5 3 1 2 4 5) Por último, para acabar de ilustrar este método, pondremos el caso de un motor de 8 cilindros en uve, con un orden de encendido de: 1-5-4-8-6-3-7-2. 10 de 12 Guía de Aprendizaje Haríamos el reglaje, teniendo en cuenta la manera de numerar los cilindros en un motor en UVE, de la siguiente manera: PONER EN CRUCE VALVULAS DEL CILINDRO: 1 5 4 8 6 3 7 2 REGLAR VALVULAS DEL CILINDRO: 6 3 7 2 1 5 4 8 NOTA: Este sistema de los diagramas en estrella se puede hacer bien para motores de número par de cilindros. En caso de número de cilindros impar, conviene situar el pistón del primer cilindro en PMS y punto de reglaje (compresión) y después ir haciendo los siguientes en orden de encendido, girando el cigüeñal los grados que hay entre encendido de cilindros (720/N). REFERENTE FICHA TECNICA MOTOR ELABORADO POR (Nombres y apellidos completos): ___________________________________________________________ 11 de 12 Guía de Aprendizaje 12 de 12