4. Los siete principios

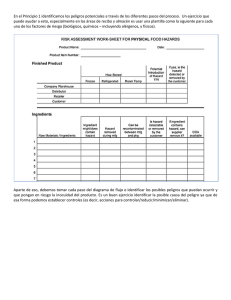

Anuncio

APPCC en Fábricas de Pienso Los 7 principios J. Amedo H. Nogueira 2014.10.21, Derio “Tian Ji preguntó: ¿Son puntos críticos las recompensas y los castigos para los guerreros? ¿Y para el arte de la guerra, la planificación, el impulso, la estrategia y el engaño? El maestro Sun-Bin respondió: ”No, pueden aumentar las posibilidades de ganar, pero no son los elementos cruciales” Lleno de cólera, Tian Ji replicó: “Estas seis cosas son empleadas por todos los expertos; sin embargo, Tu, Maestro, dices que no son cruciales. Entonces, ¿qué es crucial? El maestro Sun respondió: Evaluar la posición, imaginar las zonas de peligro, garantizar la vigilancia del terreno…, son los principios orientados para los comandantes. Garantizar tu ataque allí donde no haya defensa es lo esencial para el arte de la guerra.” 1º principio CODEX, etapa 7ª, Análisis de Peligros y Determinación de Medidas Preventivas TENER EN CUENTA: - Probabilidad y Gravedad - Evaluación cualitativa y cuantitativa - Supervivencia y proliferación de microorganismos - Supervivencia y producción de Toxinas, Quimicos y Fisicos - Condiciones que favorezcan u originen peligros Análisis de Peligros BASARSE EN: - Datos de la legislación - Conocimiento / estudios / Bibliografía - Alertas - Datos propios. 1º principio CODEX, etapa 7ª, Análisis de Peligros y Determinación de Medidas Preventivas 1º PASO: Para cada etapa hay que definir: Peligros Biológicos: micros, toxinas y macros Peligros Fcos.: vienen en los productos o los aportamos Peligros Qcos: vienen en los productos o los aportamos. IDENTIFICACIÓN 2º PASO: cada peligro hay que evaluarlo Probabilidad + Gravedad determina los peligros SIGNIFICATIVOS. Se puede hacer por tablas de doble o triple entrada o por discusión del grupo. Probabilidad EVALUACIÓN 3º PASO: para cada peligro SIGNIFICATIVO hay Poco Gravedad Me dia Peligro significativo Causa Medida/s Alta Peligro Causa Medida Dosificación micros Qco.: sobre / sub / confusión Error BPF Formación personal Autómata Etapa Peligro Causa Medida Almacenamiento MP Microb.: crecimiento de Salmonella Origen Especificaciones tec. Aplicación automática de Salmocid en piquera Alta Poc o que definir una o varias medidas de CONTROL o PREVENTIVAS. Etapa Medi a * Esto es el «Cuadro de Gestión de Peligros» 1 peligro puede necesitar varias medidas 1 medida puede controlar varios peligros La medida puede estar en otra etapa Las medidas pueden estar fuera de las etapas, en planes. 2º principio CODEX, etapa 8ª, Determinación de los PCC ¿QUÉ ES? Un punto de control crítico (PCC) es la fase del proceso en la que se puede aplicar un control y que es esencial para prevenir o eliminar un peligro relacionado con la inocuidad de los alimentos o para reducirlo a un nivel aceptable. Así que: un plan de apoyo difícilmente puede ser un PCC porque no se vinculan específicamente a una fase (aunque pueden desarrollarse en una fase, p.e. lavado de lechuga BPF, ITF) Una vez definida la/s medidas preventivas para controlar un peligro significativo en una etapa tenemos que valorar si en esa etapa la medida tomada es PCC Una etapa que sea punto de control crítico requerirá un control eficaz para asegurar en todo momento que el peligro se evita, se elimina o se reduce a un nivel aceptable para la seguridad del alimento. 2º principio CODEX, etapa 8ª, Determinación de los PCC Etapa Peligro Causa Medida Almacenamiento MP Microb.: crecimiento de Salmonella Origen Especificaciones téc. Aplicación automática de Salmocid en piquera Si los PCC son etapas o fases en las que se hace «algo específico» o con el objetivo de limitar un peligro significativo ¿no falta una etapa anterior al almacenamiento? Recepción Aplicación de Salmocid 1 k/ton ALMACENAMIENTO IMPORTANCIA EXTREMA DEL DIAGRAMA DE FLUJO!!!! REFLEXIÓN: si hago el diagrama, lo verifico en fábrica, ¿puedo pensar que alguna etapa de mi proceso de fabricación está específicamente diseñada para controlar total o parcialmente un peligro? 2º principio CODEX, etapa 8ª, Determinación de los PCC ¿Como determinar si una etapa es PCC? CON EL ARBOL DE DECISIONES - Sentido común (dificil?) - Flexibilidad - Tener en cuenta el conjunto del proceso de fabricación (pero la pregunta es sobre la etapa) - Aplicar a todos los peligros de cada etapa Lo que realmente se pregunta es si la etapa en sí misma controla el preligro, no si las medidas de control son válidas para el peligro.!!! Jorge 2º principio CODEX, etapa 8ª, Determinación de los PCC Etapa Peligro Causa Medida Dosificación micros Qco.: sobre / sub / confusión Error BPF Correcto almacén Formación personal Autómata ¿Existen medidas preventivas para evitar el peligro? ¿Está la etapa específicamente diseñada para reducir el peligro y disminuirlo hasta aceptable? ¿Puede haber una contaminación o aumentar el peligro hasta niveles inaceptables? ¿Y si tengo una etapa de dosificación de reciclados? 2º principio CODEX, etapa 8ª, Determinación de los PCC Etapa Peligro Causa Medida Almacenamiento MP Microb.: Salmonella Origen Aplicación automática de Salmocid en piquera Etapa Peligro Causa Medida Recepción Microb.: entrada de Salmonella Origen Aplicación automática de Salmocid en piquera Aplicación de salmocid (Las especif. tec. son requisitos que le pedimos a otro operador, están fuera de nuestro APPCC) ¿Existen medidas preventivas para evitar el peligro? PCC ¿Está la etapa específicamente diseñada para reducir el peligro y disminuirlo hasta aceptable? ¿Una medida que se plantea en esta etapa para prevenir/reducir un peligro está específicamente diseñada para esto? Inprescindible para ser PCC 3º principio CODEX, etapa 9ª, Determinación de los Límites Críticos del PCC !!! El Límite Crítico es lo que diferencia lo aceptable de lo inaceptable en proceso de control. Mientras el proceso se encuentre entre los valores determinados se considera que controla el peligro. Conviene que sean fáciles de medir u observar (pH, Tº, tiempo, concentración,…) Evitar los parámetros analíticos que no pueden obtenerse lo suficientemente rápido como para implementar medidas correctoras de forma casi inmediata. En ocasiones (a evitar) el LC es el cumplimiento de una instrucción que debe ser muy concreta y valorable. Etapa Peligro Causa Medida LC Adicción de salmocid Microb.: entrada de Salmonella Origen Aplicación automática de Salmocid en piquera 1,5 kg/ton 1,2 -1,8 kg/ton Inprescindible para ser PCC 4º principio CODEX, etapa 10ª, Establecimiento de un sistema de vigilancia del PCC !!! Es llevar a cabo una serie de secuencias planificadas de observaciones o medidas de los parámetros de control para detectar desviaciones de los LC. Ideal: en contínuo si no muy frecuentemente. Obligatorio: rápido. ¿Qué se vigila? ¿Cómo? ¿Dónde? ¿Con qué frecuencia? ¿Quién es el responsable? ¿Cómo se registra? Etapa Peligro Causa Medida LC Aplicación de salmocid Microb.: entrada de Salmonella Origen Aplicación automática de Salmocid en piquera 1,5 kg/ton 1,2 -1,8 kg/ton ¿Qué se vigila? caudal de aplicación de salmocid ¿Cómo? con un caudalímetro monitorizado ¿Dónde? a la salida del tornillo de la piquera ¿Con qué frecuencia? en contínuo con una alarma sonora y stop automático del tornillo ¿Quién es el responsable? responsable de calidad ¿Cómo se registra? con registro informático Si llegamos a la conclusión que: ASÍ QUE: Un PCC es un punto en el DF, una etapa, en la que se ubica un proceso preventivo para el control de un peligro. Pero: debe responder al AD!! Y: tener límites críticos Y: poder establecer una vigilancia El PCC exige CONTROL!!! 1º tenemos una etapa específicamente diseñada para controlar un peligro 2º la respuestas a las P2 ó P4 son SI ó NO Hay que preguntarse si podemos poner límites críticos y podemos establecer una vigilancia!!! Si NO PODEMOS probablemente estaremos frente a un plan de apoyo ó deberemos establecer límites y vigilancia Planes de Apoyo SANDWICH MIXTO DE BONITO 6 primeras etapas 5ª DF 6ª verificación DF 7 principios del CODEX: Análisis de peligros Determinación PCC Límites Criticos Vigilancia ……… Cuadro de Gestión de Peligros Etapa Peligro Causa Medida Lavado lechuga Biológico: insectos Origen Lavado Árbol de decisiones: P1: ¿Existen medidas preventivas para este peligro? SI P2: ¿Está la etapa específicamente diseñada para reducir o eliminar un peligro? SI PCC ¿Cual es el límite crítico de mi flamante «PCC»? Tiene que ser algo medible, controlable pero… Es difícil, absurdo o imposible. NO ES PCC es un plan de apoyo. BPF / Proveedor…. Para ser PCC debo poder ponerle límites. P.e. un tiempo de inmersión en agua, determinado flujo de agua, insecticidas,… Y debo controlarlos: x minutos en agua, x concentración de insecticida,… Planes de Apoyo CONSERVA CASERA DE BONITO 6 primeras etapas 5ª DF 6ª verificación DF 7 principios del CODEX: Análisis de peligros Determinación PCC Límites Criticos Vigilancia ……… Etapa Peligro Causa Medida Cocido Microbiológico Manipulación Origen Cocido de los frascos Árbol de decisiones: P1: ¿Existen medidas preventivas para este peligro? SI P2: ¿Está la etapa específicamente diseñada para reducir o eliminar un peligro? SI PCC ¿Cual es el límite crítico de mi flamante PCC? Tiene que ser algo medible, controlable EUREKA!!! !!!30 minutos en olla a presión pitando!!! (por bibliografia, cuando la olla pita cuando alcanza 130º y 2 atm. de presión) ¿Como lo vigilo? Con mi reloj ES PCC!!! Los frutos del Árbol de la Decisión Etapa Peligro Causa Medida Desespinado Microbiológico Manipulación BPF Árbol de decisiones: P1: ¿Existen medidas preventivas para este peligro? SI P2: ¿Está la etapa específicamente diseñada para reducir o eliminar un peligro? NO P3: ¿Puede haber una contaminación o aumentar el peligro hasta un nivel inaceptable? SI P4: ¿Una etapa posterior puede reducir el peligro hasta un nivel aceptable? SI Ergo: en el desespinado no tengo PCC !!!Pero el Árbol me está avisando de que tengo una etapa de especial relevancia para el control microbiológico!!! 5º principio CODEX, etapa 11ª, Adopción de medidas correctoras Son las medidas que hay que tomar, y que deben estar programadas, para ejecutar cuando, del proceso de vigilancia se desprende que el PCC está fuera de control, fuera de LC. Los piensos no son seguros o pueden no ser seguros. Hay que tener programadas medidas correctoras cuando de la vigilancia de un PCC se desprende que está fuera de control. Así mismo se debe plantear acciones correctivas para que lo que ha ocurrido no vuelva a pasar. Corregir lo que ha causado la pérdida de control. Identificar y decidir qué hacer con el producto afectado. (qué, cuando, quién, cómo) Si el PCC está bien planteado la producción debe estar en la planta puesto que la vigilancia es en continuo o muy frecuentemente. Hay que hacer una serie de supuestos lógicos sobre lo que se va a hacer con lo fabricado y dejarlo por escrito. Vuelta al 2º principio CODEX, etapa 8ª, Determinación de los PCC Un PCC es un punto en el DF, una etapa, en la que se ubica un proceso preventivo para el control de un peligro. Si en las fábricas de piensos, a la vista del DF, en ninguna etapa se hace «algo específico» o «tienen etapas diseñadas para o con algo» que haga disminuir un peligro, ¿podremos encontrar PCC?¿Les podemos poner LC, Vigilancia y medidas correctoras? 6º principio CODEX, etapa 12ª, Verificación (Comprobación) del APPCC Hay que verificar que el APPCC es efectivo para controlar los peligros y que los piensos son seguros. ¿Cuál es el objetivo de cada comprobación? ¿Qué método vamos a seguir? ¿Dónde y cuándo lo vamos a hacer? ¿Quién es el responsable? Auditorías del sistema Planes analíticos razonados Revisión de los registros que constan en los planes Validación de los procesos Revisión del APPCC 7º principio CODEX, etapa 13ª, Control de la documentación última Jornada Adicción de ácidos a algunas MP en recepción. Efectivamente, en el diagrama de flujo hay que poner la etapa “adicción de ácidos” y especificar sobre qué materias primas o en qué circunstancias. (probablemente tengamos que segregar la entrada de las MP húmedas de las que no) Así es que tenemos una etapa específicamente diseñada para controlar o reducir un peligro, y es una etapa “activa” (hacemos algo a la MP o pienso), así que podría ser PCC (según árbol de decisiones SI). Pero hay que considerar: 1º ¿tenemos definida una adicción concreta para controlar un peligro? Por ejemplo digamos que sí: 0,5 kg/ton, pudiendo llegar hasta 2 kg/ton OSEA Límites críticos que nos diferencia lo aceptable de lo inaceptable. Aceptemos que SI. 2º ¿Podemos ejercer control en la adicción? Es decir, ¿sabemos en tiempo real o muy frecuentemente cuanto ácido se está añadiendo?. Para controlar la adicción o ponemos un sistema automático con alarmas o un caudalímetro con adicción máxima y mínima que se detenga o haga “algo” cuando se sale de rango. OSEA, ¿tenemos un sistema de vigilancia en contínuo (o muy frecuentemente, tan frecuentemente que nos permita tomar medidas eficaces sin que el producto haya salido de la empresa? ¿Porqué tiene que ser la vigilancia en contínuo o muy frecuente?: pues porque el sistema APPCC nos pide que se establezcan una serie de actuaciones programadas cuando el PCC está fuera de control, p.e.: cuando la adicción de ácido baja del límite crítico y la producción sigue adelante debemos poder identificar todo lo producido y, p.e., reprocesarlo. Otra opción es que la maquinaria que añade ácido pare la producción cuando detecta que no se está añadiendo el ácido. Por eso la máquina debe estar siempre perfectamente calibrada y revisada. Si en un PCC no podemos ejercer Control, no podemos ejercer un VIGILANCIA (luego no podemos realizar correcciones cuando el PCC está fuera del rango de control), no es PCC, o sería PC (punto de atención o lo que queramos y lo gestionaríamos con un plan) o le ponemos la vigilancia adecuada que nos permita controlar al PCC y tomar las medidas necesarias cuando se desmanda. 3º el sistema APPCC debe verificar que los PCC son eficaces para controlar los peligros si trabajan dentro de límites. En el caso de los ácidos, por bibliografía o recomendaciones del fabricante añadimos p.e. 1 kg/ton a MP o a Pienso. Lógicamente no analizamos que haya 1kg/ton, sino que vigilamos que se añade 1kg/ton por medio de un equipo específico, pero debemos tener documentado de alguna forma (análisis) que cuando añadimos 1 kg/ton en el pienso o en la materia prima desaparecen o se reducen hasta aceptable un/unos peligros. Caso contrario, o los límites no están bien puestos o la etapa no está bien diseñada. Adicción de ácidos a algunas MP en recepción. Se añaden ácidos o formol a pienso terminado, la maquinaria que lo hace consume 1 litro por tonelada, lo que son los LC, pero para la vigilancia no dispongo más que de un operario que controla el consumo al final ¿es vigilancia suficiente? ¿Qué requisito debo cumplir? Adicción de ácidos en la mezcladora es PCC, ¿como planteo la vigilancia?