Universidad de Cuenca

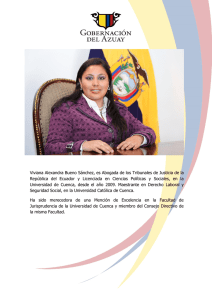

Anuncio