DISEÑO MECANICO MEC 2240

Anuncio

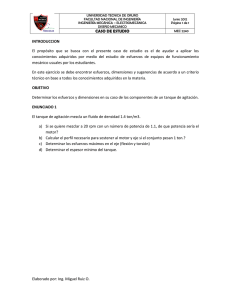

MEC 2240 Diseño Mecánico DISEÑO MECANICO MEC 2240 1.- IDENTIFICACION CARRERA : INGENIERIA DE PROCESOS QUÍMICOS (MATERIA DE SERVICIO QUE BRINDA LA CARRERA DE INGENIERIA MECANICA) ASIGNATURA : DISEÑO MECANICO SIGLA : MEC 2240 DURACION : UN SEMESTRE HORAS POR SEMANA: 6 HORAS 2.- OBJETIVOS: Al finalizar el semestre, el alumno tendrá una visión general de todos los tipos de elementos de máquinas y será capaz de diseñar elementos de máquinas sencillos y sistemas mecánicos, haciendo uso de los principios de la mecánica de materiales, el conocimiento de materiales y las normas vigentes para el Diseño Mecánico. 3.- CONTENIDO MINIMO 1. Resistencia de materiales 2. Estados tensiónales e hipótesis de resistencia 3. Diseño térmico 4. Diseño mecánico de equipos térmicos 5. Normalización 6. Flexión en vigas 7. Torsión en elementos mecánicos 8. Recipientes de paredes delgadas – Normalización 9. Proyecto de curso Docente: Ing. Miguel A. Ruiz Orellana 1 MEC 2240 Diseño Mecánico 4.-BIBLIOGRAFÍA - FAIRES, V. 1995. Diseño de Elementos de Máquinas. Lima. Ed. Limusa. - BEER, F. y JONSON, R.1993. Mecánica de Materiales. Colombia. McGraw Hill. - SHIGLEY, R. 2006. Diseño de Ingeniería Mecánica. México. McGraw Hill - HIBBELER, R. 1998. Mecánica de Materiales. México. Prentice Hall. - RILEY, W. y MORRIS, D. 2002. Mecánica de Materiales. México. Limusa. - GERE, J. 2006. Mecánica de Materiales. Mexico. Ed. Thomson - MOTT, R. 1996. Resistencia de Materiales Aplicada. México. Prentice Hall. Docente: Ing. Miguel A. Ruiz Orellana 2 MEC 2240 Diseño Mecánico CONTENIDO ANALÍTICO MEC 2240 CAP. 1 INTRODUCCIÓN A LA RESISTENCIA DE LOS MATERIALES OBJETIVOS: - Establecer los principios y definiciones básicas de la Resistencia de Materiales - Establecer las propiedades geométricas de las secciones TEMAS: 1.1. Definición de tensión o esfuerzo 1.2. Clases de tensiones simples 1.3. Deformación unitaria 1.4. Curva Tensión-Deformación 1.5. Ley de Hooke 1.6. Modulo de elasticidad 1.7. Resistencia de materiales 1.8. Factor de seguridad 1.9. Tensiones admisibles 1.10. Perfiles estructurales 1.11. Propiedades de las secciones 1.12. Peso de los perfiles : DISEÑO DE MIEMBROS EN TRACCIÓN Y CAP. 2 COMPRESIÓN SIMPLES OBJETIVOS: - Iniciar al estudiante en el diseño de elementos simples que soporten esfuerzos sencillos de tracción o compresión. TEMAS: 2.1. Tracción simple 2.2. Compresión simple 2.3. Tensión admisible 2.4. Diseño en tracción o compresión 2.5. Diseño basado en la deformación 2.6. Tensiones debidas a temperatura uniforme Docente: Ing. Miguel A. Ruiz Orellana 3 MEC 2240 Diseño Mecánico CAP. 3 DISEÑO DE MIEMBROS EN CORTADURA PURA OBJETIVOS: - Establecer el diseño de los elementos sometido a tensión de cortadura pura TEMAS: 3.1. Generalidades 3.2. Hipótesis 3.3. Tensión de cizalladura 3.4. Diseño a la cizalladura 3.5. Relación entre el módulo de elasticidad, el módulo de elasticidad al cortante y el coeficiente de Poisson DISEÑO DE MIEMBROS EN FLEXIÓN CAP. 4 OBJETIVOS: - Introducir al estudiante en el diseño de elementos sometidos a tensiones de flexión. TEMAS: 4.1. Definición de viga 4.2. Cortadura 4.3. Convención de signos para la cortadura 4.4. Diagrama de cortantes 4.5. Momento flector 4.6. Convención de signos para los momentos flectores 4.7. Diagrama de momentos flectores 4.8. Punto de contra flexión 4.9. Relación entre fuerza cortante, momento flector y carga distribuida 4.10. Teoría de la flexión simple 4.11. Módulo de sección 4.12. Deflexión en vigas 4.13. Tensión de cortadura en vigas 4.14. Tensiones admisibles en vigas 4.15. Deformaciones admisibles en vigas 4.16. Diseño de vigas Docente: Ing. Miguel A. Ruiz Orellana 4 MEC 2240 Diseño Mecánico DISEÑO DE MIEMBROS EN TORSIÓN CAP. 5 OBJETIVOS: - Demostrar la ecuación de la tensión de torsión, su aplicación y diseño de miembros sometidos a tensiones de torsión TEMAS: 5.1. Teoría de torsión simple 5.2. Deformación angular 5.3. Tensión de torsión 5.4. Módulo de rigidez 5.5. Tensión de torsión admisible 5.6. Módulo de sección polar 5.7. Deformación angular admisible 5.8. Potencia transmitida por los ejes 5.9. Diseño de miembros en torsión DISEÑO DE COLUMNAS CAP. 6 HORAS OBJETIVOS: - Establecer las tensiones presentes en miembros esbeltos, producidos por cargas de compresión y que originas tensiones de pandeo - Diseñar columnas TEMAS: 6.1. Introducción 6.2. Teoría de Euler - Pandeo elástico 6.3. Columnas con extremos articulados 6.4. Columnas con un extremos fijo y otro libre 6.5. Columnas con extremos fijos 6.6. Columnas con un extremo fijo y el otro guiado 6.7. Longitud de pandeo equivalente 6.8. Límite de validez de la fórmula de Euler 6.9. Columnas cortas 6.10. Diseño de columnas Docente: Ing. Miguel A. Ruiz Orellana 5 MEC 2240 Diseño Mecánico TENSIONES COMPLEJAS CAP. 7 HORAS OBJETIVOS: - Introducir al estudiante en el diseño de elementos de máquinas sometidos a estados tensionales complejos TEMAS: 7.1. Tensión sobre un plano oblicuo 7.2. Material sujeto a cortadura pura 7.3. Material sujeto a dos tensiones directas mutuamente perpendiculares 7.4. Material sujeto a tensiones directa y de cortadura combinados 7.5. Circulo de Mohr - solución gráfica RECIPIENTES DE PARED DELGADA CAP. 8 HORAS OBJETIVOS: - Establecer las tensiones presentes en recipientes de pared delgada. - Diseñar los recipientes de pared delgada TEMAS: 8.1. Cilindros de pared delgada bajo presión interna 8.2. Tensión circunferencial o tangencial 8.3. Tensión longitudinal 8.4. Esfera de pared delgada, sometida a presión interna METODOLOGIAS DE DISEÑO INDUSTRIAL CAP. 9 HORAS OBJETIVOS: - Establecer las principales metodologías de diseño industrial. - Ejercitar la estructuración de proyectos de diseño industrial. TEMAS: 9.1 Metodologías de diseño industrial. 9.2 Trabajos de Aplicación. Docente: Ing. Miguel A. Ruiz Orellana 6 MEC 2240 Diseño Mecánico PRINCIPIOS DE SOLDADURA CAP. 10 HORAS OBJETIVOS: - Dar las bases de cálculo y consideraciones para soldadura. TEMAS: 9.3 Tipos de Soldadura. 9.4 Cálculo de Soldadura. Docente: Ing. Miguel A. Ruiz Orellana 7 MEC 2240 Diseño Mecánico CAPITULO 1 INTRODUCCIÓN A LA RESISTENCIA DE LOS MATERIALES Las deformaciones de los cuerpos, debida a la acción de cargas, son pequeñas y en general pueden ser detectadas solamente con instrumentos especiales. Las deformaciones pequeñas no influyen sensiblemente sobre las leyes del equilibrio y del movimiento del sólido. Sin embargo, sin el estudio de estas deformaciones sería imposible resolver un problema de gran importancia practica como es el de determinar las condiciones para las cuales puede tener lugar la falla de una pieza. La Resistencia de Materiales es la disciplina que estudia las solicitaciones internas y las deformaciones que se producen en el cuerpo sometido a cargas exteriores. La Resistencia de Materiales tiene como finalidad elaborar métodos simples de cálculo, aceptables desde el punto de vista práctico, de los elementos típicos más frecuentes de las estructuras, empleando para ello diversos procedimientos aproximados. La necesidad de obtener resultados concretos al resolver los problemas prácticos nos obliga a recurrir a hipótesis simplificativas, que pueden ser justificadas comparando los resultados de cálculo con los ensayos, o los obtenidos aplicando teorías más exactas, las cuales son más complicadas y por ende usualmente poco expeditivas. A nivel de investigación y de diseño detallado, en la actualidad se utiliza el método de elementos finitos para la obtención de resultados más exactos; sin embargo el empleo de estos métodos extiende el tiempo de cálculo de elementos que no precisan mucha exactitud, por lo que con cálculos simplificados cubrimos la necesidad. Los problemas a resolver haciendo uso de la resistencia de materiales son de dos tipos: a) Dimensionamiento b) Verificación En el primer caso se trata de encontrar el material, las formas y dimensiones más adecuadas de una pieza, de manera tal que ésta pueda cumplir su cometido: • Con seguridad • En perfecto estado • Con gastos adecuados Docente: Ing. Miguel A. Ruiz Orellana 8 MEC 2240 Diseño Mecánico El segundo caso se presenta cuando las dimensiones ya han sido prefijadas y es necesario conocer si son las adecuadas para resistir el estado de solicitaciones actuantes. Observemos la tolva, que grosor de plancha debe usar y de que tamaño deben ser las vigas que lo sostiene?. ¿Aguantará igual si estaba diseñada para almacenar fideos y luego se lo utiliza para almacenar harina? 1. DEFINICIÓN DE TENSIÓN O ESFUERZO Que pasa cuando una persona jala de un cable?. Seguramente esta persona está ejerciendo una fuerza externa sobre ese cable. Esta fuerza externa aplicada a la sección transversal (interna) del cable producirá un esfuerzo o tensión interna. Ahora bien, puede que si esa persona jala con mucha fuerza por ejemplo 50 kgf, el cable se rompa, pero si coloco dos o tres o mas cables y jalo con la misma fuerza puede que estos nos se rompan, entonces que ha pasado? Ha tenido que aumentar la sección del cable para que soporte la fuerza; es así como se define la resistencia de un material, haciendo una relación entre la fuerza y la sección, definida esta propiedad como tensión. σ=F/A Docente: Ing. Miguel A. Ruiz Orellana 9 MEC 2240 Diseño Mecánico La tensión es una magnitud vectorial, por lo tanto queda definida mediante tres parámetros: intensidad, dirección y sentido. Por otro lado, la dimensión que tiene es la de una fuerza por unidad de área, y puede medírsela, por ejemplo, en Kg/cm2 (KN/cm2) 2. CLASES DE TENSIONES SIMPLES Existen básicamente dos tipos de tensiones en los elementos: • • Tensión axial o Tracción y Compresión o Flexión o Esfuerzo de aplastamiento Tensión de corte o Esfuerzo cortante o Esfuerzo por torsión Docente: Ing. Miguel A. Ruiz Orellana 10 MEC 2240 Diseño Mecánico TIPOS DE ESFUERZO TRACCION Y ESFUERZO ESFUERZO AXIAL CORTANTE FLEXION APLASTAMIENTO CIZALLADURA TORSION COMPRESION Diagrama Resumen de la descripción de los tipos básicos de esfuerzos. 2.1 Esfuerzo Normal Cuando las fuerzas están dirigidas a lo largo de la barra del eje, decimos que la barra está sometida a una carga axial, por tanto el esfuerzo correspondiente es un esfuerzo normal al plano o sección transversal a lo largo de toda la barra. Sección tranversal F Por tanto la ecuación para el esfuerzo de la misma será: σ= F A donde: F: Fuerza solicitante A: Área transversal de la barra Docente: Ing. Miguel A. Ruiz Orellana 11 MEC 2240 Diseño Mecánico Ejercicio 1 A=0.1cm2 A=10cm2 100 kgf 1000 kgf Por ejemplo en el ejercicio anterior, la columna de la izquierda tiene una carga de 100kgf y una sección de 0.1 cm2, y la columna de la derecha tiene una carga de 1000 kgf con una sección de 10 cm2, las tensiones de ambos serán respectivamente: σ1 := σ2 := 100kgf 2 0.1cm 1000kgf 2 10cm σ1 = 1000 σ2 = 100 kgf 2 cm kgf 2 cm Con lo que se comprueba que no es la carga la que define la tensión de un elemento, sino la relación entre la tensión y la sección de área del mismo. Docente: Ing. Miguel A. Ruiz Orellana 12 MEC 2240 Diseño Mecánico Ejercicio 2.- Dimensionar la cadena de una bicicleta con un coeficiente de seguridad s y suponiendo todo el peso del ciclista sobre uno de los pedales. AREA CRITICA FUERZAS DE TRACCION Docente: Ing. Miguel A. Ruiz Orellana 13 MEC 2240 Diseño Mecánico RESOLUCION Para dimensionar la cadena pedida, primero podemos examinar el eslabón, en la cual se ubica el área crítica (la parte central), y reconociendo el esfuerzo al cual es sometido (tracción) se realiza el análisis siguiente. σ de donde se tiene el esfuerzo admisible F Area σ adm = 360MPa de la figura de a lado, se obtiene por medio de una sumatoria de momentos en el centro la fuerza de tracción en la cadena, así: ∑M 0 P⋅ R − F ⋅ 0 P = 800N de donde: F = R = 200mm D 0 2 D = 200mm 2⋅ P⋅ R F = 1600 N D El área del eslabón presenta dos incógnitas, por diseño podemos asumir una relación, por ejemplo, que la altura sea 5 veces el espesor, entonces: h 5⋅ esp Area h⋅ esp F σadm h ⋅ esp esp = buscar(esp) esp = 0.89 mm por cuanto se asume: esp = 1mm h = 5⋅ esp = 5 mm Cálculo del diámetro del pasador El diámetro del pasador estará sometido a esfuerzo cortante, entonces: V V F/2 F/2 ∑ FH 0 F 2 + Docente: Ing. Miguel A. Ruiz Orellana F 2 − 2⋅ V 0 V= F 2 = 800 N 14 MEC 2240 Diseño Mecánico El área del pasador Ap π ⋅dp 2 4 El esfuerzo cortante admisible siempre: Para el pasador nos da un: τ adm σ adm = 260MPa 0.57⋅ σ adm τ adm = 0.57⋅ σ adm = 148.2 MPa entonces se escribe: V τ adm ( ) 2 4 d p = buscar d p d p = 2.62 mm Normalizando d p = 3mm 2.2 π ⋅ dp Esfuerzo Cortante Cuando se aplica fuerzas transversales a una barra o pieza, esta experimenta fuerzas internas en el plano de la sección cuya resultante es P. Estas fuerzas internas son llamadas fuerzas cortantes. Dividiendo esta fuerza por el área de la sección afectada se obtiene el esfuerzo cortante. F P Fuerza cortante "P" La ecuación que define este esfuerzo se puede escribir de la siguiente manera: Docente: Ing. Miguel A. Ruiz Orellana 15 MEC 2240 Diseño Mecánico τ= P A donde: P: Fuerza cortante A: Área transversal Existe una circunstancia común en los esfuerzos cortantes, y es cuando existen varios puntos de corte, por ejemplo la sujeción siguiente habitual en empalmes de estructuras. En este caso por ejemplo se tendrá: τ= P 2* A Por que se tiene doble sección de contacto. F P F Docente: Ing. Miguel A. Ruiz Orellana 16 MEC 2240 Diseño Mecánico Ejercicio 1: El grillete de anclaje soporta la fuerza de 600 lbf. Si el pasador tiene un diámetro de ¼” pulg. Determinar el esfuerzo cortante promedio. Datos d p := Fc := 600lbf 1 4 in Sumatoria de fuerzas: Fc − 2⋅ V 0 de donde; Fc V = 1334.47N V := 2 El esfuerzo cortante: V τ := τ = 42.14MPa 2 dp π⋅ 4 Ejercicio 2: La rueda soporte se mantiene en su lugar bajo la pata de un andamio por medio de un pasador de 4 mm de diámetro. Si la rueda esta sometida a una fuerza de 3 kN. Determinar el esfuerzo cortante promedio. Ejercicio Propuesto Docente: Ing. Miguel A. Ruiz Orellana 17 MEC 2240 Diseño Mecánico Ejercicio 3: Suponga que para generar un agujero en la placa de 8 mm se usa un punzón de d=20mm tal como se muestra en la figura. Si se requiere una fuerza de 110 kN para realizar el agujero. ¿Cual es el esfuerzo cortante promedio en la placa y el esfuerzo de compresión en el punzón? DATOS es := 8mm Pp := 110kN d p := 20mm Para el esfuerzo de la placa debemos dividir la fuerza solicitante y el área en la cual la placa es solicitada, así: Área solicitada: 2 A s = 502.65mm A s := π⋅ d p ⋅ es Esfuerzo de corte: τ := Pp τ = 218.84MPa As Para el esfuerzo de compresión, el elemento que se comprimirá será el propio punzón, por tanto: área a compresión: Esfuerzo de compresión: A c := π⋅ dp σc := Docente: Ing. Miguel A. Ruiz Orellana 2 4 Pp Ac 2 A c = 314.16mm σc = 350.14MPa 18 MEC 2240 Diseño Mecánico 2.3 Esfuerzo de aplastamiento Los elementos que sirven para las uniones como el caso de los pernos, pasadores u otros, crean esfuerzos en la superficie de aplastamiento. La superficie de aplastamiento se la define como aquella área resultante de la proyección del pasador en la superficie de contacto. Por consiguiente el esfuerzo de aplastamiento viene dado al dividir la fuerza sobre el área proyectada. El esfuerzo de aplastamiento tiene vital importancia al establecer la distancia mínima entre los elementos de sujeción y los bordes de planchas. σb = P e*d donde: P: Fuerza cortante e: espesor de la plancha d: diámetro del perno El esfuerzo de compresión desarrollado entre dos cuerpos en su superficie de contacto se llama esfuerzo de aplastamiento. Docente: Ing. Miguel A. Ruiz Orellana 19 MEC 2240 Diseño Mecánico Como se ve en la figura, al estar traccionadas las placas con la fuerza P, el perno al apoyarse en ellas las aplasta con un área de contacto igual a su diámetro por el espesor de la placa. Ejercicio 1: Un perno de ¾” se usa para unir dos placas de 3/8” de espesor, como se observa en la figura. Determinar el esfuerzo de aplastamiento entre el perno y la placa. P σ σ := A 4000lbf 3 3 in⋅ in 4 8 σ = 14222.22 lbf 2 in Ejercicio 2: Dos pernos de ¾” se usan para unir tres placas, determinar el esfuerzo de aplastamiento entre las placas, además del esfuerzo cortante en los pernos. Ejercicio propuesto. Docente: Ing. Miguel A. Ruiz Orellana 20 MEC 2240 Diseño Mecánico Ejercicio 3 La figura muestra un guinche para levantar una bomba de 500 kg de peso, calcular: a) El diámetro del pasador de las ruedas b) El espesor de la plancha que sostiene el pasador de las ruedas c) El diámetro del gancho inferior Se considera la resistencia del material de 940 kgf/cm^2. Docente: Ing. Miguel A. Ruiz Orellana 21 MEC 2240 Diseño Mecánico Ejercicio 4 Del ejercicio de la figura es el esquema de un columpio al cual se ha subido una joven que pesa 40 kg. Cuando el columpio llega a la posición vertical este alcanza su máxima velocidad horizontal que es de 1m/s. el material de las cuerdas es pita plástica y el material de los soportes triangulares es acero ANSI 1020. Calcular: a) El diámetro de la pita (a corte) b) La tensión interna de la Pita en su sección central si esta mide 2 m. c) El diámetro de las varillas metálicas. Docente: Ing. Miguel A. Ruiz Orellana 22 MEC 2240 Diseño Mecánico 1.3 Deformación Unitaria “Cuando se aplica una fuerza a un cuerpo, este tiende a cambiar la forma y el tamaño del cuerpo; a esos cambios se les denomina deformación”….Hibbeler. Cuando se tiene un alargamiento o acortamiento de un segmento de un cuerpo sometido a una fuerza, y lo relacionamos esa deformación por unidad de longitud, encontramos su deformación unitaria. ε= δ L donde: ε = deformación unitaria δ = deformación L = Longitud del cuerpo Desde otro punto de vista, como el esfuerzo F es constante en toda la barra, todas las fibras longitudinales están estiradas uniformemente. Podemos entonces establecer el cociente entre el desplazamiento δ y la longitud L de la barra cuando está descargada, a este cociente se define como “deformación unitaria o especifica”. Docente: Ing. Miguel A. Ruiz Orellana 23 MEC 2240 Diseño Mecánico Revisemos algunos conceptos respondiéndonos estas preguntas: • La deformación de una barra de longitud “L” es “x”, ¿cuanto se deformará una barra de longitud “2L”? • 1.4 Influye el grosor (área transversal) de la barra su deformación? ¿Por qué? Diagrama Esfuerzo – deformación Este viene como resultados de las pruebas de tracción a las que se somete los distintos materiales para obtener sus propiedades mecánicas básicas. 1.4.1 Ensayo de Tracción. Consiste en someter una probeta con una sección F0 y con una longitud inicial L0; L0=5,65*(Fo)^1/2 ; a un esfuerzo axial de tracción, creciente generalmente hasta la rotura y con una longitud final Lu. Fig. 1.4.1. 1.4.2 Probeta tipo Diagrama Esfuerzo – Deformación A partir de los ensayos de tracción es posible calcular varios valores del esfuerzo empleado en la probeta, y a la vez registrar las deformaciones para cada esfuerzo. Graficando estos datos se obtiene un diagrama, el de esfuerzo – deformación. Docente: Ing. Miguel A. Ruiz Orellana 24 MEC 2240 Diseño Mecánico Por ejemplo en la figura se observa el diagrama esfuerzo deformación para el acero ST- 42 (es decir de 42 kgf/cm^2 de tensión admisible). 1.5 LA LEY DE HOOK 1.5.1 DEFORMACION AXIAL Se la enuncia a partir del diagrama tensión – deformación. La pendiente antes de llegar al punto de proporcionalidad expresa una relación entre la tensión y la deformación, esta relación se llama modulo de elasticidad “E”, así: tan α = σ =E ε De donde se deduce: σ = E ⋅ε que es la ecuación conocida como la ley de Hook. De las relaciones obtenidas anteriormente se puede expresar lo siguiente: σ= F δ = E⋅ A L Ordenando los términos se obtendrá: δ= F ⋅L σ ⋅L = A⋅ E E La cual relaciona la deformación con la fuerza aplicada, la longitud y área de la barra, y el módulo de elasticidad. Sin embargo se recuerda que la expresión anterior tiene validez bajo las siguientes hipótesis: • La carga ha de ser axial. • La barra debe ser homogénea y de sección constante. • La tensión no debe pasar el límite de proporcionalidad. Docente: Ing. Miguel A. Ruiz Orellana 25 MEC 2240 Diseño Mecánico El Módulo de Elasticidad “E”, también se conoce con el nombre de Módulo de Young, en honor al cientifico que formulo el mismo Thomas Young. Las dimensiones del módulo de elasticidad están expresadas en unidades de esfuerzo Para el caso del acero, volviendo a la gráfica se tendrá: a) Período elástico Este período queda delimitado por la tensión σe (límite de elasticidad). El límite de elasticidad se caracteriza porque, hasta llegar al mismo, el material se comporta elásticamente, es decir que producida la descarga, la probeta recupera su longitud inicial. En la práctica, este límite se considera como tal cuando en la descarga queda una deformación especifica remanente igual al 0.001 %. Este período comprende dos zonas: la primera, hasta el σp (límite de proporcionalidad), dónde el material verifica la ley de Hooke. La segunda entre σp y σe, si bien es elástica, no manifiesta proporcionalidad entre tensiones y deformaciones. b) Período elasto-plástico Para valores de tensión superiores al límite elástico, la pieza si fuera descargada no recobraría su dimensión original, apreciándose una deformación remanente acorde con la carga aplicada. A medida que aumenta la solicitación, la gráfica representativa es la de una función para la cual disminuye el valor de su Tangente, tendiendo a anularse en el tramo final del período, al cual se llega con un valor de tensión que se indica como σf (tensión de fluencia). c) Período plástico (fluencia) Una vez arribado al valor de tensión σf (límite de fluencia), el material fluye, es decir, aumentan las deformaciones sin que existe aumento de tensión. En realidad este fenómeno no es tan simple, ya que puede verse que la tensión oscila entre dos valores límites y cercanos entre sí, denominados límites de fluencia superior e inferior, respectivamente. La tensión de proporcionalidad resulta ser aproximadamente el 80% de la tensión de fluencia. Las investigaciones demuestran que durante la fluencia se producen importantes deslizamientos relativos entre los cristales. Como consecuencia de estos deslizamientos, en la superficie de la probeta aparecen las llamadas líneas de Chernov - Lüders, que forman con el eje de la misma un ángulo de 45º. Docente: Ing. Miguel A. Ruiz Orellana 26 MEC 2240 Diseño Mecánico d) Período de endurecimiento y de estricción Como consecuencia de un reacomodamiento cristalográfico, luego de la fluencia el material sufre un re-endurecimiento, que le confiere la capacidad de incrementar la resistencia, es decir, puede admitir un incremento de carga. Sin embargo en este período las deformaciones son muy pronunciadas. La tensión aumenta hasta alcanzar un valor máximo σR, denominado “tensión de rotura”, a partir del cual la tensión disminuye hasta que alcanza una determinada deformación de rotura, produciéndose la rotura física. La tensión σR no es en realidad la máxima tensión que se origina en la probeta sometida a carga. En efecto, alcanzado el valor de la deformación especifica correspondiente a σR, comienza a manifestarse en la probeta un fenómeno denominado “estricción”. Este consiste en la reducción de una sección central de la pieza. Esta reducción, progresiva con el aumento de la carga, hace que las tensiones aumenten y que, en realidad, el diagrama efectivo en lugar de presentar su concavidad hacia abajo muestra un punto de inflexión en las vecindades de σR y cambia su curvatura presentando una rama creciente hasta alcanzar la deformación de rotura εR. Debido a lo que hemos mencionado recientemente el diagrama que acabamos de ver suele denominarse “diagrama convencional σ - ε”, ya que los cálculos de las tensiones se realizan siempre sobre la base de suponer la sección transversal constante, con área igual a la inicial. Ejercicio 5 Determinar las deformaciones totales de la probeta de la figura. Si se quiere reducir la deformación a un tercio con la el doble de fuerza, ¿Cuánto sería la sección? 1,5 m Sección tranversal Ejercicios 6,7 y 8 Docente: Ing. Miguel A. Ruiz Orellana d=25 mm F=80 kip 27 MEC 2240 Diseño Mecánico 1.6 Tensiones Admisibles y Últimas σu Si se vuelve ha analizar el diagrama de tensión deformación, se puede reconocer una diferencia considerable entre el límite de fluencia o tensión de fluencia σf y el limite de resistencia última del material σu antes de que este se ropa. Muchas veces y sobre todo cuando se trata de diseños estáticos, se puede tomar como la tensión de diseño a la tensión de fluencia, entendiendo a esta como la tensión admisible para el diseño, admitiendo además que se da la diferencia σu / 1.7 σf como un factor de seguridad. Factor de Diseño El factor de diseño es una medida de seguridad relativa de un componente que soporta una carga. Este se denotará con “Ns”. La utilización de un factor de diseño viene dado por varias razones, entre las más importantes: a) Las variaciones en las propiedades del material. b) Tipos de carga al que esta sometido el componente. c) Cargas inesperadas a futuro. d) Fallas imprevistas debido a la naturaleza del material. e) Incertidumbre debido a los métodos de análisis. f) Condiciones de trabajo del equipo. Los factores de diseño toman distintos valores, de acuerdo a las condiciones que se presenten, por ejemplo: • Para el caso de estructuras metálicas estáticas, Ns=2 • Cuando las estructuras son de material quebradizo, Ns=3 Docente: Ing. Miguel A. Ruiz Orellana 28 MEC 2240 Diseño Mecánico • Para elementos de máquinas con condiciones de cargo y/o material no definido, Ns=3 • Elementos de máquinas con material quebradizo, Ns=4 • Cuando los elementos de máquinas deben asegurar las vidas humanas, Ns=5 El ingeniero a cargo del diseño debe seleccionar el factor de diseño de acuerdo a las circunstancias que se encuentren. 1.8 Tensión de Diseño La tensión de diseño será aquella con la que se comparará las tensiones solicitantes o de la cual se apoyara el ingeniero en los cálculos para obtener las secciones requeridas. La tensión de diseño en su forma más general se define así: σd = σu Ns Ejercicio 9 La viga rigida BCD está unida por pernos a una barra de control en B, a un cilindro hidráulico en C y a un soporte fijo en D. los diámetros de los pernos db=dd=3/8”, y dc= ½” . Cada una trabaja con una doble cortante y tiene unos esfuerzos de σu=60 ksi y τs=40 ksi. La barra AB tiene un diámetro de 7/16”. Si las condiciones de carga no se conocen muy bien, halle la máxima fuerza hacia arriba que se puede aplicar al cilindro en C. Docente: Ing. Miguel A. Ruiz Orellana 29