Tecnología del Hormigón para su Empleo en Pequeñas Obras

Anuncio

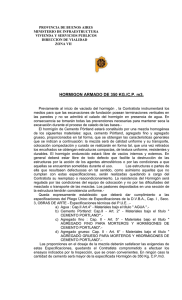

Diseño, Elaboración y Control de Mezclas de Hormigón Ing. Diego Calo DIRECCIÓN NACIONAL DE VIALIDAD San Miguel de Tucumán, 30 de Septiembre y 1 de Octubre de 2014 2 Temario: INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 3 Tecnología de Alto Rendimiento Implicancias: • Producción continua y de grandes volúmenes. • Alto consumo de materiales. • Se transporta en camiones volcadores. • Encofrados Deslizantes Clave: Uniformidad en las Propiedades de la Mezcla y en la Velocidad de Colocación. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Consumos estimados para producir 125 m3/hora Componente Fórmula Tipo Consumo diario Cemento 350Kg 350 t/día Agua 150 l 150 m3/día Arena 650 Kg 650 t/día Piedra 6-20 550 Kg Piedra 20-38 700 Kg 2000 550 t/día toneladas det/día áridos 700 Plastificante 1,14 Kg 1400 kg/día Incorporador 0,114 Kg 140 kg/día INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 4 5 Filosofía para asegurar la Calidad • Para el logro de los objetivos se debe establecer un proceso controlado: • El sistema debe permitir: – Cumplir las especificaciones técnicas – Mantener en el tiempo la uniformidad de las propiedades y la calidad del pavimento. La experiencia indica claramente que es necesario actuar en forma preventiva dado que la TAR no nos permite esperar 7 días para detectar tendencias INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Especificación de Resistencia P.E.T.G. Ed. ´98 D.N.V. A.I.4 FÓRMULA PARA LA MEZCLA d) La resistencia a la compresión será tal que permita alcanzar la exigencia establecida en A.I.6 d) y la Resistencia media a la Rotura por Flexión correspondiente a la fórmula de obra será de 45 kg/cm2 como mínimo, según norma IRAM 1547 o la que se establezca en la especificación particular. A.I.6 CARACTERÍSTICAS Y CALIDAD DEL HORMIGÓN d) Resistencia cilíndrica de rotura a compresión a la edad de 28 días. El control de resistencia se realizará mediante el ensayo de testigos cilíndricos extraídos de la calzada terminada, acondicionados y ensayados según la norma IRAM 1551. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 6 Especificación de Resistencia P.E.T.G. Ed. ´98 D.N.V. (II) A.I.6 CARACTERÍSTICAS Y CALIDAD DEL HORMIGÓN d) Resistencia cilíndrica de rotura a compresión a la edad de 28 días. La resistencia a compresión del Hº, corregida por esbeltez, para cada testigo será mayor o igual 315 kg/cm2 con la tolerancia indicada en A.I: 9.5.3 A.I.9.5.3 RESISTENCIA DEL Hº de la CALZADA TERMINADA i) Para cada zona se deberán cumplir las siguientes exigencias: La resistencia de los testigos a la compresión, corregida por esbeltez, será mayor o igual a la resistencia en A.I.6, admitiéndose hasta un 10% de testigos por debajo de este valor (valores defectuosos). INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 7 Resistencia de Diseño para la mezcla El PETG exige una resistencia media a Flexión y establece un valor mínimo en testigos aceptando un 10% de valores defectuosos por zona. Por otro lado, durante el diseño del pavimento se adopta un Módulo Resistente a la Flexión (MRF) a 28 días. La mezcla de hormigón se diseña a partir de una resistencia media a la compresión objetivo determinada en probetas cilíndricas. Asimismo, el control de producción se realiza a través del ensayo de probetas moldeadas. Necesitamos estimar en forma adecuada la resistencia media cilíndrica que cumpla los requisitos de flexión y garantice superar la mínima para los testigos calados. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 8 9 Estimación de la resistencia cilíndrica de diseño a partir del MRF Según la PCA: MRF = k (f’cm)½ donde k medio es de: 0,7 para canto rodado y de 0,8 para piedra partida Podemos estimar entonces la resistencia de diseño a la compresión (f’cm) para el hormigón como sigue: f’cm = ( MRF / k) 2 INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Estimación de la resistencia cilíndrica de diseño: Ejemplo de cálculo (MRF) 10 Adoptando un k medio de 0,75 y 4,5 MPa obtendremos: f’cm = (4,5 / 0,75)2 = 36 MPa En forma análoga, si se asume que: MRF 0,12 a 0,14 x f´cm adoptando el valor medio 0,13; tendremos que: f’cm = (4,5 / 0,13 ) = 34,6 MPa Ambos criterios son más o menos coincidentes y se puede concluir que con una f´cm de 36 MPa cumpliríamos el requisito a flexión. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Resistencia media esperable sobre testigos calados del pavimento La compactación eficaz sumada a un eficiente método de curado permiten alcanzar resistencias efectivas elevadas en el hormigón de pavimento, poco menores (hasta un 10 %), y algunas veces hasta comparables a las determinadas sobre probetas moldeadas. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 11 Resistencia a compresión 28 días [kg/cm 2] 500 450 Resistencia media esperable sobre testigos testigos calados del pavimento probetas 400 350 300 250 01-Ene 15-Ene 29-Ene 12-Feb 26-Feb Fecha de colocación media Testigos 356 Probetas 382 Relación Test / prob desvio 27,2 27,1 0,93 C.V. 0,08 0,07 INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 12 Estimación de la resistencia cilíndrica de diseño: Ejemplo de cálculo (Testigos) Además del MRF, por otro lado debemos cumplir: f’mín test = 315 kg/cm2 31 MPa Con un riesgo del 10% y un C.V. de 0,10; tendremos: (universo) f´cm test = 31 + 1,28 x 3,1 (por zona) f´cm test = 31 + 1,319x 3,1 35 MPa Si estimamos que: f test 0,90 f´cm (probetas) Obtenemos una resistencia media objetivo en probetas: f’cm = 39 MPa INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 13 14 Resistencia cilíndrica media adoptada • Tomamos el mayor de ambos valores, es decir 39 MPa. • Se debe tener en cuenta que en producción sería esperable obtener valores algo menores respecto de los constatados en la etapa de diseño en laboratorio, por otro lado la dispersión de resultados será algo mayor. • Con un control de Calidad adecuado, es razonable establecer ésta “pérdida” de resistencia entre 5 y 10%. Por lo cual deberemos mayorar nuestra media objetivo en el diseño de la mezcla, como sigue: f’cm (lab) = f’cm (prod) / 1,075 = 42 MPa Se adopta entonces una media objetivo para la etapa de diseño en laboratorio de 42 MPa. Siendo esperable tener en producción unos 39 MPa. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 15 Resistencia de diseño: De acuerdo al presente análisis se encuentra que sería necesario tener: Probetas en laboratorio: f´cm = 42 Mpa Probetas en producción: f´cm = 39 Mpa Con ello se cumpliría satisfactoriamente: f´mín test = 315 kg/cm2 - PETG DNV Ed. 1998 Con se cumpliría con cierta holgura (p/ agreg. Triturados): MRF media = 45 kg/cm2 PETG DNV Ed. 1998 INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 16 Proceso de diseño de la mezcla • Datos de la obra (f´cm, As., T.M., tipo de transp., etc.) • Caracterización de los materiales componentes • Aplicación de un método racional para el diseño de mezclas (Método ICPA) • Verificación y ajuste en pastones de prueba (laboratorio) • Ajuste en escala de obra Implementación de Control de Calidad para verificar el cumplimiento de los supuestos durante el diseño. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 17 Diseño Racional de Mezclas de Hormigón Método ICPA INSTITUTO DEL INSTITUTO DEL CEMENTO PORTLAND ARGENTINO CEMENTO 18 Métodos de Diseño: Introducción • El diseño de una mezcla es un proceso que consiste en tres pasos interrelacionados: – Selección de los constituyentes del hormigón. – Determinación de sus cantidades relativas para producir un hormigón de las características apropiadas y lo más económicamente posible. – Ajuste de las cantidades estimadas mediante su ensayo en pastones de prueba. La mayoría de los métodos están orientados a obtener cierta resistencia a la compresión y una determinada consistencia, aunque muchas otras propiedades del hormigón son importantes. INSTITUTO DEL INSTITUTO DEL CEMENTO PORTLAND ARGENTINO CEMENTO 19 Requisitos de una Mezcla de Hormigón • Un diseño de mezcla será satisfactorio si se cumple simultáneamente: – Trabajabilidad apropiada – Resistencia adecuada – Economía En general, la mezcla más económica será aquella con menor contenido de cemento sin sacrificar la calidad del hormigón. Entonces, si asociamos la “calidad” a la relación agua/cemento, es evidente que debemos reducir la demanda de agua de la mezcla, manteniendo la calidad. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 20 Trabajabilidad • El hormigón debe reunir la trabajabilidad, la resistencia mecánica, y la durabilidad adecuadas. • Un Hº de clase resistente adecuada pero con trabajabilidad deficiente puede generar pérdidas importantes en la resistencia y la durabilidad del pavimento. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 21 Resistencia • Por ser un material estructural, la resistencia debe cumplir los requisitos establecidos en el Pliego y en la etapa previa de diseño. • En general se especifica una resistencia característica. • La resistencia media debe ser mayor que la resistencia especificada para contemplar la variabilidad inherente a la producción del hormigón. • Esta diferencia será menor cuando se reduce la variabilidad mediante un Control de Calidad apropiado. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 22 Definiciones de Resistencia • RESISTENCIA POTENCIAL – Es un indicador de la calidad del material • RESISTENCIA EFECTIVA – Se determina mediante testigos calados • VALOR DE UN ENSAYO – Es el promedio de al menos dos resultados • RESITENCIA MEDIA (f´cm) – Es la media aritmética de los valores de ensayo • RESISTENCIA CARACTERÍSTICA – Es un valor estadístico; f´ck = f´cm - 1,28 S INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Evolución de la Resistencia 56 115 103 Evolución de la resistencia del Hº en el104 tiempo (curado húmedo) 90 120 Resistencia a la compresión [%] 140 120 100 80 60 Cemento A 40 Cemento B 20 0 0 20 40 60 80 Edad [días] INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 100 24 Resistencia a la compresión a adoptar • Se debe tener en cuenta que en producción sería esperable obtener valores algo menores respecto de los constatados en la etapa de diseño en laboratorio, por otro lado la dispersión de resultados será algo mayor. • Con un control de Calidad adecuado, es razonable establecer ésta “pérdida” de resistencia entre 5 y 10%. Por lo cual deberemos mayorar nuestra media objetivo en el diseño de la mezcla, como sigue: f’cm (lab) = f’cm (prod) * 1,075 INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 25 Economía • Adoptar el menor asentamiento (mezcla más seca) que permita, transportar, colocar y compactar el hormigón adecuadamente con los medios disponibles. • Elegir el mayor tamaño máximo del agregado, siempre que sea compatible con el tamaño del elemento, y limitándolo a 37,5 mm. • Optimizar la relación entre agregados finos y gruesos. • Evaluar el costo relativo entre las distintas fracciones. • Emplear aditivos. La reducción en el contenido unitario de cemento tiene otras ventajas adicionales, como una menor contracción y menor generación de calor. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 26 Proceso de diseño de la mezcla • Datos de la obra (f´cm, As., T.M., tipo de transp., etc.) • Caracterización de los materiales componentes • Aplicación de un método racional para el diseño de mezclas (Método ICPA) • Verificación y ajuste en pastones de prueba (laboratorio) • Ajuste en escala de obra Implementación de Control de Calidad para verificar el cumplimiento de los supuestos durante el diseño. INSTITUTO DEL INSTITUTO DEL CEMENTO PORTLAND ARGENTINO CEMENTO 27 Limitaciones del Método • El método ICPA es útil para el diseño de mezclas convencionales y no puede emplearse para el diseño de hormigones especiales y livianos. • Permite asegurar la durabilidad bajo las condiciones comunes de exposición del hormigón, respetando las reglas del arte referidas al mezclado, transporte, colocación, compactación y curado. • Como en otros métodos, se deben conocer las propiedades o características de los materiales componentes, así como las condiciones particulares de la obra y el equipamiento disponible. • Las relaciones causa/efecto entre las propiedades de los componentes y las características del hormigón son muy complejas para considerarlas a todas en un mismo modelo; por ello, éste selecciona las más relevantes y establece pautas adicionales que contemplan estos posibles cambios. • Siempre se deben verificar los supuestos en pastones de prueba. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 28 Método ICPA para Diseño de Mezclas Selección de la resistencia de diseño Elección del asentamiento objetivo Elección del Cemento a emplear Contemplar la incorporación de aire Distribución granulométrica de los agregados: Seleccionar curva apropiada Cálculo del módulo de finura Gráfico mezclas Mezclas ejemplo Estimación de la cantidad de agua necesaria Ábaco 1 Selección de la relación agua cemento Ábaco 2 Cálculo del contenido unitario de cemento (CUC) Determinación de las cantidades de agregados por diferencia a 1000 litros de los volúmenes de agua, cemento , y aire. Planilla Proporcionamiento de los agregados según la curva adoptada. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 29 Agregados: Integración de mezclas 14 TI SI IRAM C R 9 Dyc R 6 T VIII Fuller RN 127 R6 T I Calafate IRAM A RP 39 R 6 T II Ezeiza IRAM B R 9 Rogg R 6 TVI Acc. Glaciar 100 90 80 % Pasa 70 60 50 40 30 20 10 0 0,150 0,300 0,600 1,18 2,36 4,75 Tamiz IRAM 9,5 19,0 12,5 25 37,5 50 63 http://www.icpa.org.ar/index.php?IDM=169&alias=Plataforma-del-hormigon INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 30 Abaco 1: Demanda de agua del hormigón en función del asentamiento y el MF del agregado total MF 250 3,0 240 3,5 Demanda de agua [l/m3] 230 220 4,0 210 200 4,5 190 5,0 5,5 6,0 6,5 180 170 160 150 140 130 120 110 100 0 2 4 6 8 10 12 14 16 18 20 Asentamiento [cm] Válido para Canto Rodado, para agregados triturados incrementar la demanda 5-10 % Con Aditivo plastificante, reducir 5-7 % del agua Con AII, reducir el agua en 2 a 3 % por cada punto de aire menos uno (AII-1%) INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Abaco 2: Resistencia del hormigón en función de la Resistencia del hormigón a 28 días [MPa] relación a/c para distintas categorías de cemento 70 CP 30 CP 40 CP 50 60 50 40 30 20 10 0 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 Relación agua/cemento Válido para Canto Rodado; con Piedra Partida, las resistencias aumentan un 20 %. El aire incorporado (A%) reduce las resistencias en 5 % por cada (A%-1%) INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 31 32 Fórmula de Obra Componente Cemento Agua Arena Fina natural Arena de Trituración Piedra Partida 6-20 Piedra Partida 10-30 0,4% Plastificante Incorporador de aire 0,03% 3,5% Aire Total Componente Cemento Agua Arena Fina natural Arena de Trituración Piedra Partida 6-20 Piedra Partida 10-30 0,4% Plastificante Incorporador de aire 0,03% 3,5% Aire Total Peso seco [kg/m3] Densidad [kg/dm3] Vol Solido [kg/m3] 350 145 3,15 1,00 2,64 2,70 2,76 2,74 1,15 1,02 n/c 111 145 1,4 0,105 n/c 0,41 Peso humedo [kg/m3] Densidad [kg/dm3] Vol Solido [kg/m3] 350 145 3,15 1,00 2,64 2,70 2,76 2,74 1,15 1,02 n/c 111 145 177 85 248 198 1,22 0,10 35 1000 Vol. Agreg [dm3] 708 % en vol. 0,250 0,120 0,350 0,280 1,000 1,22 0,10 35 292 Peso seco [kg/m3] 1,4 0,105 n/c 0,41 Peso SSS [kg/m3] Peso SSS [kg/m3] Peso humedo [kg/m3] INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Vol. Agreg [dm3] 708 % en vol. 0,250 0,120 0,350 0,280 1,000 Fórmula de Obra (II) Componente Cemento Agua Arena Fina natural Arena de Trituración Piedra Partida 6-20 Piedra Partida 10-30 0,4% Plastificante Incorporador de aire 0,03% 3,5% Aire Total Componente Cemento Agua Arena Fina natural Arena de Trituración Piedra Partida 6-20 Piedra Partida 10-30 0,4% Plastificante Incorporador de aire 0,03% 3,5% Aire Total Peso SSS [kg/m3] 33 Peso seco [kg/m3] Densidad [kg/dm3] Vol Solido [kg/m3] Peso humedo [kg/m3] Vol. Agreg [dm3] 350 145 467 229 684 543 1,4 0,105 n/c 0,41 3,15 1,00 2,64 2,70 2,76 2,74 1,15 1,02 n/c 111 145 177 85 248 198 1,22 0,10 35 1000 Peso seco [kg/m3] Densidad [kg/dm3] Vol Solido [kg/m3] Peso SSS [kg/m3] Peso humedo [kg/m3] Vol. Agreg [dm3] 350 145 467 229 684 543 1,4 0,105 n/c 0,41 3,15 1,00 2,64 2,70 2,76 2,74 1,15 1,02 n/c 111 145 177 85 248 198 1,22 0,10 35 1000 350 145 470 230 685 544 1,40 0,11 n/c 2426 350 122 480 242 686 544 1,40 0,11 n/c 708 % en vol. 0,250 0,120 0,350 0,280 1,000 708 % en vol. 0,250 0,120 0,350 0,280 1,000 INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 34 Verificación de la Fórmula Todo método racional entrega una dosificación teórica. La misma deberá verificarse y eventualmente ajustarse en pastones de prueba en escala de laboratorio. Independientemente de la especificación se debe trazar la curva de evolución de resistencia para nuestro conjunto de materiales. La dosificación se someterá a consideración de la Inspección con la debida anticipación. Un Diseño de Mezcla será EXITOSO si se cumplen las condiciones de trabajabilidad, los requisitos de resistencia, y la mezcla es económica. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 35 Control de Producción: Metodología Objetivo: Verificar los supuestos en la Etapa de diseño, y cumplimentar las exigencias del PET. Se debe apuntar a un control preventivo, como herramienta rápida para la toma de decisiones. Establecer un control intensivo sobre la calidad y uniformidad de los componentes. Verificar frecuentemente los procedimientos de dosaje, medición y mezclado en la planta de Hº. Materiales de calidad satisfactoria y uniforme, medidos con precisión, en las proporciones adecuadas, producirán hormigones de buena calidad INSTITUTO DEL CEMENTO PORTLAND ARGENTINO HORMIGÓN EN ESTADO FRESCO: Propiedades deseables – Trabajabilidad adecuada – Cohesión segregación) (ausencia de – Se busca que el material sea homogéneo (punto de vista macro) – Temperatura (13 °C < T < 32° C) – Tiempo de fraguado (acorde con los tiempos de transporte, colocación, compactación y terminación). INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 36 Control de Recepción : Hº en Estado Fresco • Es una práctica habitual que la consistencia del hormigón se evalúe exclusivamente en forma visual, por lo se introduce una gran variabilidad. Desconocemos la cantidad de agua que tiene la mezcla. • Recordemos que la resistencia y la durabilidad son fuertemente dependientes de la a/c. Por ello es imprescindible determinar el asentamiento, y las propiedades en estado fresco. • Posteriormente, se deberán moldear además probetas para verificar el cumplimiento de la resistencia especificada. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 37 38 Toma de muestras • No deberá estar alterada ni contaminada • Se toman al momento de la descarga • Se evitará la primera y última porción del pastón • Cantidad 40 % mayor que la necesaria, y como mínimo 30 litros • Siempre se remezclará manualmente. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 39 Trabajabilidad • Es la facilidad con que el hormigón puede ser mezclado, transportado, colocado y compactado con los medios disponibles en obra. • No depende exclusivamente del hormigón sino también del equipamiento disponible, del tipo de elemento a hormigonar y de los métodos de colocación y compactación a utilizar. • Está influenciada además, por el clima, distancias de transporte, tiempo y forma de descarga, etc. • La característica del hormigón que puede medirse es la consistencia. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Qué información entrega el cono? • La propiedad del hormigón que puede medirse es la consistencia mediante el asentamiento en el tronco de cono. • Podemos además observar el aspecto y la cohesión. • Verificar el “Cierre adecuado” de la mezcla (ausencia de oquedades). • Nos da idea de la trabajabilidad. •Verificamos segregación. la ausencia de INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 40 41 Cohesión • Es la aptitud del hormigón de mantenerse como una masa plástica sin ningún tipo de segregación. • Depende de: – contenido de material fino (pasa # 300 m); – la cantidad de agua; – el asentamiento; – aire intencionalmente incorporado. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 42 Exudación • Se produce luego de la colocación y terminación del hormigón por la sedimentación de las partículas sólidas de mayor P.e., y el ascenso a la superficie del agua. • Depende del contenido de material fino (pasa # 300 m), del cont. de polvo, de la finura del cemento de la cantidad de agua, del tiempo de fraguado y del aire intencionalmente incorporado. • La exudación es necesaria para evitar la fisuración plástica. • Una exudación excesiva se transforma en un problema. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Control de producción H° Fresco Asentamiento Se evalúa la trabajabilidad, cohesión, etc. Peso Unitario y Contenido de aire incorporado Se determina el contenido de aire y se controla el rendimiento de la fórmula de hormigón. Temperatura del hormigón fresco Controlar la temperatura y llevar un registro, complementarlo con la temperatura ambiente. Frecuencia sugerida: Dos primeros camiones, y cada vez que se realizan moldeos de probetas. Controlar periódicamente la terminación superficial y bordes de calzada INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 43 Controles sobre el hormigón endurecido INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 45 Resistencia: compresión flexión y desgaste • Es un parámetro importante ya que es un material estructural y define, junto con el espesor la capacidad de carga del pavimento. • Se debe cumplir con los requisitos y supuestos establecidos en el cálculo estructural, y en el Pliego de Especificaciones. • Depende de la relación a/c, del conjunto de materiales, de la compactación, del curado, y está influenciada por la calidad de los ensayos. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 46 Control de la resistencia del H° Eº Moldeo de probetas cilíndricas: Pastones Muestras 1 1 2a5 2 6 a 10 3 11 a 20 4 • Moldeo a pie de obra, juegos de 2 probetas por edad y por condición de ensayo como mínimo. • Curado en condiciones normalizadas • Condición de aceptación a la edad de 28 días, sin embargo se recomienda contar con valores a 3 y 7 días. Autocontrol preventivo. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Moldeo de probetas • Se deben colocar los moldes sobre una superficie plana y firme. • Se llenan en tres capas de igual volumen, y cada capa se compactará con 25 golpes de varilla normalizada. • Al compactar la primera capa se debe cuidar de no golpear el fondo, y cuando se compacte la segunda se penetrará levemente la anterior. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 47 48 Conservación de las probetas • Los moldes deben quedar protegidos de la incidencia del sol y de temperaturas extremas. • Se debe evitar la evaporación superficial. • Se desmoldan luego de 24 horas (o antes de enviar al laboratorio) y se conservarán en condiciones controladas de temperatura y humedad hasta la fecha de ensayo. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 49 Control de recepción del Hormigón de Calzada Extracción de testigos calados del Pavimento para la determinación de: Resistencia a la Compresión Espesores Evalúan la resistencia efectiva, se tiene en cuenta: La compactación recibida Las condiciones de curado INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Compactación • Todo hormigón compactarse, salvo especiales. debe casos • Evitar tocar las armaduras con los vibradores. • Las tareas de compactación y terminación se deben completar antes de que se haya iniciado el fraguado. • Durante y/o inmediatamente luego de la colocación el hormigón debe ser compactado hasta la máxima densidad posible, sin producir segregación. • Nunca se debe colocar Hº sobre otro que aun no ha sido compactado. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 50 51 Defectos en la Compactación La energía de compactación está relacionada con la consistencia del Hº DEFICIENTE • Oquedades, cuando el espacio entre partículas de agregado grueso no se llena con mortero. • Pérdidas importantes de resistencia. • Aire atrapado en forma excesiva. • Juntas frías. • Asentamiento plástico. • Fisuras. EXCESIVA • Segregación • Pérdidas de resistencia superficial. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 52 Curado • Todo hormigón debe curarse. • El curado consiste en evitar el secado prematuro del hormigón. • Hay distintos procedimientos de curado eficiente. (evitar el secado – agregar agua) • El curado debe prolongarse hasta tanto se asegure una adecuada resistencia. • El curado temprano sirve para evitar la fisuración plástica en el caso de elementos superficiales como pavimentos. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Efecto del Curado en la resistencia Un curado adecuado, garantiza una correcta evolución de las resistencias. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 53 54 Qué aspectos pueden evaluarse en un sistema de curado? • Eficiencia • Retardo en el régimen de secado • Metodología de aplicación • Facilidad, homogeneidad de la protección • Momento de la aplicación • Mientras más temprano, mejor. Contribuye a reducir fisuración plástica • Evaluar ompatibilidad con procedimientos futuros a realizar • Procedimiento constructivo INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Métodos de curado INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 55 56 Aplicación de la membrana de curado • Se aplica con inyectores que aseguren la correcta dispersión del producto. • Debe asegurarse la homogeneidad (agitación del tanque, pigmento blanco) • La dosis media es de 200 a 300 g/m2 • SE APLICA ANTES DE QUE SEQUE LA SUPERFICIE, inmediatamente luego del texturado. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 57 Curado: Buena aplicación INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 58 Mala distribución del curado INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 59 Efectos del curado defectuoso INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Fisuras no debidas a cargas: momento de aparición • Plásticas • Contracción 60 • A las pocas horas. Típico mapeo, puede haber fisuras paralelas • Luego de varias horas hasta algunos días, típicamente transversal a la mayor dimensión INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 61 Hormigón en tiempo frío El Reglamento CIRSOC, indica que existe condición de tiempo frío cuando: La temperatura media diaria es menor a 5 °C durante tres días consecutivos. El Código ACI, establece además del requisito anterior, el siguiente: Temperatura ambiente menor o igual a 10 °C durante 12 horas consecutivas dentro de las primeras 72 horas posteriores a la colocación del hormigón. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 62 Temperaturas bajas < 5°C Efecto Consecuencia Retardo del fraguado •Mayor tendencia a la fisuración plástica •Aumento en los tiempos de desmolde y aserrado Retardo en la hidratación del cemento •Menor resistencia inicial •Mayor resistencia final •Prolongación del curado INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Daños por Congelamiento • No hay mecanismo alguno para proteger al hormigón joven del deterioro por congelamiento, el único recurso práctico es evitar que se congele. • Se deben tomar precauciones en el momento de la colocación del hormigón y algunas horas posteriores, Hº joven con resistencia menor a los 4 MPa. • Dado que el agua no está a la presión atmosférica sino que está sometida a diferentes grados de tensión en función del diámetro del capilar que ocupa, las temperaturas para provocar su congelamiento son inferiores a 0 °C. Como dato práctico, debemos preocuparnos por temperaturas inferiores a -5 °C. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO El AII no es suficiente para evitar el daño por congelamiento en el hormigón joven INSTITUTO DEL CEMENTO PORTLAND ARGENTINO Relación entre temperatura del aire y el comportamiento del hormigón - 10 °C Fresco Joven f’c < 4 Mpa - 5 °C No hormigonar Deterioro irreversible 0 °C 5 °C Precauciones 15 °C Retardo fragüe Evolución lenta de la resistencia Hum < Sat crít. Endurecido f’c > 4 Mpa Hum > Scrít. + AII Evolución lenta de resistencia Hum > Scrít sin AII INSTITUTO DEL INSTITUTO DEL CEMENTO PORTLAND ARGENTINO CEMENTO 65 66 Tiempo frío: recomendaciones prácticas • Utilizar relaciones a/c menores a 0,45 • El AII reduce la demanda de agua, aunque no sea requisito por no estar afectado a ciclos de congelamiento y deshielo. • Se ha verificado experimentalmente el aporte de la membrana de curado (resina) en la conservación de la temperatura del Hº. • Comenzar la jornada de trabajo con temperatura > 2ºC en ascenso. • No colocar hormigón (Disposición CIRSOC). con temperatura inferior a • Finalizar la jornada con temp. amb. de 5ºC en descenso. • Empleo de film o mantas para cubrir el pavimento. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 16ºC, Hormigón en tiempo frío • A pesar de que el pavimento no esté sometido a ciclos de congelamiento y deshielo, se deben tomar precauciones en el momento de la colocación del hormigón y algunas horas posteriores, Hº joven con resistencia menor a 4 MPa • Se debe prevenir el deterioro asociado con la expansión de volumen que sufre el agua al congelarse. • Monitorear y registrar la evolución de temperaturas en la sección de hormigón y del ambiente. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 67 Control de temperatura en Hormigón Joven 05-Jun 25 08-Jun 13-Jun Temperatura [ºC] 20 15 10 5 0 -5 15:00 18:00 21:00 0:00 3:00 6:00 9:00 12:00 15:00 Hora del día INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 18:00 69 Hormigón en tiempo caluroso Se define como tiempo caluroso, a cualquier combinación de elevada temperatura ambiente, baja H.R. y vientos, que tiendan a perjudicar la calidad del Hº fresco. Recaudos Generales: Se prestará especial cuidado en las tareas de curado. Trabajar con la menor demanda de agua y cemento posible. Diseñar la mezcla con el menor contenido de arena, que permita trabajabilidad y terminación adecuadas. Mantener los acopios de áridos gruesos saturados. Regar la cancha, previo a la colocación del Hº. Controlar la evolución de las temperaturas. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 70 Temperatura altas Efecto Consecuencia Aceleración del fraguado Menor tiempo disponible Riesgo de juntas frías Evaporación rápida Mayor tendencia a la fisuración plástica Aceleración de las reacciones de hidratación Más demanda de agua Mayor resistencia inicial Menor resistencia final Mayor Gradiente Térmico durante las primeras horas Mayor Riesgo de Fisuración Térmica INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 71 Recaudos adicionales • Aplicar el compuesto de curado en la dosis apropiada tan pronto se finalicen las tareas de terminación. • Verificar una correcta distribución del producto y el tiempo de formación de la membrana. • Verificar elasticidad y comportamiento. • Bajo condiciones rigurosas puede considerarse la adopción de medidas de protección adicionales: • Incorporación de pantallas, mantas, para proteger el pavimento del sol y/ viento. • Modificar los horarios de pavimentación. INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 72 Efecto de la hora de colocación en la temp. del pavimento 60 55 Temperatura [ºC] 50 45 40 35 30 25 9:00 11:00 13:00 15:00 17:00 19:00 Hora INSTITUTO DEL CEMENTO PORTLAND ARGENTINO 21:00 MUCHAS GRACIAS Ing. Diego Calo Coordinador Departamento Técnico de Pavimentos [email protected]