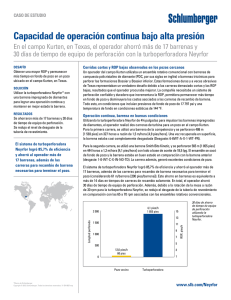

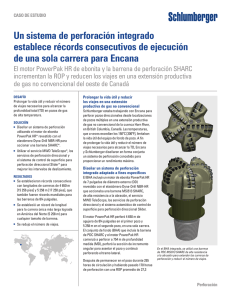

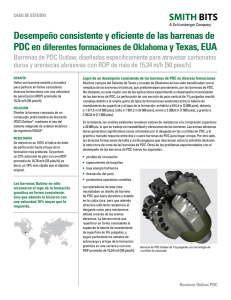

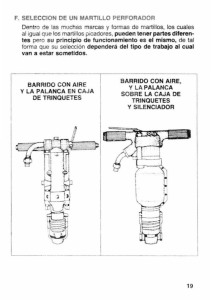

Registros de resonancia magnética Evaluación de

Anuncio