Carlos Alcaraz multiplica su producción

Anuncio

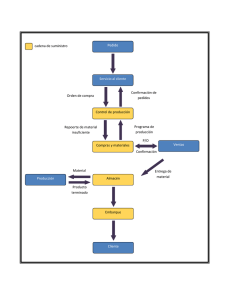

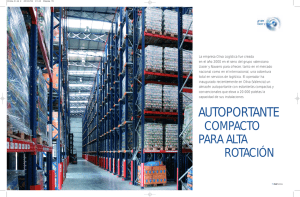

Carlos Alcaraz multiplica su producción La empresa de suministros eléctricos Carlos Alcaraz ha llevado a cabo un importante proceso de modernización en su almacén central. Con la instalación de dos mini-load, y un puesto de picking con el sistema pick to light para la preparación de pedidos, ha conseguido aumentar cinco veces su producción. a empresa Carlos Alcaraz lleva desde mediados de los años setenta encargándose del almacenaje, distribución y venta de todo tipo de suministros eléctricos. Su fundador ha tenido varios locales hasta que, en junio de 1996, trasladó definitivamente su almacén al polígono de Gualdalhorce (Málaga), unas instalaciones idóneas para su intensa actividad. L Detalle de los caminos de entrada al mini-load y de los contenedores empleados. Una de las principales características de esta empresa es que sus clientes abarcan todos los sectores dentro del campo eléctrico. De esta forma, pueden suministrar material a un pequeño comerciante o abastecer a una gran industria. Carlos Alcaraz comenzó su andadura profesional en la ciudad de Málaga, para unos años más tarde empezar a abrir delegaciones en otras capitales andaluzas y en pueblos como Antequera, Fuengirola o Arroyo de la Miel. Aunque durante muchos años la central de Carlos Alcaraz ha estado en el centro de Málaga, en julio de 1996 se trasladaron al polígono 42 BestPractices de Guadalhorce por problemas de infraestructura. En febrero de 2000, la nave había vuelto a quedarse pequeña, por lo que decidieron ampliar y unificar las tres naves donde está ahora la central de esta compañía andaluza. "No hemos querido quedarnos atrás en lo que a las nuevas tecnologías se refiere, así que en septiembre de 2004 decidimos instalar dos miniload y un puesto de picking con pick to light para automatizar el almacén", comenta José Miguel Moya, responsable de logística de la empresa. Almacén regulador Entre 50 y 60 personas trabajan en la sede central de Carlos Alcaraz que, además de funcionar como una delegación más, sirve de almacén regulador. Éste se empezó a construir en febrero de 2005 y se puso en marcha durante septiembre del mismo año. "Fue una operación bastante complicada, ya que las obras se llevaron a cabo mientras se seguía trabajando, es decir, al tiempo que los operarios preparaban pedidos o recibían mercan- almacén automático mini-load / CARLOS ALCARAZ El picking dinámico se emplea en los casos de pedidos de unidades. carse entre seis y siete módulos de 2, 2,70 y 4,30 m. Estos módulos tienen una capacidad de entre dos y cuatro paletas, dependiendo de la longitud de cada uno de ellos. En otra parte de la nave se han ubicado las bobinas; las estanterías son muy parecidas a las de las paletas, aunque éstas son más resistentes. Para dar cabida a todas las bobinas que normalmente se guardan en este almacén, se han dispuesto en dos pasillos 25 líneas de estanterías de 33 m de largo por 6 de alto. "En cada una de ellas hay espacio para cuatro módulos de 1,10 m de longitud. La capacidad total de esta zona es de 200 bobinas, cuyo peso oscila entre 200 y 1.200 kg, y las medidas varían entre 60 cm de diámetro hasta 1,6 m", describe José Miguel Moya. Los beneficios del ‘pick to light’ El número de pedidos solicitados a la empresa Carlos Alcaraz ha ido aumentando año tras año. Por este motivo, desde el departamento de logística se pensó en comprar un puesto de picking con pick to light para ahorrar todo el tiempo posible en su preparación. Desde la adquisición de esta máquina, no sólo ha disminuido el número de horas empleadas en la organización del material que había que mandar a los clientes o a las delegaciones, sino que además se ha ahorrado en costes, y el número de operarios que antes se encargaba de esta tarea ha disminuido considerablemente. Ahora, estos empleados pueden ocuparse de otras labores dentro del almacén. 44 BestPractices Estanterías dinámicas "La preparación de pedidos se efectúa a partir del primer nivel de carga de las estanterías cuando hay que coger cajas. Por el contrario, si los encargos son de unidades se emplean estanterías de picking dinámicas", señala José Miguel Moya, responsable de logística de la empresa. Normalmente se reciben unos 500 pedidos diarios –con una medida de cinco líneas cada uno–, pero gracias al puesto de picking con pick to light no se tarda demasiado tiempo en efectuar este trabajo. "Gracias a esta máquina, un solo operario organiza los pedidos de hasta ocho clientes. Cada uno se introduce en cajas y éstas en paletas", describe José Miguel Moya. Antes de enviar los encargos a los clientes se efectúan controles de calidad para verificar que éstos están bien hechos. Con la automatización, es posible suministrar un contenedor de material en menos de 30 segundos y, además, la capacidad de preparación de mercacía se ha multiplicado por cinco. cías, los obreros montaban el sistema automático", recuerda José Miguel Moya. Antes de la reforma se necesitaban 600 m2 para albergar la misma mercancía que ahora cabe en 237 m2. Y es que la automatización del almacén no sólo ahorra horas de trabajo a los operarios, sino también espacio en la instalación. Ésta se encuentra dividida en varias áreas: recepción de mercancías, revisión, preparación de pedidos, expediciones, roturas y tienda. "En la parte de almacenaje hay tres zonas diferenciadas: en una de ellas están ubicadas las estanterías convencionales, en otra se depositan las bobinas –muy parecida a la de las paletas, pero los estantes se han diseñado para soportar más peso–, y la última es donde se preparan los pedidos", precisa Moya. Distribución del espacio En una zona del almacén se han colocado las estanterías convencionales, que tienen una capacidad total de 1.400 paletas. En los siete pasillos que hay en esta área se han distribuido diez líneas de estanterías de 30 m de longitud cada una y 7 de altura. En ellas pueden colo- Después de la reforma llevada a cabo en septiembre de 2005, la zona que más llama la atención es el almacén automático, donde se encuentra el mini-load. "Las estanterías, con una longitud de 33 m, una anchura de 7,2 m y una altura de 7 m, tienen una capacidad para albergar 4.994 contenedores de 40 x 60 x 32 cm y 50 kg cada uno. En los dos pasillos que hay en esta zona se han ubicado dos transelevadores, un puesto de entrada y otro de picking", comenta el responsable de logística. La gestión de la instalación se realiza a través de un programa informático que refleja la mercancía que entra y la que sale, y así saber exactamente de qué se dispone y qué falta. "Sin embargo, podría decirse que el almacén es caótico, ya que no se respeta el mismo hueco para la misma referencia cuando se reemplaza una mercancía por otra –resalta Moya–. Además, hay unas 16.000 almacenadas, de las cuales 5.000 son vivas". Llegada de mercancías Las mercancías que llegan al almacén central provienen en su mayoría de la Unión Europea –Italia, Francia, Alemania o Austria– y se distribuyen a los clientes, instaladores, o bien a otras delegaciones. "Somos un almacén puro y duro, por lo que el 90% del material que se compra está ya terminado y sólo un 10% es para montar, como cuadros eléctricos o ensamblajes diversos", subraya Moya. Diariamente, arriban unos tres o cuatros tráileres de paletas aunque, a veces, si el material es muy voluminoso, llega en su propio contenedor. Después de descargar la mercancía, se comprueba que lleve un código de barras del proveedor: si no es así se crea un código interno para identificar el material. "Cuanto más grande es la empresa que nos suministra, más información tenemos de lo que nos llegará. Si son multinacionales, pasamos el pedido y el proveedor nos contesta con plazo de entrega e información de lo que nos suministrará. Sin embargo, si es una firma pequeña, no sabemos nunca lo que nos va a llegar ni cuando", relata José Miguel Moya. La mercancía que llega a la zona de descarga puede tener varios destinos dentro de la instalación, dependiendo de la rotación que tiene la referencia. Así, los artículos A y Súper-A se colocan en estantería convencional, dado que su acceso es más continuado y habitual. Las bobinas, por su parte, requieren de una ubica- Las mercancías, en manos del software El almacén central de la empresa Carlos Alcaraz cuenta con un programa informático específico para la recepción de mercancías. Según el material eléctrico que llegue, tendrá una rotación u otra dentro del almacén. Dependiendo de si los artículos están más solicitados o menos se colocarán en unos niveles determinados para facilitar la gestión de pedidos a los distintos instaladores eléctricos. Además, cuentan con códigos de barras conectados con el programa informático para catalogar con rapidez los diferentes productos que llegan de los distintos proveedores. Los artículos que tienen una alta rotación, es decir, que están más solicitados, suelen permanecer en la instalación una semana. Los que tienen una rotación media se almacenan durante un par de meses, mientras que los que son menos demandados permanecen en las estanterías una media de unos cuatro meses. "Somos un almacén puro y duro, por lo que el 90% del material que se compra está ya terminado", dice José Miguel Moya, de Carlos Alcaraz BestPractices 45 almacén automático mini-load / CARLOS ALCARAZ Las estanterías de paletización admiten de dos a cuatro paletas por módulo. ción especial, por lo que su destino está también fijado de antemano en estanterías habilitadas para su almacenamiento. En ambos casos, las paletas se ubican con la ayuda de carretillas convencionales retráctiles. picking prácticamente en todos los casos. Las unidades se van integrando en una paleta y pueden provenir de las tres zonas de almacenaje principales: las estanterías convencionales, las dedicadas a bobinas y los mini-load. Camino de rodillos La tercera posibilidad es que se trate de productos con una rotación B, en cuyo caso su destino es uno de los mini-load. La entrada a estos almacenes automáticos se efectúa a través de un camino de rodillos situado cerca de los muelles de descarga. Una vez se ubica la paleta en la cabecera de dicho camino, un operario se ocupa de desconsolidarlo, cotejar cada unidad con el maestro de pedidos, registrarlo en el sistema informático (ambas acciones se hacen con una pistola lectora contra el código de barras del producto) e introducirla en un contenedor situado ya sobre el camino (a 1,20 m de altura). En el caso de las estanterías convencionales y de bobinas, la extracción de la mercancía se efectúa con retráctiles. El picking se lleva a cabo en el mismo pasillo por medios convencionales, es decir, consultando las referencias y el número de unidades en un listado. Posteriormente se pasa a una zona de consolidación en la que se suelen añadir las referencias provenientes de los mini-load. En la conformación de los contenedores se sigue una política original multirreferencia y multimarca. Se ha determinado que en aquéllos compuestos por varias referencias éstas correspondan a proveedores diferentes. La razón es que en el proceso posterior de picking es más fácil para el operario distinguir visualmente las cajas al llevar éstas embalajes distintos. Una vez terminado el contenedor, se le da entrada por medio de la estación (terminal de ordenador) a la paleta. La siguiente parada será casi de inmediato, en el control de gálibo, que certifica que la carga del contenedor no supera las dimensiones compatibles con el mini-load. Posteriormente se procede a su ubicación en el interior del automático. Expediciones a diario Además de contar con personal especializado para la recepción de pedidos, la empresa Carlos Alcaraz también dispone de operarios encargados de las expediciones de material. La preparación de los pedidos se hace mediante 46 BestPractices Artículos en el contenedor Los productos que tienen su ubicación en la instalación automática salen en su contenedor (previa petición a través de la red por parte del sistema de gestión informatizado). Pasan entonces a uno de los dos puestos de picking anexos a los que la carga llega por sendos caminos de rodillos mecanizados (uno de ellos es de muy reciente instalación). Las unidades que son extraídas se pasan manualmente a un put to light y desde allí, por camino de rodillos, llegan hasta el pick to light situado en la zona de consolidación. Desde ese punto forman parte de las paletas, que se están preparando para su salida, y que, una vez finalizadas, se trasladarán a una playa para expediciones. Todos los días parten unas 60 paletas, que están previamente preparadas por zonas de reparto. "La distribución de los pedidos se hace mediante una flota propia y, en algunas ocasiones, se gestiona a través de agencias de transporte especializadas", analiza Moya. Los pedidos se reparten principalmente por la comunidad andaluza mediante unas rutas semanales establecidas. Para comprobar que la mercancía ha llegado correctamente a su destino, desde el almacén se trabaja con trazabilidad continua hasta la entrega final del pedido. H El cableado se almacena en estas estanterías con soportes para el uso de bobinas. BestPractices 47 almacén automático mini-load / CARLOS ALCARAZ Ficha técnica ALMACÉN AUTOMÁTICO MINI-LOAD 7.000 mm Longitud de las estanterías : 33.000 mm Anchura de las estanterías : 7.200 mm Altura de las estanterías : 7.000 mm Nº de pasillos : 2 Nº de contenedores : 4.994 Unidad de carga : 400 x 600 x 320 mm Peso máximo por contenedor : 50 kg Puestos de entrada: 1 Puestos de picking: 1 Transelevador: 2 ALMACÉN ESTANTERÍAS CONVENCIONALES (PALETAS) Longitud de las estanterías :30.000 mm Altura de las estanterías : 7.000 mm Nº de estanterías: 10 líneas Nº de módulos: 6-7 módulos Longitud de cada módulo : 2. 000 mm; 2. 700 mm y 4.300 mm Capacidad por hueco : 2,3 y 4 paletas (dependiendo del módulo) Capacidad total: 1.400 paletas Nº de niveles de carga: estanterías de 3 y 4 niveles Peso: 1. 200 kg Medidas: 1.200 x 800 mm ó 1.000 x 800 mm PDPD PDPD 33.000 mm 48 BestPractices ALMACÉN DE ESTANTERÍAS DE BOBINAS Longitud de las estanterías: 33.000 mm Altura de las estanterías : 6. 000 mm Nº de estanterías : 25 líneas Nº de módulos : 4 módulos Longitud de cada módulo : 1.100 mm Nº de pasillos : 2 Capacidad por hueco: 1 Capacidad total: 200 bobinas Nº de niveles de carga: 4 Unidad de carga: -Peso: desde 200 hasta 1.200 kg -Medidas: desde 600 hasta 1.600mm BestPractices 49