PRETRATAMIENTO OXIDATIVO CON OZONO EN MEDIO ÁCIDO A

Anuncio

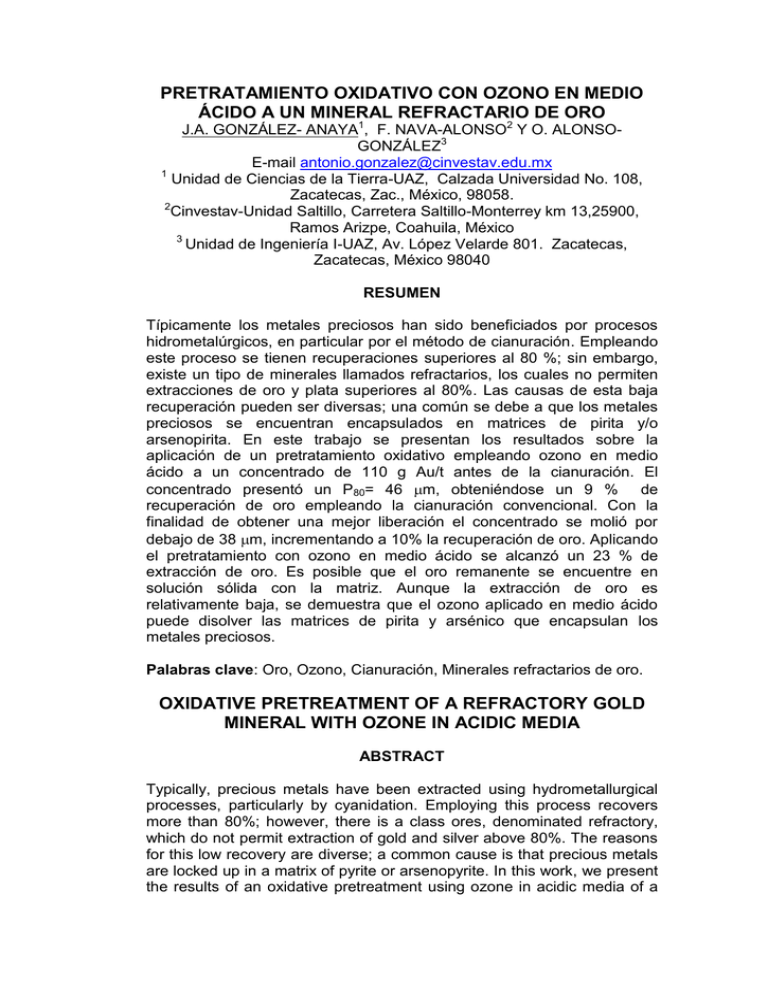

PRETRATAMIENTO OXIDATIVO CON OZONO EN MEDIO ÁCIDO A UN MINERAL REFRACTARIO DE ORO J.A. GONZÁLEZ- ANAYA1, F. NAVA-ALONSO2 Y O. ALONSOGONZÁLEZ3 E-mail [email protected] 1 Unidad de Ciencias de la Tierra-UAZ, Calzada Universidad No. 108, Zacatecas, Zac., México, 98058. 2 Cinvestav-Unidad Saltillo, Carretera Saltillo-Monterrey km 13,25900, Ramos Arizpe, Coahuila, México 3 Unidad de Ingeniería I-UAZ, Av. López Velarde 801. Zacatecas, Zacatecas, México 98040 RESUMEN Típicamente los metales preciosos han sido beneficiados por procesos hidrometalúrgicos, en particular por el método de cianuración. Empleando este proceso se tienen recuperaciones superiores al 80 %; sin embargo, existe un tipo de minerales llamados refractarios, los cuales no permiten extracciones de oro y plata superiores al 80%. Las causas de esta baja recuperación pueden ser diversas; una común se debe a que los metales preciosos se encuentran encapsulados en matrices de pirita y/o arsenopirita. En este trabajo se presentan los resultados sobre la aplicación de un pretratamiento oxidativo empleando ozono en medio ácido a un concentrado de 110 g Au/t antes de la cianuración. El concentrado presentó un P80= 46 m, obteniéndose un 9 % de recuperación de oro empleando la cianuración convencional. Con la finalidad de obtener una mejor liberación el concentrado se molió por debajo de 38 m, incrementando a 10% la recuperación de oro. Aplicando el pretratamiento con ozono en medio ácido se alcanzó un 23 % de extracción de oro. Es posible que el oro remanente se encuentre en solución sólida con la matriz. Aunque la extracción de oro es relativamente baja, se demuestra que el ozono aplicado en medio ácido puede disolver las matrices de pirita y arsénico que encapsulan los metales preciosos. Palabras clave: Oro, Ozono, Cianuración, Minerales refractarios de oro. OXIDATIVE PRETREATMENT OF A REFRACTORY GOLD MINERAL WITH OZONE IN ACIDIC MEDIA ABSTRACT Typically, precious metals have been extracted using hydrometallurgical processes, particularly by cyanidation. Employing this process recovers more than 80%; however, there is a class ores, denominated refractory, which do not permit extraction of gold and silver above 80%. The reasons for this low recovery are diverse; a common cause is that precious metals are locked up in a matrix of pyrite or arsenopyrite. In this work, we present the results of an oxidative pretreatment using ozone in acidic media of a concentrate with 110 g Au/t prior to cyanidation. The concentrate presented a P80= 46 m and yielded a 9% gold recovery employing conventional cyanidation. In order to obtain a better liberation, the concentrate was ground bellow 38 m, increasing the gold recovery only to 10%. Applying the pretreatment with ozone in acidic media, the gold extraction increased to 23%. It is possible that the remaining gold is in solid solution with the matrix. Although the gold extraction is still relatively low, this study demonstrates that ozone applied in acid medium can dissolve pyrite or arsonopyrite matrix that occludes the precious metals. Keywords Gold, Ozone, Cyanidation, Refractory Gold Ores INTRODUCCIÓN Desde un punto de vista geológico, los depósitos del oro pueden ser clasificados en dos categorías, primarios y secundarios. El oro en depósitos secundarios resulta de la erosión de estructuras de rocas que contienen oro, el cual es transportado por corrientes fluviales y depositado en yacimientos llamados placeres. Este oro es usualmente nativo y libre, por lo cual puede ser recuperado fácilmente por cianuración convencional. En los depósitos primarios (hidrotermales), procesos magmáticos han introducido y diseminado finamente al oro dentro de minerales sulfurosos tales como la arsenopirita y pirita. Usualmente, el oro esta presente en forma submicroscópica y es extremadamente difícil extraerlo por cianuración convencional, aún aplicando moliendas finas (Weir y Berezowsky, 1984; Demopoulos y Papangelakis, 1987; Chen y col., 2002; Chryssoulis y McMullen, 2005). Debido al agotamiento de los depósitos secundarios, se presenta la necesidad de procesar los minerales de los depósitos primarios, los cuales son refractarios. Cuando la cianuración convencional produce pobres recuperaciones menores al 80%, el mineral se clasifica como “refractario”. Un mineral de oro puede ser refractario por razones químicas (e.g., teluros insolubles) o por razones físicas (e.g., oro encapsulado o pre-robado de la solución preñada por material carbonáceo) (Yannopoulos, 1991). El beneficio del oro en su gran mayoría se realiza por procesos hidrometalúrgicos, principalmente por el método de cianuración, el cual emplea una solución alcalina que contiene bajas concentraciones de cianuro. El oxígeno presente en dicha solución oxida al oro disolviéndolo y el cianuro lo acompleja para mantenerlo en solución; esto se representa químicamente mediante la ecuación de Elsner: 4 Au + 8 NaCN + 2 H2O + O2 = 4 NaAu(CN)2 + 4 NaOH [1] Después de la disolución del oro, una precipitación reductiva con zinc, así como una adsorción con carbón activado permite la recuperación del oro metálico en la solución. Típicamente las recuperaciones del oro en cianuración son arriba del 90%. Cuando el oro esta encapsulado en minerales sulfurosos, el cianuro y el oxígeno son incapaces de tener contacto con las partículas de oro y pobres recuperaciones son obtenidas. En estos casos, un pretatamiento es necesario para disolver la matriz sulfurosa y liberar el oro. La práctica convencional para esos minerales refractarios es la tostación u oxidación acuosa (oxidación a presión, oxidación biológica y oxidación química). ANTECEDENTES Una alternativa a los pretratamientos anteriormente mencionados es el empleo del ozono en medio acuoso, de tal manera que se incremente el potencial de oxidación y se disuelvan los minerales sulfurosos que encapsulan al oro. Aunque no existen reportes de que el ozono en medio acuoso haya sido empleado de forma industrial en la extracción del oro, existen trabajos a nivel laboratorio que indican que el ozono puede ser empleado para optimizar el proceso de cianuración (Antwerp y Lincoln, 1987; Havlik y Skrobian, 1990; Roca y col., 2000; Viñals y col., 2005; Viñals y col., 2006). Recientemente algunos trabajos de laboratorio han sido publicados sobre el uso del ozono para extraer metales preciosos de minerales refractarios sulfurosos (Salinas y col., 2004; Elorza y col., 2006, Carrillo y col., 2007). Debido a su alto potencial (2.07 V comparado con 1.77 V para el peróxido de hidrógeno y 1.36 V para el Cloro) (Beltrán, 2004), el ozono es termodinámicamente capaz de oxidar los minerales sulfurosos, haciendo posible la liberación de los metales preciosos contenidos en los minerales refractarios. La pirita (FeS2) y arsenopirita (FeAsS) son minerales sulfurosos que comúnmente encapsulan al oro y a la plata. De acuerdo con los diagramas de Eh-pH mostrados en la Figura 1, especies sulfurosas como la arsenopirita y pirita pueden ser disueltas en un medio ácido y altos potenciales de oxidación. Con la disolución de los minerales sulfurosos se permitirá el contacto entre las partículas de oro y cianuro. De esta manera en el presente trabajo de investigación se plantea una alternativa para la liberación de los metales precisos encapsulados en minerales sulfurosos. Esta alternativa es mediante la oxidación con ozono como pretratamiento de concentrado refractario con alta ley de oro con matriz arsenopíriticapirítica antes de la cianuración convencional. Cabe señalar que las anteriores investigaciones con ozono, sólo se trabajo con minerales de baja ley y ligeramente refractarios. As - Fe - S - H2O - System at 25° C H3AsO4(aq) 1.5 1.5 H2AsO4- Fe3+ HAsO42- Eh (Volts) 1.0 Fe2+ H3AsO3(aq) As2S3 As2S2 As 0.5 0.0 -0.5 Fe - S - H2O - System at 25°C 2.0 Fe(OH)3 AsO43- HAsO3Fe(OH)2 FeAsS As AsH3(aq) -1.5 0.5 4 6 8 FeS2 10 12 Fe3O4 FeS -1.0 -2.0 2 Fe2+ 0.0 Fe -1.5 -2.0 0 FeO*OH -0.5 Fe -1.0 Fe3+ 1.0 Eh (Volts) 2.0 14 0 2 4 6 8 10 12 pH pH a) b) Figura 1. - Eh – pH diagrama a 25 °C a) sistema Fe – As -S -H2O; b) sistema Fe - S -H2O. Concentración de especies 10-3 (HSC Chemistry, Outokumpu, version 5.1). MATERIALES Y METODOLOGÍA EXPERIMENTAL El mineral que se empleó en este trabajo de investigación proviene de Canadá, producto concentrado de un proceso de flotación industrial, el cual contiene una ley de 110 g Au/t. Estudios de Rayos X y Fluorescencia de Rayos X indicaron que los minerales encontrados son: cuarzo, dolomita, pirita y arsenopirita, en orden decreciente de abundancia. Las soluciones que se emplearon en el presente trabajo se prepararon empleando agua desionizada y reactivos químicos grado analítico, excepto por la cal que fue grado industrial. Los análisis químicos de las soluciones por Au se realizaron en un espectrofotómetro de absorción atómica (Varian, modelo AA240). Los análisis químicos del oro en los sólidos se realizaron por medio de ensaye por copelación. El análisis del cianuro se realizó empleando la técnica de titulación volumétrica con nitrato de plata. OZONACIÓN Para el pretratamiento con ozono, 100g de concentrado (Canadá) y 850 ml de agua fueron introducidos al reactor (Figura 2). Se añadió ácido sulfúrico concentrado hasta obtener un pH = 1 y se cerró herméticamente el reactor. La pulpa se sometió a una agitación de 1200 rpm y se aplicó una corriente gaseosa O2/O3 con 114 g O3/Nm3 y un flujo 1.1 l/min por un tiempo de 25 minutos. Se tomaron muestras de solución a los 6, 12 y 25 minutos para el análisis de metales en solución. Después del pretratamiento, se lavan los sólidos con abundante agua desionizada hasta alcanzar un pH neutro, se filtran y secan para su posterior cianuración. En la Figura 2 se muestra el equipo experimental empleado en las pruebas de pretratamiento con ozono al mineral utilizado. 14 O2 DESTRUCTOR OZONO pH ORP O3g O 3d PRESIÓN ENTRADA O2 OZONO on SALIDA FLUJO ELECTRODOS off GENERADOR OZONO Ø O2/O3 REACTOR Ø Figura 2.- Equipo experimental para los pretratamientos oxidativos. CIANURACIÓN Las pruebas de lixiviación con cianuro se llevaron a cabo en frascos de vidrio, color ámbar de 4 litros de capacidad agitados en un sistema de rodillos. Para las pruebas de cianuración convencional se agregaron 100 g y para el caso del mineral pretratado con ozono 50 g. El mineral fue añadido al frasco junto con la cal (pH = 12.3) y se vierte la cantidad de agua destilada necesaria para tener una concentración sólidos del 25 %, considerando el volumen de la solución al 10 % de NaCN que se utilizó para dar la fuerza del cianuro requerida. Posteriormente se tomaron 25 ml de solución para medir la concentración de reactivos al inicio de la prueba. Enseguida, el frasco se agitó manualmente y se midió el pH de la pulpa. Después, la pulpa se dejó sedimentar por un tiempo, aproximado, de 8 minutos y se tomó una alícuota de 25 ml con la finalidad de medir el CN libre y el % CaO. Finalmente, el frasco se colocó en los rodillos de agitación por un periodo de tiempo 72 horas. Cada 24 horas se analizó el consumo de cal y cianuro en solución, añadiendo la cantidad necesaria de estos reactivos (Contreras, 1967), también se analizó el oro disuelto en solución. Al final de cada prueba, los residuos sólidos fueron filtrados mediante el uso de un filtro prensa y puestos a secar en una estufa de laboratorio a una temperatura de 60 °C por un tiempo de 5 horas. Una vez ya secos, son desaglomerados haciéndolos pasar por una malla 100 (ASTM). El mineral que logra pasar se vuelve a tamizar en una malla 140 (ASTM). El material que no logra pasar las mallas anteriores se muele en un molino planetario (Fritsch), equipado con medios moledores de ágata, hasta que logre pasar por la malla 140. La recuperación de oro fue obtenida dividiendo el oro disuelto (absorción atómica) por el contenido de oro en el mineral (ensaye por copelación) para cada prueba. La recuperación fue corroborada por los ensayes de copelación de los residuos de cianuración. Todas las pruebas de cianuración se realizaron a una concentración del 1% de NaCN con la finalidad de obtener las mejores recuperaciones posibles, aún sabiendo que se podría tener un alto el consumo de cianuro. RESULTADOS Y DISCUSIÓN CARACTERIZACIÓN FÍSICA, QUÍMICA Y MINERALÓGICA DEL CONCENTRADO El mineral es un concentrado obtenido mediante el proceso de flotación que proviene de Canadá con una ley de 110 g Au/t y 22 g Ag/t. El peso específico del mineral fue de 3.4 y se determinó empleando un matraz de Le’Chatelier. La distribución granulométrica original fue de 1 a 150 µm con un P80 = 46 µm (ver Figura 3). % Volumen % Volumen 100 80 60 40 5 4 3 2 1 0 0 20 P80=46µm 100 200 Diámetro de Partícula 0 0 50 100 150 200 Diámetro de partícula (µm) Figura 3.- Distribución granulométrica original de mineral de Canadá (representación % acumulativa (-) vs. tamaño de partícula, con un d80 = 46 µm, y diferencial vs. diámetro de partícula, mostrando la amplitud de la distribución). En la Tabla I se muestran los análisis químicos, gravimétricos y por copelación de las muestras; Pb, Cu, Zn, Fe y As determinados por absorción atómica simultáneo de carbón azufre (S), insolubles por gravimetría y Au, Ag por copelación. Realizados de una muestra representativa del material. Muestra Conc. Tabla I.- Análisis químicos de la muestra Canadá Composición Química g/t % Au Ag Zn Pb Cu Fe As S 110 22 0.42 0.02 0.21 17.1 8.85 11.4 5 7 Insolubles 34.55 El concentrado fue homogenizado y repartido en lotes de 500 g por el método de cuarteo y manteo (Harp, 2005). Cada lote fue analizado químicamente por copelación para oro y dividido en sub-lotes de 100 g g Au/t para las pruebas de cianuración. La precisión de los ensayes por copelación fueron evaluados estadísticamente para 9 diferentes ensayes por copelación del concentrado, dando una desviación estándar de 1g Au/t (ver Figura 4). 120 118 116 114 112 110 108 106 104 102 100 Resultados Promedio 0 2 4 6 No. de ensaye 8 10 Figura 4.- Variabilidad de los análisis por copelación del oro. El análisis mineralógico, así como el análisis de difracción de rayos X (Figura 5) indican que las principales especies en el concentrado son cuarzo, pirita, arsenopirita, carbonatos de calcio y magnesio. La pirargirita y la argentita son los principales minerales de plata. El oro no fue detectado aún con una cuidadosa inspección visual, se aplicó un búsqueda automatizada (mapeo con rayos X) a varias muestras de diferentes tamaños de partícula (P80=46 µm, P80=8 µm y P80=4.6 µm; SEM con EDS). Estos resultados indican que el oro presente es extremadamente fino (oro coloidal) o que se encuentra dentro de la red cristalina del sulfuro (solución sólida). 400 Si Si = SiO2 Fe = FeS2 Mg,Ca =CaMg(CO3)2 As = AsFeS 350 Counts 300 Fe 250 Si Mg 200 150 100 Si 50 Fe As Fe As Fe Fe As As Mg Si Mg Mg Si As As Si As Ca 0 10 20 30 40 50 60 70 80 2Ɵ Figura 5.- Difractógrama del concentrado. Analizando los estudios realizados de la caracterización del concentrado, Rayos-X, fluorescencia de Rayos-X y análisis químico, fue posible reconstruir el porcentaje de las especies más abundantes que contiene el mineral. Los resultados de estos análisis se presentan en la Tabla II. Tabla II.- Reconstrucción de las especies más abundantes en el concentrado. Especies % SiO2 28.58 FeS2 22.68 AsFeS 19.23 CaCO3 14.72 MgCO3 10.91 Otros 3.88 La distribución del oro en el concentrado fue obtenida con la ayuda de un análisis granulométrico ensayando las fracciones de cada malla por copelación (ver Tabla III). Tabla III.- Análisis químico por fracciones del concentrado % Ley (g/ton) Contenido % Distribución Fracción Peso Au Ag Au Ag Au Ag + 150 µm 0.8 - 150 + 75 µm 6.8 78.7 14 5.35 0.95 4.6 4.25 - 75 + 44 µm 13.38 101.4 12 13.56 1.61 11.66 7.21 - 44 µm 79.03 123.1 25 97.35 19.75 83.73 88.53 Cab. cal. 116.2 22.31 99.99 99.99 Cab. ensaye 110 22 Como se puede ver en la Tabla III, el 83.73 % del oro se encuentra distribuido en partículas de tamaños menores a 44 micras, indicando que el oro se encuentra finamente diseminado o encapsulado en la matriz, lo cual lo hace impermeable a la solución de cianuro. Es importante notar la precisión del ensaye por copelación del oro, ya que la suma del contenido de oro en cada fracción es muy similar a ensaye de cabeza. En la Figura 6 se puede observar, de una manera gráfica, que el pretratamiento con ozono incrementa la recuperación de oro de 9.2% a 23.3%. Por otro lado, con la finalidad de conocer si la refractariedad del mineral pudiera deberse a problemas de liberación del oro, se intentó una molienda fina, una porción del mineral fue molido debajo de la malla 400 (P80 = 24 µm) y sometida a cianuración estándar. Se puede observar de los resultados que la molienda fina solo incrementa la extracción de oro en 0.85%, la cual no es comparable con el incremento obtenido con el pretratamiento con ozono (13.91%). El resultado del bajo incremento en la extracción del oro del mineral molido, indican que se requieren moliendas ultrafinas para lograr la liberación del metal preciosos, o bien, el problema no es de liberación u oclusión del oro en la matriz, sino que el oro se encuentra en solución sólida con la arsenopirita y pirita. 50 pH = 1 O3 – Cianuración Std. P80 24 µm -Cianuración Std. Cianuración Std. Recuperación Au, % 40 30 20 10 0 0 20 40 Tiempo, h 60 80 Figura 6.- Recuperación de oro para la cianuración estándar en las muestras original (P80= 46µm), molida fina (P80= 24µm) y pretratada con ozono. Condiciones de cianuración: 1% w/w NaCN, 25% w/w sólidos, pH = 12.3. Existe una pequeña cantidad de oro disuelto en el pretratamiento, probablemente el oro libre contenido en la dolomita (7.7% Au disuelto en la ozonización). Además, de los resultados de disolución de los minerales sulfurosos con el pretratamiento oxidante, se puede calcular que 2.09 g de arsenopirita y 4.2 g de pirita fueron disueltos durante el pretratamiento con ozono. En la Tabla IV se muestra la recuperación del oro y el consumo de cianuro para cada uno de los tres tipos de pruebas realizadas, también se puede observar la reproducibilidad de los resultados obtenidos en cada réplica. Tabla IV.- Recuperación de oro y consumo de cianuro en las pruebas de cianuración de las muestras: original (P80= 46 µm), molienda fina (P80= 24µm) y pretratada con ozono. Condiciones de cianuración: 1% w/w NaCN, 25% w/w sólidos, pH = 12.3. Cianuración Std. Pretr. (pH=1,O3)Molienda fina (P80= 46 µm) Cianuración std. Cianuración std. (P80= 46 µm) (P80= 24 µm) Tiempo Recuperación Au % (h) Prueba Réplica Prueba 4 Réplica Prueba 5 Réplica 1 0.5 6.82 5.74 14.35 15.91 6.57 7.87 24 8.84 8.84 22.56 22.55 9.50 9.47 48 9.05 9.06 22.94 22.82 9.6 9.77 72 9.22 9.28 23.27 23.05 10.03 10.17 CN 1.98 2.01 1.19 1.19 5.66 5.9 (kg/t) El incremento en el consumo de cianuro en la molienda fina se debe al aumento en el área superficial de las partículas, con lo cual existe una mayor reacción con el cianuro libre (CN-). La Figura 8 presenta los resultados de los análisis químicos del cobre, zinc y azufre en solución durante la cianuración de la muestras original (P80= 46µm) y molienda fina (P80= 24µm), demostrando el incremento en la disolución de esos elementos en el caso de la molienda fina. 2000 Cu (P80=24 µm) 1500 Cu (P80=46 µm) 400 Zn (P80=24 µm) Zn (P80=46 µm) S (P80=24 µm) S (P80=46 µm) 200 1000 Disolución S (mg/L) Disolución Cu y Zn (mg/L) 600 500 0 0 0 20 40 60 80 100 120 Tiempo, h Figura 8.- Disolución de cobre, zinc y azufre durante la cianuración estándar para la muestra original (P80= 46 µm) y molienda fina (P80= 24 µm) Condiciones de cianuración: 1% w/w NaCN, 25% w/w sólidos y pH = 12. CONCLUSIONES Este trabajo ha sido enfocado principalmente a incrementar la extracción de oro de un mineral sulfuroso altamente refractario, concentrado mediante un proceso de flotación industrial, empleando un pretratamiento de oxidación con ozono. El mineral estudiado proviene de Canadá con una ley de 110 g Au/t y un P80= 46 µm con pirita y arsenopirita como especies sulfurosas principales. Se considera un mineral altamente refractario a la cianuración convencional ya que sólo se obtiene un 9% de recuperación del oro. Aplicando molienda fina se logró alcanzar una extracción de oro del 10% y aplicando el pretratamiento con ozono alcanzó el 23% de extracción. Es posible que el oro remanente se encuentre en solución sólida con los minerales sulfuros presentes. Es claro que se tuvo una baja extracción de oro, sin embargo, es importante hacer notar que el pretratamiento con ozono puede ofrecer una alternativa importante para minerales altamente refractarios de oro y plata, ya que los costos por añadir una etapa de pretratamiento con ozono en una planta de cianuración son menores a los generados por los procesos de lixiviación a presión (autoclaves), debido que la oxidación con ozono se lleva a cabo a temperatura y presión ambiente. AGRADECIMIENTOS Los autores agradecen al CONACYT por el apoyo recibido para la realización del proyecto (24318) y el Dr. Juan Antonio González Anaya a la Universidad Autónoma de Zacatecas. Se agradece la ayuda prestada a M.S. García-Guillermo por su apoyo en los análisis químicos, F. MárquezTorres por la caracterización en el microscopio electrónico y, en especial, a V. Rivera-Betancourt (Laboratorio Metalúrgico Courtade) por todas las copelaciones de oro y plata que fueron requeridos en este trabajo. BIBLIOGRAFÍA Antwerp, V., and Lincoln A. “Precious Metal Recovery Using UV Ozone”, U.S. Patent 4,642,134, (1987). Beltrán, F. Ozone Reaction Kinetics for Water and Wastewater Systems (Boca Raton, Florida, USA: Lewis Publishers), pp. 7–30, (2004). Chen, T., Cabri, J., and Dutrizac, E. “Characterizing gold in refractory sulfide gold ores and residues”, JOM, Vol. 54, No. 12, pp. 20-22, (2002). Chryssoulis, L. and McMullen, J. “Mineralogical investigation of gold ores”. Advances in Gold Ore Processing-Developments in Mineral Processing, M. D. Adams (editor), Elsevier, The Netherlands, Vol. 15, pp. 21-71, (2005). Carrillo, F.R., Soria, M.J., Martínez, A., and González, J.A. “Ozonation Pretreatment of Gold-Silver Pyritic Minerals”, Ozone-Sci. Eng., 29(4):307– 313, (2007). Contreras-Castro D., “Experimentación de Minerales de Oro y Plata por el Proceso de Cianuración” Boletín No. 8, 7–51 (Comisión de Fomento Minero, México, 1967). Demopoulos, P. and Papangelakis, G. “Acidic Pressure Oxidation of Refractory Gold Minerals Carriers”, International Symposium on Gold Metallurgy. Winnipeg, Canada, 341–357, (1987). Elorza, E., Nava, F., Jara, J., and Lara, C. “Treatment of Pyritic Matrix Gold-Silver Refractory Ores by Ozonization-Cyanidation” Miner. Eng., 19(1):56–61, (2006). Harp Iturribarria F.M. Métodos y dispositivos de muestreo. AIMMGM XXVI Convención Internacional de Minería, Veracruz, Ver., México, Octubre., pp. 12-15, (2005). Havlik, T. and Skrobian, M. “Acid Oxidizing Leaching of Chalcopyrite in the Presence of Ozone”, Can. Metall. Quar., 29:133–139, (1990). Roca, A., Cruells, M. and Viñals J. “Aplicaciones del Ozono en los Sistemas Metalúrgicos”, X Congreso Internacional de Metalurgia Extractiva (México: Instituto Politécnico Nacional), pp. 22–32, (2000). Salinas, E., Rivera, I., Carrillo, F.R., Patiño, F., Hernández, J., y Hernández, E. “Mejora del Proceso de Cianuración de Oro y Plata Mediante la Preoxidación de Minerales Sulfurosos con ozono”, Revista Mexicana de Ingeniería Química, 48:315–320, (2004). Viñals, J., E. Juan, Roca A., Cruells, M. and Casado, J. “Leaching of Metallic Silver with Aqueous Ozone”, Hydrometallurgy, 76:225–232, (2005). Viñals, J., E. Juan, Ruiz, M., Ferrando, E., Cruells, M., Roca, A., and Casado, J. “Leaching of Gold and Palladium with Aqueous Ozone in Dilute Chloride Media”, Hydrometallurgy, 81(2):142–151, (2006). Weir D.R. and Berezowsky M.G.S. Gold Extraction from refractory concentrates. Research Report, Sherrit Research Centre, For Sakatchewan, Alberta Canada, pp.1-26, (1984). Yannopoulos, J.C. The extractive metallurgy of gold, treatment of refractory gold ores, Chapter 5, Van Nostrand Reinhold, N.Y., pp. 79-110, (1991).