Industria químico orgánico

Anuncio

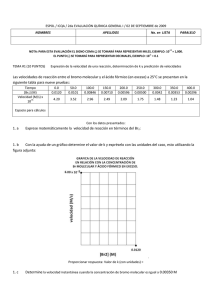

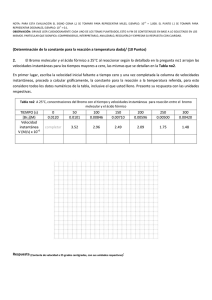

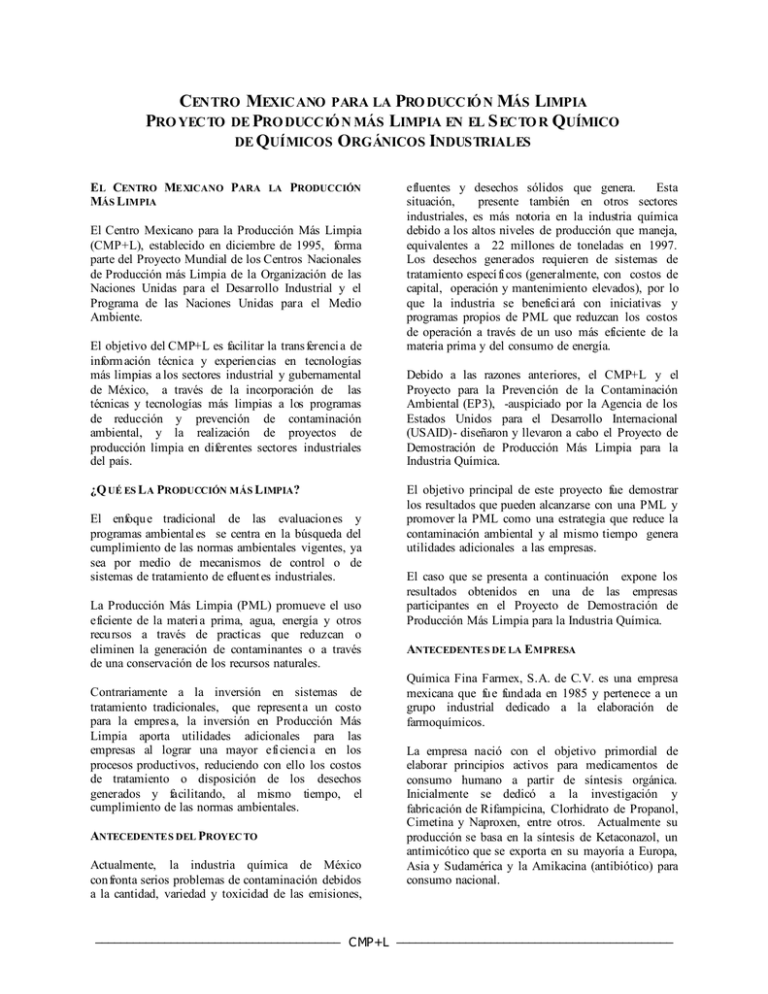

CENTRO MEXICANO PARA LA PRO DUCCIÓ N MÁS LIMPIA PRO YECTO DE PRO DUCCIÓ N MÁS LIMPIA EN EL S ECTO R QUÍMICO DE QUÍMICOS ORGÁNICOS INDUSTRIALES E L CENTRO MEXICANO PARA MÁS L IMPIA LA PRODUCCIÓN El Centro Mexicano para la Producción Más Limpia (CMP+L), establecido en diciembre de 1995, forma parte del Proyecto Mundial de los Centros Nacionales de Producción más Limpia de la Organización de las Naciones Unidas para el Desarrollo Industrial y el Programa de las Naciones Unidas para el Medio Ambiente. El objetivo del CMP+L es facilitar la trans ferenci a de inform ación técnica y experiencias en tecnologías más limpias a los sectores industrial y gubernamental de México, a través de la incorporación de las técnicas y tecnologías más limpias a los programas de reducción y prevención de contaminación ambiental, y la realización de proyectos de producción limpia en diferentes sectores industriales del país. ¿Q UÉ ES L A PRODUCCIÓN MÁS L IMPIA? El enfoque tradicional de las evaluaciones y programas ambiental es se centra en la búsqueda del cumplimiento de las normas ambientales vigentes, ya sea por medio de mecanismos de control o de sistemas de tratamiento de efluent es industriales. La Producción Más Limpia (PML) promueve el uso eficiente de la materi a prima, agua, energía y otros recursos a través de practicas que reduzcan o eliminen la generación de contaminantes o a través de una conservación de los recursos naturales. Contrariamente a la inversión en sistemas de tratamiento tradicionales, que represent a un costo para la empres a, la inversión en Producción Más Limpia aporta utilidades adicionales para las empresas al lograr una mayor efi cienci a en los procesos productivos, reduciendo con ello los costos de tratamiento o disposición de los desechos generados y facilitando, al mismo tiempo, el cumplimiento de las normas ambientales. ANTECEDENTES DEL PROYEC TO Actualmente, la industria química de México confronta serios problemas de contaminación debidos a la cantidad, variedad y toxicidad de las emisiones, efluentes y desechos sólidos que genera. Esta situación, presente también en otros sectores industriales, es más notoria en la industria química debido a los altos niveles de producción que maneja, equivalentes a 22 millones de toneladas en 1997. Los desechos generados requieren de sistemas de tratamiento especí fi cos (generalmente, con costos de capital, operación y mantenimiento elevados), por lo que la industria se benefici ará con iniciativas y programas propios de PML que reduzcan los costos de operación a través de un uso más eficiente de la materia prima y del consumo de energía. Debido a las razones anteriores, el CMP+L y el Proyecto para la Prevención de la Contaminación Ambiental (EP3), -auspiciado por la Agencia de los Estados Unidos para el Desarrollo Internacional (USAID)- diseñaron y llevaron a cabo el Proyecto de Demostración de Producción Más Limpia para la Industria Química. El objetivo principal de este proyecto fue demostrar los resultados que pueden alcanzarse con una PML y promover la PML como una estrategia que reduce la contaminación ambiental y al mismo tiempo genera utilidades adicionales a las empresas. El caso que se presenta a continuación expone los resultados obtenidos en una de las empresas participantes en el Proyecto de Demostración de Producción Más Limpia para la Industria Química. ANTECEDENTES DE LA E MPRESA Química Fina Farmex, S.A. de C.V. es una empresa mexicana que fue fundada en 1985 y pertenece a un grupo industrial dedicado a la elaboración de farmoquímicos. La empresa nació con el objetivo primordial de elaborar principios activos para medicamentos de consumo humano a partir de síntesis orgánica. Inicialmente se dedicó a la investigación y fabricación de Rifampicina, Clorhidrato de Propanol, Cimetina y Naproxen, entre otros. Actualmente su producción se basa en la síntesis de Ketaconazol, un antimicótico que se exporta en su mayoría a Europa, Asia y Sudamérica y la Amikacina (antibiótico) para consumo nacional. _______________________________________ CMP+L ____________________________________________ E STUDIO DE CASO EN EL S ECTOR Q UÍMICO INDUSTRIAL DE MATERIALES PLÁSTICOS Y R ESINAS Como parte de su crecimiento, la empresa desarrolla la etapa de investigación para elaborar antimicóticos de la familia de los Imidazoles y otros medicamentos de vanguardia a escal a mundial, que incrementarán la presencia de la empresa en el mercado internacional. Etapa de Síntesis de CTD en el Proceso de Producción de Ketoconazol carga de DAF y otros reactivos Reacción de formación de CTD temperatura. Si el bromo se añade demasiado rápido, el sistema de reflujo no es capaz de eliminar a la misma velocidad el agua producida y se generan impurezas. La adición de bromo debe detenerse entonces para eliminar el agua. Además, el bromo se desperdici a formando subproductos y el tiempo de reacción aumenta incrementando el consumo de servicios. Si el control de la temperatura no es adecuado, el sistema no es capaz de eliminar el agua, aún cuando la adición de bromo sea correcta. Recomendación Adición de bromo eliminación de agua 2 operación continua Transferencia a proceso BZD OPORTUNIDADES DE PRODUCCIÓN MÁS L IMPIA La evaluación permitió detectar oportunidades de PML que incluyen: reducción de emisiones de VOC’s, reducción de la generación de residuos sólidos tóxicos y uso más eficiente de la energía. A continuación, se presenta en detalle una de las oportunidades de mejora identifi cadas. Instalación de un sistema de control de adición de bromo Situación Actual La síntesis del Ketaconazol se lleva a cabo en cinco etapas. Una de estas etapas es la síntesis de CTD (cis2-(bromometil)-2-(2,4-diclorofenil)-1,3-dioxolano-4metanol) a partir de DAF (2,4-dicloroacetofenona) por medio de la adición de bromo a DAF en nbutanol, glicerol y tolueno. La reacción se lleva a cabo a 102 – 106oC y la adición de bromo es manual. La reacción da lugar a la producción de CTD y subproductos incluyendo agua de reacción. El rendimiento de la reacción depende de la mayor o menor aparición de subproductos, los cuales son función de la tasa de adición de bromo y de la Se recomendó instalar un sistema de control de flujo de bromo. Este consiste en un medidor de flujo másico, el cual mide la cantidad de bromo que se introduce al sistema y envía una señal al controlador inteligente. Una válvula de control de flujo controla el flujo de bromo al reactor. El punto de ajuste del flujo de bromo se basa en una función de tiempo en el controlador. También se recomendó instalar un lazo de control de temperatura en el reactor, mismo que incluye la instalación de un termopar doble en el bafle del reactor. El termopar envía una señal que es recibida por un controlador inteligente, el cual regula la temperatura del reactor durante la reacción mediante la apertura o cierre de una válvula de control en la línea de vapor de la chaqueta del reactor. Un control preciso de la temperatura permite optimizar la temperatura de reacción y minimizar, de esta manera, la form ación de productos de desecho. Beneficios Ambientales y de Proceso El rendimiento más alto que se ha obtenido históricamente en la reacción de CTD con el control manual de que se dispone es de 90%, que equivale a la producción de 4,980 kg de CTD/lote. Sobre la base de una evaluación de 24 lotes (véase tabla siguiente), el proceso actual tiene un rendimiento promedio de 77%, que equivale a la producción de 4,260 kg de CTD/lote. La diferencia de 720 kg corresponde a los subproductos o desechos generados en la reacción. El objetivo de este proyecto es lograr un rendimiento constante de 90%, que equivale a una reducción en la generación de desechos de 25,920 kg/año en la reacción de CTD, basándose en la producción de tres lotes al mes de Ketoconazol. Sin embargo, en etapas subsiguientes, 75% de esta cantidad será convertida en producto (relación Ketaconazol/CTD = 0.25) por lo que la reducción neta al año de desechos equivaldrá a 6,480 kg. _______________________________________ CMP+L ____________________________________________ E STUDIO DE CASO EN EL S ECTOR Q UÍMICO INDUSTRIAL DE MATERIALES PLÁSTICOS Y R ESINAS 3 Rendimientos Promedio en la Formación de CTD Utilidades Porcentaje de rendimiento, Lote % 1 71.9 13 2 80.1 14 3 80.7 15 4 80.3 16 5 79.1 17 6 84.4 18 7 78.5 19 8 80.2 20 9 80.7 21 10 83.7 22 11 85.0 23 12 75.7 24 Promedio de rendimiento del proceso de CTD por lote Promedio de desechos generados por lote La aplicación de esta recomendación de PML requiere una inversión en equipos e instalación que asciende a un total aproximado de USD 71,000. Lote Porcentaje de rendimiento, % 75.7 75.6 75.6 69.9 69.9 69.9 71.7 71.7 71.7 78.1 78.1 78.1 (76.9%) (23.1%) En resumen, la aplicación de esta recomendación de PML generará beneficios ambientales, de proceso y de calidad significativos que incluyen: ü ü ü ü Reducción de generación de 6.5 ton/año de residuos sólidos tóxicos, los cuales no tendrán que ser enviados a confinamiento, Reducción del consumo de materia prima (bromo), Reducción del consumo de servicios (por ejemplo: vapor, electricidad), Incremento del rendimiento de la reacción en un 13%. Sin embargo, las utilidades resultantes podrán apreciars e fundamentalmente por el increm ento en ventas de Ketoconazol que se logrará al aumentar de manera constant e el rendimiento de la reacción de formación de CTD al 90%. El incremento del rendimiento de la reacción de 77 a 90% significa una producción adicional de 180 kg de Ketoconazol/lote. A un precio de 250 USD/kg y una producción de tres lotes/mes, el incremento en ventas será de 1,620,000 USD/año y la utilidad neta adicional descontando impuestos sumará 903,585 USD/año. Otras utilidades que se obtendrán serán la reducción de los costos de confinamiento de los subproductos generados en la reacción de formación de CTD y la reducción de costos de operación de la planta debido al aumento de la efici encia térmica en el proceso de producción y a la reducción del consumo de bromo. La tasa interna de retorno resultant e de la aplicación del sistema de control de bromo es de 1282% y el período de retorno de 0.08 años. La siguiente figura y la tabla posterior presentan un resumen de la evaluación de todas las oportunidades de PML identificadas en los procesos de manufactura y el uso de energía en Química Fina Farmex, S.A. de C.V. _______________________________________ CMP+L ____________________________________________ E STUDIO DE CASO EN EL S ECTOR Q UÍMICO INDUSTRIAL DE MATERIALES PLÁSTICOS Y R ESINAS 4 Evaluación Financie ra Global de las Oportunidade s de PML US 12,0 00,00 0 10,0 00,00 0 8,0 00,00 0 6,0 00,00 0 4,0 00,00 0 * flujo de caja total 2,0 00,00 0 generado sobre p eriodo de vida útil 0 * -2 , 0 0 0 , 0 0 0 0 1 2 3 4 I n v e rs ió n , U S D 5 6 7 8 9 10 11 12 año U tilid a d e s n e ta s a d ic io n a le s d e s p u é s d e im p u e s t o Resumen de O portunidades de PML Oportunidades de PML Beneficios Ambientales Instalación de sistema ü de control de adición de bromo Cambio de procedimiento de operación e instalación de un condensador secundario en R-40 ü ü ü Instalación de condensador secundario en R-42 o cambio de fluido de enfriamiento. ü Reducción del exceso ü Reducción de la generación de desechos sólidos tóxicos: 6.5 Ton/año equivalente a 16% al año Reducción de 59.7 ton/año de emisiones de tolueno equivalente a 34% de reducción del consumo anual de tolueno Reducción de agua de enfriamiento de 385 m 3/año Ahorro de 38.5 ton/año de vapor Reducción de 6.7 ton/año de emisiones de tolueno equivalente a 3.8% de reducción del consumo anual de tolueno Ahorro de 44,400 Inversión, $ (USD) Utilidades netas adicionales Descontando impuestos, $/año (USD/año) Período de Tasa recuperación interna de de la retorno, inversión, % años 1282 710,000 9,035,850 0.08 231,300 95,000 2.0 2,000 11,800 0.2 NA 38,300 NA 50 601 NA ________________________________________ CMP+L ____________________________________________ E STUDIO DE CASO EN EL S ECTOR Q UÍMICO INDUSTRIAL DE MATERIALES PLÁSTICOS Y R ESINAS Oportunidades de PML de aire de la caldera Beneficios Ambientales Inversión, $ (USD) l/año de combustóleo equivalente a 7.6% de reducción de emisiones de CO2 ü Ahorro de 15,500 l/año de combustóleo Utilidades netas adicionales Descontando impuestos, $/año (USD/año) 54,000 6,800 4.6 18 Ahorro de 3,200 l/año de combustóleo 2,300 1,540 1.3 76 39,000 9,300 3.0 31 29,800 6,000 3.4 27 43,400 9,100 3.3 28 8,800 10,700 0.8 131 1,120,700 (112,070) 9,207,800 (920,780) 0.12 831 Reemplazo de eyectores por bomba de vacío Aislamiento de tanques ü y tuberías de condensado Instalación de un banco de capacitores Reemplazo de motores ü estándar por motores de alta eficiencia ü Reemplazo del equipo de iluminación actual ü ü Aislamiento de la tubería de salmuera Total 5 ü Reducción de consumo de energía eléctrica de 33,600 kWh/año Reducción de potencia demandada de 4.2 kW Reducción de consumo de energía eléctrica de 36,600 kWh/año. Reducción de potencia demandada de 8.9 kW. Reducción de consumo de energía eléctrica de 57,300 kWh/año Período de Tasa recuperación interna de de la retorno, inversión, % años ________________________________________ CMP+L ____________________________________________