Engineering Design 2009-1 Spanish

Anuncio

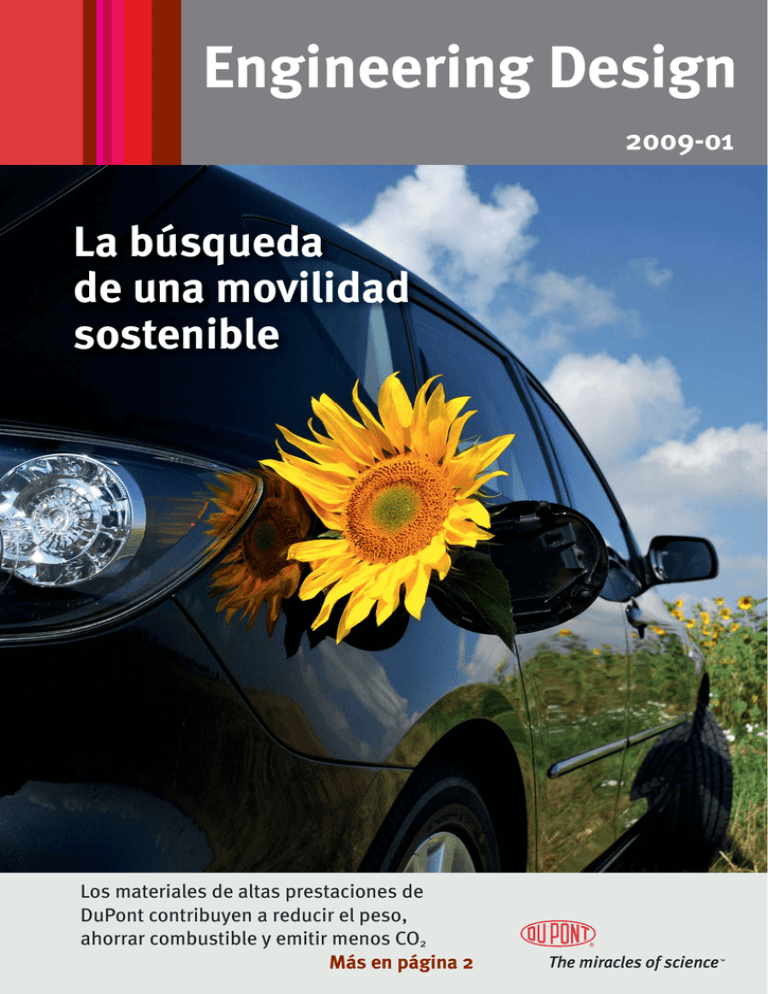

Engineering Design 2009-01 La búsqueda de una movilidad sostenible Los materiales de altas prestaciones de DuPont contribuyen a reducir el peso, ahorrar combustible y emitir menos CO2 Más en página 2 La búsqueda de una movilidad sostenible Patrick Ferronato Por Patrick Ferronato, director global de marketing para automoción en DuPont Engineering Polymers Para hacer frente a uno de los desafíos más grandes de la industria del automóvil, estamos trabajando con muchos de nuestros clientes para alcanzar una movilidad más sostenible en respuesta al alto precio del combustible, las normativas reguladoras y la necesidad de reducir emisiones de CO2. Entre las opciones destaca la mejora de la eficacia del vehículo, reduciendo la pérdida de energía por fricción, la reducción del peso total sustituyendo el metal, y el uso de nuevas tecnologías para aumentar el rendimiento de motores más pequeños. Al mismo tiempo, los fabricantes están introduciendo sistemas de propulsión más avanzados – desde híbridos hasta pilas de combustible – que pueden funcionar con varias fuentes de energía alternativas. Contribución actual al ahorro de energía Este enorme desafío nos ha hecho replantear un número de componentes y sistemas, especialmente del motor, de la transmisión y del carburante. Hay un gran interés en reducir la huella medioambiental de un vehículo y mejorar el ahorro del combustible. Diferentes estudios han demostrado que una reducción de peso de 25 kgs. influye un 1 % en el ahorro del combustible, dependiendo del vehículo. Una reducción de 100 kgs. puede disminuir las emisiones de CO2 en 8,5 gramos por kilómetro. Las resinas de ingeniería de altas prestaciones de DuPont hacen posible la sustitución de piezas y componentes de metal, contribuyendo a la reducción del peso, ahorro de combustible y disminución de las emisiones de CO2. La resina de nylon de DuPont™ Zytel® se ha adoptado para el colector de escape del motor V6 de la serie 3800 de GM. Esta sustitución ha ahorrado más de 300 millones de litros de petróleo entre 1996-2006. En un análisis de ciclo vital del uso del nylon reforzado con fibra vidrio virgen, en lugar del aluminio, para una pieza del motor del camión Ford F250, se demostró que las ventajas atribuibles al peso reducido del vehículo compensaban el consumo de energía durante la fabricación. Durante el curso de vida de diez años de 100.000 camiones incluidos en el análisis, se ahorraban 22.6 millones de kWh y se evitaban 5.000 toneladas de emisiones de CO2. Este ahorro de energía equivale al consumo de 5.000 hogares en un año. Además, la resina de nylon de DuPont™ Zytel® ha contribuido a reducir el peso en gran número de componentes del sistema. Por ejemplo, como se verá más adelante en este número de la revista, el uso de Zytel® como alternativa al aluminio para la sección inferior de un módulo del cárter del aceite de Daimler, que reducía el peso de la pieza cerca de un 50 %. Los pasos para reducir la pérdida de energía por fricción son también impor- Según Toyota, el V-6 del Lexus 2006 GS-300 es aproximadamente un 1% más eficiente en consumo de combustible – cerca de 23 litros de gasolina por vehículo al año* – gracias a la separación plástica de la cámara de refrigeración, fabricada con DuPont™ Zytel® HTN PPA. (*de acuerdo a la web de US EPA Fuel Economy, que estima que un vehículo recorre una media de 24.000 km al año) tantes. Los estudios han demostrado que aproximadamente el 15 % de la energía obtenida de la gasolina se emplea para mover el vehículo. El 85 % restante se pierde a causa de las ineficacias del motor, de la transmisión, accesorios y ralentí. Para ayudar a la industria a mejorar la eficacia y llevar más energía a la rueda, DuPont ha creado el programa “Ciencia de la fricción” para poner la ciencia de los materiales de DuPont a trabajar y reducir la fricción, especialmente en los sistemas de transmisión. Por ejemplo, Vespel® ha demostrado una reducción del 30 % al 40 % de la fricción cuando se emplea en la horquilla de la caja de cambios, utilizados para unir los sistemas del engranaje a las transmisiones manuales. Igualmente, el empleo de Vespel® en transmisiones automáticas puede mejorar la pérdida de torsión en las juntas de Avances importantes en sostenibilidad premiados por la SPE Dos avances en sostenibilidad con polímeros de altas prestaciones de DuPont han sido premiados por la división de automoción de la Sociedad de Ingenieros Plásticos (SPE). Un cárter de aceite para el nuevo motor OM651 de Daimler, el primero del mundo fabricado con un módulo polimérico (hecho de nylon DuPont™ Zytel® – ver págs. 4 y 5), se llevó el reconocimiento en la categoría de chasis/sistemas de propulsión (Los representantes de Daimler Dr. Günther B. Zoll (izquierda), supervisor especialista de piezas plásticas del motor, y Nuri Tiraki, ingeniero de desarrollo de proyectos para el OM 651 (con el módulo y el premio). Por su parte, Ford quedó finalista con su innovador sistema de llenado de combustible “sin tapa” que emplea DuPont™ Zytel® HTN PPA, y que es compatible con biocombustibles, apoyando el compromiso de Ford de acuerdo a la normativa para vehículos de bajas emisiones (LEV II o PZEV). 2 Engineering Design 2009-01 sellado hasta un 50 %. Además, los fabricantes pueden aumentar las cargas sobre los engranajes de arrastre dobles, fomentando así una mayor sustitución del metal para ahorrar peso y espacio. Ahorro de energía en el futuro Mirando al futuro y con una nueva generación de sistemas de propulsión en mente, DuPont lidera el desarrollo de opciones de almacenaje de energía más seguras, y eficientes para una variedad de aplicaciones industriales y de consumo, incluyendo los vehículos eléctricos/híbridos. Nuestro objetivo es crear opciones de almacenaje de energía con menores pérdidas y con ganancias de calor gracias a una baja resistencia, que tengan una vida útil más larga con materiales de mayores prestaciones, con una mayor producción de energía gracias a un separador más fino (resultando en un mayor número de materiales activos en el mismo espacio) y ahorrando costes, mediante una mayor estabilidad térmica y una menor absorción de agua. Los productos clave de DuPont en el sector del almacenamiento de energía incluyen: Tecnología de Membrana Híbrida de DuPont para separadores de batería; polímeros de ingeniería nylon Zytel® para carcasa de baterías, sellantes y conectores; resinas de fluoropolímero para condensadores de baterías de ion y litio; y separadores de DuPont Teijin Films para condensadores secos. DuPont está desarrollando un separador de batería para vehículos eléctricos/híbridos que permitirán temperaturas de funcionamiento más altas, mayor producción de energía y menor resistencia iónica para un mayor rendimiento de la batería. DuPont ha mostrado una mejora del 40 % en el ciclo de vida útil del disposi- tivo con componentes de almacenamiento de energía adecuadamente diseñados, como súper condensadores. Nuestra Tecnología de Membrana Híbrida ha demostrado ventajas importantes en aplicaciones de alta potencia – dispositivos que generen hasta un 50 % más de energía con altas velocidades de descarga. Nuestros materiales de alta temperatura han reducido los ciclos de producción y ampliado el rango térmico de la aplicación del dispositivo. ¿Cuál es el resultado? La posibilidad de obtener una densidad de potencia mayor, menos pérdida de energía y calor consumido; mayor suministro de energía y dispositivos más pequeños; temperaturas de procesado mayores, con costes de fabricación reducidos, mayor vida útil de los dispositivos y barreras eficaces para abordar cuestiones de seguridad. Contenidos Página 4 Página 10 Primer cárter de aceite de polímeros para fabricación en serie de automóviles Un desarrollo conjunto entre Daimler, Bruss y DuPont reduce peso y costes de fabricación. Página 6 Superado el reto del “efecto eco” Un conjunto de deflector y junta de sellado de DuPont™ Hytrel® se utiliza en dos nuevas transmisiones de General Motors. Páginas 11 & 12 Nueva tecnología de seguridad de neumáticos Noticias Nuevo DuPont™ Delrin® 300CP para una VisiLok, sistema patentado con una cubierta de DuPont™ Zytel® HTN, es una solución al desprendimiento de la rueda. eficiencia mejorada de costes; Crastin® y la tecnología de sublimación en color de DuPont en botellas de champán; DuPont amplía su alianza MetaFuse™. Página 7 Página 13 Ampliando tecnologías de fabricación Hornos más seguros de utilizar El apoyo material y técnico de DuPont ha permitido al proveedor de automoción Teklas producir piezas moldeadas por soplado en 3D. La guía ‘Impulse’ de los hornos Fagor, montada sobre un soporte de DuPont™ Zenite® y metal permite un mejor acceso a la comida. Página 8 Página 14 Una nueva vía para Zytel® Operador suave Un nuevo sistema de fijación de vía emplea nylon DuPont™ Zytel® como alternativa al acero de la placa base. Las unidades patentadas de transferencia de bola, hechas con DuPont™ Vespel®, se utilizan para la manipulación de monitores planos y paneles solares. Engineering Design 2009-01 3 Primer cárter de aceite de polímeros para fabricación en serie de automóviles Por Dirk Winnemann, DuPont Engineering Polymers, Alemania Los cárteres de aceite de automóviles eran uno de los grandes baluartes del metal. Por primera vez, un módulo del cárter de aceite fabricado con polímero se emplea para producción en serie. El desarrollo conjunto de Daimler, Bruss y DuPont reduce costes, peso y ofrece una potencial mayor integración funcional Hasta la fecha, los termoplásticos han sustituido con éxito el metal en aplicaciones tales como colectores de admisión de aire, raíles de deslizamiento y tensión, tapas de culata y, más recientemente, módulos del filtro de aceite. Ahora, con el primer modulo de cárter de aceite que se fabrica con un polímero termoplástico, Daimler ha abierto una nueva vía. Desde finales de 2008, forma parte del nuevo motor diesel de 4 cilindros (OM651), que se utiliza en coches de clase C. Se espera que le sigan otras gamas. 4 Un conjunto de requisitos complejo Los cárteres de aceite de los vehículos se ven expuestos a una combinación de fuerzas resultantes de la utilización del lubricante, los cambios de temperatura y cargas dinámicas y estáticas. Aún así, deben conservar sus prestaciones de sellado en cualquier circunstancia. Además, el cárter debe soportar la manipulación del conjunto del motor y la caja de cambios por una carretilla elevadora. Sus especificaciones son diversas y complejas, por eso el equipo de desarrollo decidió utilizar DuPont™ Zytel® 70G35 HSLR A4, un nylon 66 reforzado con fibra de vidrio, estabilizado al calor y resistente a la hidrólisis. Deflector de aceite integrado como refuerzo En el diseño del cárter de aceite era esencial lograr una rigidez suficiente en la sección plana delantera del depósito de aceite, minimizando así la deformación del área de sellado. La adopción de cualquier tipo de soporte interno no tenía que interrumpir el flujo del aceite, mientras que la utilización de soportes externos de refuerzo era prácticamente imposible por la falta de espacio. Zytel® 70G35 HSLR A4 Alta fluidez Facilidad para ser soldado Rigidez y estabilidad dimensional Resistencia a la hidrólisis, temperatura y agentes químicos Engineering Design 2009-01 Las simulaciones de ruido inducido llevadas a cabo por DuPont se hicieron con los cárteres parcialmente llenos La solución fue crear un diseño en sándwich con dos piezas moldeadas por inyección. Un deflector del aceite producido por separado, soldado en la sección plana del cárter, ayuda a mantener el aceite, agitado a causa del cigüeñal y del eje de equilibrio, y lo dirige de vuelta al cárter del aceite. Además, el deflector mejora el comportamiento frente a la vibración del conjunto del diseño. El elevado refuerzo mediante un nerviado del depósito actúa como deflector, ayudando también a controlar el aceite. Una carcasa superior de fundición de aluminio se utiliza para unir el cárter de aceite al conjunto motor. Se consigue una reducción de peso significativa, 1,1 kg, comparada con un diseño de aluminio. La simulación acorta el tiempo de desarrollo Antes de fabricar el primer modelo, Bruss pidió ayuda técnica a DuPont como complemento a su propio software de simulación integral. Se empleó un análisis de elementos finitos (FEA) para afinar el posicionamiento del soporte en el borde del cárter (fuera del área cubierta por el deflector del aceite) para mejorar de forma significativa la dureza del conjunto de la importante sección plana, a pesar de su altura mínima. Los estudios de llenado, también basados en el modelo FEA, fueron utilizados por DuPont para evaluar el impacto del espesor de pared, el número de puntos de inyección y su ubicación sobre la formación de la línea de soldadura y el comportamiento frente al alabeo. Es más, debido la alta fluidez de Zytel® 70G35 HSLR A4, era suficiente un único punto de inyección en la parte central para llenar completamente la cavidad del molde, permitiendo a la vez ciclos cortos de moldeado. En el Centro Técnico Europeo de DuPont se analizaron las propiedades de la estructura mediante una simulación de la combinación del motor y la transmisión dejándolas caer con fuerza desde una carretilla elevadora. Esto permitió identificar las piezas esenciales – en particular el nerviado externo diseñado para el área de contacto. Las pruebas reales de uso con prototipos en Bruss confirmaron el éxito del diseño simulado incluso tras 1000 horas de envejecimiento en aceite caliente a 150 °C. El Mercedes-Benz Clase C dispone de tracción trasera y el motor está montado de forma longitudinal. Como resultado, el cárter del aceite está situado parcialmente sobre la barra transversal del eje delantero. Esto requiere que esta sección sea plana. La parte de detrás forma un depósito considerablemente más profundo, con una capacidad de aproximadamente 6 litros de aceite de motor. Engineering Design 2009-01 La unión entre el deflector del aceite y el módulo del cárter fue optimizada por Bruss, DuPont y Branson. Se identificaron todas las tolerancias de acuerdo al control del proceso y al material empleado para asegurar unas juntas fiables, incluso en condiciones desfavorables. Las pruebas de resistencia revelaron unas fuerzas de tracción de alrededor de 1300N, mucho más de lo requerido. La pieza cumple todos los requisitos. El área de sellado permanece libre de fugas durante las pruebas en aceite caliente a 150 °C, con una fuerza de sellado mínima, y durante las pruebas de choque térmico Amplio ámbito de integración Una mayor integración significa un menor coste de fabricación. El deflector del aceite ha sido ya integrado y funciona para evitar que el flujo del aceite salga del depósito. Otras funciones, previstas para la integración de los modelos de cárteres de aceite en el futuro, podrían incluir el tubo de recolección el aceite, el interruptor de nivel, el filtro y otras piezas de retorno del aceite o bombas. Contacto Daimler AG, Mercedes-Benz Cars 70546 Stuttgart, Alemania Dr. Günther B. Zoll Tel. +49 711 17 20 235 Fax +49 711 17 790 20 235 [email protected] Dichtungstechnik G.BRUSS GmbH & Co KG 22955 Hoisdorf, Alemania Dr.-Ing. Roland Kral Tel. +49 4107 59 386 Fax +49 4107 378 72 08 [email protected] 5 Nueva tecnología de seguridad de neumáticos Por Rob Coates, DuPont Engineering Polymers, Reino Unido Cada año, miles de conductores de vehículos de transporte comercial y de mercancías pesadas se enfrentan al riesgo repentino de defectos o desprendimiento de las fijaciones de las ruedas. Un sistema patentado de la compañía británica VisiLok Limited, con una cubierta hecha del robusto DuPont™ Zytel® HTN, proporciona una solución eficaz que evita el aflojamiento de la tuerca en el instante en el que ocurre, y avisa al conductor para que actúe. El aflojamiento de las tuercas de ruedas es un problema global reconocido en la industria del transporte comercial. La frecuencia anual típica en el Reino Unido de los defectos de fijación de la rueda está entre 7.500 y 11.000, con un resultado de entre 150 y 400 desprendimientos de rueda. Aunque la causa exacta del aflojamiento y pérdida de la tuerca de la rueda se desconoce, está claro que si no se gestiona correctamente, los conductores y los equipos directivos podrían hacer frente a multas e incluso a juicios. La tuerca de seguridad de la rueda de VisiLok es la culminación de cuatro años de investigación y desarrollo, pruebas y ensayos, enfocados a la retención de la tuerca y la indicación del aflojamiento. Consiste en una tuerca de acero que incorpora un mecanismo de 6 resorte de la cerradura y un avisador (recubierto con un grado de Zytel® HTN reforzado con un 50% de fibra de vidrio) y una varilla ranurada. En caso de falta de fuerza en la fijación, la tuerca comienza a rotar. El sistema de VisiLok detiene la rotación para evitar el giro de la tuerca. Al mismo tiempo, se muestran unos indicadores amarillos que alertan al conductor de que la rueda requiere atención. Aparte de la función dual de detener el movimiento y avisar del problema, VisiLok funciona como una tuerca estándar. No precisa herramientas especiales, ni se pierde tiempo al ponerla o quitarla. Las razones de la selección del grado de Zytel® HTN 53G50 eran numerosas. La alta dureza del polímero previene la deformación de la cubierta durante el uso, mientras que su estabi- lidad dimensional es fundamental para la fiabilidad del dispositivo de seguridad a largo plazo. A pesar de estar parcialmente encajado dentro de la tuerca de acero, la sección superior de la cubierta se expone a las condiciones de la carretera, requiriendo al polímero ser resistente a productos químicos tales como sales, aceite y combustible, así como a fuertes impactos. “Después de superar las etapas del desarrollo, incluida una prueba de integridad básica de la función y el concepto de diseño, necesitábamos asegurar que la tuerca y la varilla VisiLok eran robustas en todas las condiciones, por ello la adopción de Zytel® HTN para la cubierta del mecanismo de seguridad era clave”, explica Barry McGowan, director ejecutivo de VisiLok Limited (en la foto a la izquierda). “Seleccionamos cuidadosamente las combinaciones de material de la pieza para evitar que la corrosión atascara el mecanismo, a la vez que se mantuvo en el mínimo el número de piezas, para producir en último término una solución universal y rentable que pusiera fin a los problemas de pérdida de ruedas de una vez por todas.” DuPont™ Zytel® HTN Alta dureza y estabilidad dimensional Resistencia al impacto Resistencia a agentes químicos Contacto VisiLok Limited Henfaes Lane Welshpool, SY21 7BJ, Reino Unido Tel +44 1938 553380 [email protected] www.visilok.com Engineering Design 2009-01 Ampliando tecnologías de fabricación Por Hasan Camur, DuPont Engineering Polymers, Turquía Buscando ampliar su fabricación, el proveedor de automoción turco Teklas ha elegido a DuPont como partner de desarrollo para la producción de piezas moldeadas por soplado en 3D utilizando nylon de elevadas prestaciones DuPont™ Zytel® y un soporte técnico de primera clase. La cooperación entre DuPont y Teklas ha sido un éxito en el moldeado por soplado del conducto de aire del intercooler para Seat. De izquierda a derecha: Yavuz Tugyan (director técnico, DuPont Turquía), Murat Bozkurtlu (director de desarrollo, Teklas), Hasan Camur (director de ventas y marketing, DuPont Turquía), Adem Senemtası (técnico ejecutivo, Teklas) y Nedim Us (jefe ejecutivo de producción, Teklas) La mayoría de sus 37 años de historia, Teklas Kaucuk Sanayi ve Ticaret A.S (Gebze, Turquía) ha producido piezas de caucho para la industria de automoción. La amplia gama de productos que salen de sus instalaciones turcas y búlgaras incluyen conductos de turbocompresor, refrigeración y frenos, tubos de combustible, limpiaparabrisas y piezas anti-vibración. Aún así, Teklas, buscando un valor extra para sí y sus clientes con la producción de conductos de aire moldeados por soplado que utilizaran termoplásticos, cambió a DuPont para lograr el apoyo preciso en desarrollo y materiales y abordar el desafío técnico planteado por el proceso de moldeado por soplado tridimensional (3D). El moldeado por soplado 3D es un enfoque ya establecido para piezas muy exigentes de sistemas de conducción de aire y combustible. Dicho proceso permite la deposición del parison en moldes especiales mediante su manipulación con robots o bien succión. Estas técnicas de 3D producen piezas contorneadas que virtualmente no poseen rebabas, con un mínimo de puntos de aplastamiento o lineas de unión en las piezas terminadas, mejorando así las prestaciones mecáni- cas en zonas críticas de tensión. DuPont ha instalado equipamiento de moldeado por soplado en su Centro Técnico Europeo (ETC) de Ginebra, para su utilización en termoplásticos de ingeniería modificados para moldeado avanzado por soplado. Como resultado del acuerdo de desarrollo entre las dos compañías, representantes técnicos de Teklas visitaron el ETC en 2006. Teklas recibió su primera máquina de moldeado por soplado 3D a comienzos de 2007 e inmediatamente comenzó el desarrollo de un conducto de aire intercooler para Seat – un reto complejo, incluso para los más expertos en técnicas de fabricación. De hecho, Teklas se sentía tan poco seguro de su capacidad de producir esta pieza compleja con un solo molde, que su plan inicial era moldear el conducto en dos piezas para soldarlas después. No obstante, con el apoyo de DuPont, Teklas consiguió producir con éxito una sola pieza hecha con DuPont™ Zytel® BM73G15THS, reforzado con fibra de vidrio en un 15 %; una poliamida 6 para moldeado por soplado estabilizada térmicamente, lubricada y tenaz. Los requisitos de la aplicación hacia el material incluyen resistencia a temperaturas Engineering Design 2009-01 entorno a los 155 °C y una presión de aire de 1,9 bar. Desde entonces, el conducto y el material están aprobados por Seat. “A lo largo de los últimos 18 meses, hemos aprendido mucho sobre moldeado por soplado 3D, y tenemos en desarrollo varios proyectos de conductos de aire”, comenta Murat Bozkurtlu, director de desarrollo de Teklas. “Nuestro éxito en este área se debe sobre todo al partenariado de DuPont que amplía nuestros conocimientos de esta tecnología relativamente nueva, y a la calidad de sus materiales.” DuPont™ Zytel® nailon Grado para moldeado por soplado Prestaciones mecánicas Resistente a temperaturas elevadas Contacto Teklas Kaucuk Sanayi ve Ticaret A.S Baris Mah. Kosuyolu Cad. No: 94 41400 Gebze/Kocaeli, Turquía Tel. +90 (262) 648 44 00 Fax +90 (262) 641 79 63 www.teklas.com.tr 7 Nuevas vías para Zytel® Por Josep Ros y Jaume Ventayol, DuPont Engineering Polymers, España Mondragón Soluciones, de Valencia (España), ha fabricado sistemas de fijación de vía de ferrocarril durante más de quince años, ganándose la fama de empresa innovadora. Su último desarrollo en fijaciones es uno de los primeros en incorporar una placa base hecha de nylon DuPont™ Zytel®, material seleccionado por su elasticidad y resistencia y por ser una alternativa al acero robusta y ligera. Las fijaciones de vía de ferrocarril cumplen diversas funciones. Más allá de la obvia de fijar el raíl a la traviesa y mantener la dirección longitudinal, el ancho e inclinación de los raíles, uno de sus papeles principales es distribuir, absorber y transmitir las fuerzas dinámicas de las ruedas del tren en movimiento a la traviesa y al balasto de la vía. Fue en relación a las prestaciones de esta área fundamental por lo que Mondragón Soluciones, compañía española con más de 50 años de experiencia en la producción de piezas moldeadas por inyección para las industrias de telecomunicaciones y ferroviarias, buscó una alternativa a las placas base de 8 El sistema de fijación de Mondragón Soluciones es uno de los primeros en incorporar una placa base negra hecha de nylon DuPont™ Zytel®, fijada con clipajes metálicos (en verde) acero que se utilizan habitualmente en las fijaciones de ferrocarril en todo el mundo. “Queríamos sustituir el acero por nylon en esta aplicación tan crítica- que soporta todo el impacto de las ruedas del tren- para obtener ventajas en prestaciones que antes no se podían lograr, como consecuencia de la rigidez del acero”, explica Juan Vives Clavel, director de I+D de Mondragón Soluciones. “Optamos por un grado de DuPont™ Zytel® reforzado con un 35 % de fibra de vidrio como material de sustitución – ya que es una resina con la que ya estábamos familiarizados por su estabilidad dimensional y facilidad de procesado.” Un abanico de ventajas Los ensayos iniciales y de prototipos de las placas base moldeadas en Zytel® 70G35HSL demostraron que el material no sólo posee un elevado módulo de elasticidad, necesario para soportar el impacto de las ruedas del tren, sino también suficiente elongación a la ruptura. Como resultado, la placa de nylon es capaz de absorber la energía generada por el tren a su paso, reduciendo así las fuerzas de impacto y vibración que causan el deterioro del raíl. La rigidez dieléctrica del material, necesaria para aislar las vías del suelo y entre sí, también cumplieron con creces los Engineering Design 2009-01 con el nuevo producto, ya que se transporta manualmente a cada traviesa, y pesa aproximadamente una sexta parte de su equivalente en acero. Familiarizados con el procesado de Zytel® en proyectos anteriores, Mondragón Soluciones evitó los rechupes en la intersección de los nervios y paredes optimizando el grosor de los nervios requisitos de los clientes. “Para garantizar que tanto el diseño como el material cumplían todas las expectativas de nuestros clientes, llevamos a cabo ensayos adicionales que nos permitieron predecir que la placa base moldeada en Zytel® mantendría sus propiedades a largo plazo. Esto se debe en gran medida a la elevada resistencia química del nylon a productos como aceites, grasas y herbi- DuPont™ Zytel® nylon Resistencia y elasticidad Rigidez dieléctrica Resistencia a productos químicos Engineering Design 2009-01 cidas que se utilizan habitualmente en el mantenimiento de las vías”, añade Juan Vives Clavel. Al estar familiarizados con el moldeo por inyección de Zytel® en desarrollos previos, la fabricación de las placas bases de nylon presentaron pocos problemas a los técnicos de Mondragón Soluciones. El desmoldado se facilitó utilizando un pequeño ángulo de desmoldeo, a pesar del elevado espesor de pared de la pieza, mientras que los rechupes superficiales en la intersección de los nervios y las paredes principales, se evitaron optimizando el espesor de los nervios. “Al igual que en proyectos anteriores, el apoyo y asesoramiento de DuPont en la elección del material, ha sido de gran ayuda y de gran valor para Soluciones Mondragón”, añade Juan Vives Clavel. La confirmación de la resina de nylon Zytel® como alternativa válida al acero en esta aplicación se confirmó enseguida. El diseño de Mondragón Soluciones ha sido certificado según la UNE-EN 13146 por el departamento del Laboratorio de Ciencia e Ingeniería de los Materiales de la Universidad de Cantabria. Los que tienen que manipular el material in situ están satisfechos El aliado perfecto: la placa elástica de asiento Hytrel® Al igual que otros proveedores de fijaciones de ferrocarril (ver ED 2006-1), Mondragón Soluciones utiliza placas elásticas de asiento hechas con el elastómero de poliéster termoplástico DuPont™ Hytrel® en sus sistemas propios (en gris claro en la sección de la izquierda). Las placas complementan en prestaciones a las placas de base de Zytel®, proporcionando la combinación ideal de flexibilidad y durabilidad, necesarias para funcionar bajo grandes cargas durante un largo periodo de tiempo. La resistencia química de Hytrel® fue otro requisito clave. Las nuevas fijaciones se han instalado en una línea de metro de Ciudad de México a principios de 2008, y más recientemente en un sistema de tranvía en Blankenberge, (Bélgica). “La experiencia hasta la fecha confirma nuestra buena decisión de desarrollar este nuevo tipo de producto basado en polímero. Combina resistencia con elasticidad, algo esencial cuando se busca reducir el impacto y las vibraciones en la estructura de la vía. De hecho, yo me atrevería a decir que ha echado abajo el mito de que hay que utilizar acero en este tipo de fijación de vías”, concluye Juan Vives Clavel. Contacto Mondragón Soluciones Pol. Ind. El Mediterráneo c/ La Fila núm. 5 46550 Albuixech, Valencia, España Tel. +34 961 415 400 www.mondragonsoluciones.com 9 Superado el reto del “efecto eco” desde el diseño Por Dino Tres, director de programas de desarrollo DuPont Automotive, EE.UU. Un conjunto de deflector y junta de sellado de DuPont™ Hytrel® se utiliza en dos nuevas transmisiones de General Motors. Esta solución única condensa el espacio del embalaje y permite mayor durabilidad del embrague y la transmisión. Las nuevas transmisiones automáticas transversales de seis velocidades de General Motors 6T40 y 6T45 proporcionan potencia a una amplia gama de vehículos en todo el mundo: el Chevrolet Malibu 2008, el Daewoo Tosca y el Buick LaCrosse para el mercado chino. En la caja de transmisión está el conjunto integrado de deflector y junta de sellado Hytrel®, diseñado para reducir la aireación del aceite, que proporciona un sellado que evita que el fluido pase a la cadena y permite en última instancia que el fluido de la transmisión se mantenga lleno de por vida. El componente flexible de una sola pieza reduce significativamente el coste total, al evitar la costosa producción multi-etapas y otros procesos, como el estampado del metal o las bases de plástico sobreinyectado con caucho. 10 La estrecha colaboración entre DuPont y GM desde hace un par de años buscaba optimizar el material y el proceso de diseño y ha permitido a GM obtener ventajas económicas de esta innovación. La selección de Hytrel® fue clave en el éxito del diseño; aún cuando no suele tenerse en cuenta en aplicaciones en la transmisión, ha demostrado que ofrece el equilibrio adecuado entre flexibilidad y rigidez, a pesar de las temperaturas extremas que hay que cumplir con las complejas geometrías de la caja de transmisión, y la resistencia que tiene que ofrecer al tiempo a la exposición a aceites, alifáticos y solventes aromáticos. Dos años de desarrollos dieron lugar a cambios de moldes y a actualizaciones del material para optimizar las prestaciones en las temperaturas de funcionamiento entre -40 °C y +140 °C. El equipo recurrió a menudo al DuPont Automotive Application Development Center de Troy para ensayar los materiales, los distintos procesos y los moldes. La pieza está siendo producida por Chunil Engineering en Corea y por el grupo CWB en China. “El éxito de este diseño del programa 6T40 dio lugar inmediatamente a su aplicación en el programa 6T45 y a su producción”, declara Jatin Desai, responsable del equipo global de componentes estructurales de transmisión General Motors Powertrain. “Esta generación proporciona mayores prestaciones, incluso con equipos de 6 velocidades en el espacio de los de 4 velocidades.” Engineering Design 2009-01 Imagen perfecta La botella de champán de la Colección Taittinger Brut Millésimé 2000 – Rauschenberg está recubierta con una carcasa moldeada con DuPont™ Crastin® PBT, y decorada mediante tecnología de sublimación en color de DuPont – elegida por su capacidad para reproducir ilustraciones detalladas en formas complejas. Creada en 1983, la Colección Taittinger combina el genio de artistas modernos y el arte del champán. Está formada por una serie de botellas de champán de edición limitada con una carcasa creada especialmente por un artista para rendir homenaje a este vino. El más reciente de los once artistas de esta serie es el pintor americano Robert Rauschenberg, reconocido por su obra “Combine” que integra aspectos de la pintura y de la escultura. “El diseño creado por Rauschenberg para nuestra edición número 11 emplea un gran abanico cromático, muy sutil, con tonos muy ligeros y aparentemente descoloridos de malva, marrón y amarillo, y grandes áreas de gris oscuro y negro”, explica Dominique Garreta, directora de marketing de Taittinger. “La impresión de sublimación en 3D era el modo más efectivo de reproducir estos colores tan delicados sobre una forma compleja. Para ello, el material de la carcasa debía resistir las temperaturas que se dan en el proceso de sublimación.” Se descartó el ABS, polímero previsto en un principio y empleado en las gamas anteriores, ya que las pruebas demostraron que Crastin® proporcionaba la mejor combinación de resistencia a la temperatura, reproducción del color y post-retracción. La tecnología de sublimación en color fue desarrollada por DuPont en conjunto con Pacific Colour, de Lons-le-Saunier, Francia. http://www.taittinger.com/la-taittinger-collection.html DuPont amplía su alianza MetaFuse™ DuPont ha anunciado una alianza a largo plazo con PowerMetal Technologies Inc., de California, para ampliar el desarrollo y comercialización de la tecnología híbrida de polímero y metal nanocristalino MetaFuse™, con programas orientados inicialmente a dispositivos electrónicos portátiles, artículos deportivos, mobiliario, herramientas y aparatos eléctricos. Hace un año se firmó una alianza similar con Morph Technologies para automoción. Según el acuerdo, DuPont proporcionará la fórmula patentada de la resina y su liderazgo en el desarrollo de la aplicación a los clientes globales para trasladar esta innovadora tecnología al mercado. PowerMetal aportará su experiencia en nanotecnología a la fabricación de componentes ligeros con la resistencia y dureza del metal junto con la flexibilidad de diseño y ligereza de los termoplásticos de altas prestaciones de DuPont Engineering Polymers. No se ha informado del resto de términos y condiciones. Los híbridos de polímero y nanometal MetaFuse™ pueden utilizarse en la fabricación de componentes extremadamente ligeros, resistentes y fuertes como el metal junto con la adaptabilidad de diseño y ligereza de los termoplásticos de altas prestaciones. Esta tecnología emplea un proceso registrado que aplica con precisión la ultra elevada resistencia del nanometal a componentes hechos con polímeros de ingeniería de DuPont, para crear componentes ligeros en un sinnúmero de formas complejas, con la rigidez del magnesio o el aluminio y mayor resistencia. http://plastics.dupont.com Engineering Design 2009-01 La tecnología hibrida MetaFuse™ de polímero y nanometal ha sido desarrollada por DuPont Engineering Polymers, Morph Technologies Inc., Integran Technologies Inc. y PowerMetal™ Technologies 11 DuPont™ Delrin® 300CP optimiza prestaciones de impacto, flujo y costes El nuevo DuPont™ Delrin® 300CP combina elevada resistencia al impacto, incluso a bajas temperaturas, con gran rigidez, resistencia y alargamiento a la rotura - y aún así se procesa muy fácilmente, gracias a su relativamente baja viscosidad. El coste de la nueva resina es aproximadamente el de un grado estándar, ofreciendo soluciones eficientes en costes. La amplia gama de aplicaciones potenciales incluye componentes para el automóvil, productos para artículos deportivos y de ocio, y artículos de gran producción. Los diseñadores tienen por lo general que buscar el compromiso entre facilidad de moldeado, prestaciones mecánicas y resistencia al impacto a bajas temperaturas en las piezas acetálicas. El nuevo Delrin® 300CP proporciona una solución casi universal. El material ofrece resistencia al impacto considerable en una amplia gama de temperaturas. Por ejemplo, su resistencia al impacto Charpy con entalla de 10.5 kJ/m2, a temperatura ambiente, sólo baja a 10 kJ/m2 a –30 °C, mientras que otros copolímeros específicamente modificados al impacto, experimentan una disminución importante de ese valor a esas tempera- turas (p.e. desde 13 kJ/m² a 8 kJ/m² para un copolímero de elevada resistencia al impacto). Su elevado alargamiento a la rotura y su simultánea alta resistencia a la fluencia, colaboran a que se utilice en el diseño de componentes de muelles elásticos bajo carga continua. Delrin® 300CP ofrece mayor libertad y flexibilidad en el diseño al combinar un elevado índice de fluidez con prestaciones mecánicas a unos niveles que hasta ahora sólo eran posibles con resinas acetálicas de una viscosidad considerablemente más elevada. Esto permite reducir el espesor de las paredes y el peso del material, al tiempo que mantiene la capacidad de carga, el diseño de componentes más complejos, o – al mismo grosor – llenar mayores longitudes de flujo. A su vez, la baja viscosidad permite mejorar las líneas de soldadura, facilitando con ello la optimización de moldes, como en la utilización de varios puntos de inyección. Gracias a su elevada temperatura de deflexión bajo carga, Delrin® 300CP puede utilizarse a mayores temperaturas que los copolímeros comparables. Una ventaja adicional para el moldeador es que el material no precisa pre-secado. Como ya es característico de los poliacetálicos Delrin®, el nuevo grado 300CP proporciona superficies de dureza elevada, bajo desgaste y fricción, resilencia y elevada resistencia a solventes químicos. Las aplicaciones potenciales incluyen componentes para automóvil (fijaciones, componentes de cinturones de seguridad, levas, guías, engranajes e interruptores), hebillas, cierres, componentes para equipamiento deportivo, mecanismos de puertas y ventanas, piezas para sistemas de riego y componentes ensamblados mediante encliquetaje. Impacto Charpy con entalla a -30 °C 100 fluid ez 60 Indi ce d e 40 12 ión tens Te ns ión 20 e ulo d Mod 80 a flu en cia DuPont™ Delrin® 300CP Copolímero modificado de elevada resistencia al impacto Copolímero de alta viscosidad to en i m ia ga enc r a Al a flu Engineering Design 2009-01 Hornos más seguros de utilizar Por Elisenda Falcó y Óscar Gaona, DuPont Engineering Polymers, España La guía ‘Impulse’ de los hornos Fagor, un sistema patentado por la empresa española Fagor Electrodomésticos, es un dispositivo totalmente nuevo para los hornos domésticos que hace que la bandeja caliente se deslice automáticamente al tirar de la maneta, con más seguridad y fácil acceso. La guía va montada sobre un soporte hecho con DuPont™ Zenite® y metal. El nuevo sistema ’Impulse’ de Fagor Electrodomésticos (Basauri, España) para extraer la bandeja caliente del horno, ha sido desarrollado y patentado por la compañía con el apoyo de Hettich International. Incluye cuatro guías de auto-extracción Quadro, lo que permite el acceso a los alimentos sin tocar la bandeja. Con tan sólo abrir la puerta del horno, la bandeja se desliza automáticamente con la comida – cuando se cierra la puerta, la bandeja vuelve a introducirse en el horno. DuPont™ Zenite® LCP Resistencia a temperaturas Aprobado para aplicaciones alimenticias Buen acabado superficial Contacto Fagor Electrodomésticos Urtzi Zubiate Innovation Leader – Ovens Business Avda Cervantes, 45 48970 Basauri (Bizkaia) , España Tel.: +34 943 038 213 [email protected] www.fagorelectrodomesticos.com Engineering Design 2009-01 El desarrollo aprovecha la fuerza de la gravedad para que las guías Quadro, montadas sobre rodamientos de bolas de acero, se deslicen hacia fuera con un movimiento lineal. Para ello, Fagor Electrodomésticos trabajó junto con Hettich International, un proveedor de sistemas de correderas, cuya delegación en España, OBE Hettich S.L., se encuentra en Aizarnazábal (Guipúzcoa). Las guías llevan un patín hecho con Zenite® un polímero de cristal líquido. Este material, empleado tradicionalmente en la industria electrónica, ha sido elegido por sus excelentes ventajas en la cocción de alimentos. El grado FG7145L BK011 de Zenite® es resistente a las altas temperaturas, cumple la normativa de materiales para uso alimentario, posee elevadas prestaciones y buen aspecto superficial. “Buscábamos para estos patines un material resistente a las temperaturas de los ciclos de horneado doméstico, que pueden alcanzar 240 °C. Además, las piezas tenían que soportar el peso de la bandeja del horno más la comida, a compresión simple y apoyada sobre una guía de acero inoxidable, aunque esto no era un gran reto”, explica Urtzi Zubiate, responsable de innovación de Fagor Electrodomésticos. “El único estrés mecánico que soportan los pati- nes es el impacto con la puerta del horno. El material precisaba ser tan resistente como para aguantar el golpe inicial hasta que la bandeja comenzara a retroceder, pero sin ser tan duro como el metal, para evitar arañazos en la puerta de cristal del horno. Esto nos llevó a los termoplásticos de ingeniería como la mejor solución posible.” Zenite® proporcionó otras ventajas añadidas, entre ellas un grosor de la pieza sorprendente, 13 mm en una pieza de 80 mm de longitud, y la posibilidad de montar el acero inoxidable y el plástico sin utilizar ninguna pieza intermedia de unión, con el consiguiente ahorro. Además, el menor coste del utillaje de las piezas Zenite® hace de ellas la alternativa más eficiente en costes. El ajuste con la corredera Quadro es óptimo, debido a la buena estabilidad dimensional del cuello del patín, y se eliminan etapas posteriores de producción. Todo ello hace de Zenite® el candidato ideal para aplicaciones futuras en otras gamas de hornos. 13 Operador suave Por Masayuki Yonezawa, DuPont Engineering Polymers, Japón Las unidades patentadas de transferencia de bola, hechas con DuPont™ Vespel®, se utilizan para la manipulación de monitores planos y paneles solares. Las unidades de transferencia de bola de ISB (Iguchi Kiko Co., Ltd.) permiten una operación suave y eficiente en salas blancas. Las mesas montadas sobre bolas son transportadores industriales que emplean bolas fijas para transportar productos y materiales rodando en vez de emplear una cadena. Las mesas montadas sobre bolas están hechas de unidades de transferencia de bola múltiples, cada uno formado por una bola grande, portadora situada encima de bolas más pequeñas dentro de un cuerpo principal semiesférico. Este sistema está diseñado para aplicaciones industriales y comerciales, para el transporte sobre una trayectoria predeterminada. Las piezas de las unidades de transferencia de bola pueden ser de acero, acero al carbono o acero inoxidable. Al considerar el desarrollo de las unidades de transferencia de bola para la alineación de pantallas planas y paneles solares, la compañía japonesa ISB (Iguchi Kiko Co., Ltd. Tokio), proveedora de sistemas de rodamiento de bolas de calidad, descubrió el requisito para una solución a medida para el uso en salas blancas. “Normalmente, los pernos sólidos se utilizan para apoyar el proceso de alineación del vidrio, que genera partículas y crea alta fricción debido al movimiento repetido y abra- 400 Unidad de transferencia usada Unidad de transferencia nueva 300 Perno usado Perno nuevo (g) 200 100 0 14 0 100 200 300 400 (1/100 sec) 500 600 Comparación del coeficiente de fricción entre perno PEEK y transferencia de bola ISB sivo. Había una necesidad de mejorar el proceso”, explica Hiroshi Kawai, director del departamento de marketing en ISB. “Nadie creyó que las unidades solucionarían el problema debido al número de piezas de metal que se mueven dentro, y fueron consideradas como fuente de contaminación por los ingenieros de proceso de salas blancas.” La solución fue adoptar diversas piezas de la familia Vespel® para los componentes de la gama ISC de unidades de transferencia de bola de ISB para aplicaciones en salas blancas. Debido a la alta dureza superficial de las piezas Vespel® – incluyendo el cuerpo y bolas grandes y pequeñas- , su deformación elástica, causada por el peso del material transportado, puede ser controlada. La alta temperatura de deflexión bajo carga de las piezas Vespel® (más de 300 °C) ayuda a limitar la deformación. Por tanto, la resistencia a la fricción al movimiento del material transportado se reduce al mínimo, permitiendo que sea movido suavemente y con exactitud por una pequeña fuerza externa. La eliminación Engineering Design 2009-01 de los componentes del metal de las unidades ayuda a evitar la fuente de material contaminante (e.j. polvo de metal resultado de la abrasión) que puede dañar los delicados paneles. La resistencia a la erosión de las piezas Vespel® previene el depósito de sustancias químicas, reduciendo el riesgo de contaminación. La excelente resistencia a la luz UV o la resistencia química son otras ventajas, como confirma Hiroshi Kawai: “Al elegir Vespel® como material clave, hemos obtenido buenos resultados al usar las unidades en dispositivos de tratamiento previo para un vidrio de substrato en panel de cristal líquido, como una cámara de vacío, o un horno” Durante seis años, DuPont Japón trabajó con ISB en la selección del mejor material y de la solución técnica para cubrir las necesidades de los fabricantes de pantallas planas y paneles solares. Una gama de la serie Vespel® se utiliza en las unidades de transferencia de bola ISC, incluyendo la familia Vespel® TP-8000, cuya pureza y resistencia al plasma y al calor los convierte en adecuados para aplicaciones dentro de la industria semiconductora. El material es soldable, resistente al desgaste y mantiene sus características dieléctricas incluso con temperaturas de funcio- Engineering Design 2009-01 namiento permanentes de hasta 200 °C. Las otras series de Vespel® incluyen Vespel® SP-202, que disminuye la carga electrostática en la fabricación y manipulación del vidrio plano para pantallas de cristal líquido y es ideal para su uso con productos que se manejan a alta temperatura, en entornos al vacío o reactivos. Vespel® SCP-5000, cuyas ventajas incluyen la extrema pureza y dureza, y Vespel® SP-1, que ofrece una resistencia excepcional al desgaste, aislamiento, y un bajo coeficiente de fricción, completan la lista de materiales de DuPont empleados. “El funcionamiento demostrado de las piezas y formas Vespel® en aplicaciones de alta demanda semiconductora, en términos de pureza, la resistencia al desgaste y la amplia gama de resistencia térmica, fue la razón principal para trabajar con DuPont”, explica Kaoru Iguchi, presidente de Iguchi Kiko (ISB). “La otra fue el énfasis en la ayuda del desarrollo para materiales y pruebas. Con la cooperación de DuPont, aceleramos el desarrollo más rápido que nunca antes.” Según Iguchi, los ingenieros de fabricación de pantallas planas y paneles fotovoltaicos han dado un empuje a su productividad mediante la gama ISC de transferencia de bola – además su aplicación se ha extendido de Asia a Contacto Iguchi Kiko Co., Ltd. (ISB) 1-20-7, Minamiohizumi Nerima-ku Tokyo 178-0064, Japón Tel. +81 3-3923-1211 Fax +81 3-3923-8100 www.isb-iguchi.com Piezas y formas DuPont™ Vespel® Resistencia al desgaste Resistencia a la temperatura Alta pureza América del Norte. En 2005, el periódico Nikkan Kogyo premió la transferencia de bola de ISC para salas blancas con el “Japanese Brand Award” por su solución innovadora en la fabricación de pantallas planas. En 2007, Estados Unidos otorgó la patente conjunta a DuPont e ISB de las unidades y las mesas de bolas. “Continuaremos con DuPont como socio de desarrollo para desarrollar nuevos productos, aplicaciones y mercados”, concluye Kaoru Iguchi. 15 EUROPE/MIDDLE EAST/AFRICA Belgique / België Du Pont de Nemours (Belgium) Antoon Spinoystraat 6 B-2800 Mechelen Tel. +32 15 44 14 11 Fax +32 15 44 14 09 Bulgaria Serviced by Biesterfeld Interowa GmbH & Co. KG. See under Österreich. Ceská Republika a Slovenská Republika Du Pont CZ s.r.o. Pekarska 14/628 CZ-155 00 Praha 5 – Jinonice Tel. +420 257 41 41 11 Fax +420 257 41 41 50 51 Danmark Du Pont Danmark ApS Skjøtevej 26 P.O. Box 3000 DK-2770 Kastrup Tel. +45 32 47 98 00 Fax +45 32 47 98 05 Deutschland DuPont de Nemours (Deutschland) GmbH Hugenottenallee 173-175 D-63263 Neu-Isenburg Tel. +49 6102 18-4400 Fax +49 6102 18-4410 Egypt Du Pont Products S.A. Bldg no. 6, Land #7, Block 1 New Maadi ET-Cairo Tel. +202 754 65 80 Fax +202 516 87 81 Magyarország DuPont Magyarország Kft. Neuman Janos u.1 HU-2040 Budaörs Tel. +36 23 509 400 Fax +36 23 509 432 Maroc Deborel Maroc S.A. 40, boulevard d’Anfa – 10° MA-Casablanca Tel. +212 227 48 75 Fax +212 226 54 34 Norway / Norge Distrupol Nordic Ostenssjoveien 36 N-0677 Oslo Tel. +47 23 16 80 62 Fax +47 23 16 80 62 Portugal Biesterfeld Iberica S.L. Rua das Matas P-4445-135 Alfena Tel. +351 229 698 760 Fax +351 229 698 769 España Du Pont Ibérica S.L. Edificio L’Illa Avda. Diagonal 561 E-08029 Barcelona Tel. +34 93 227 60 00 Fax +34 93 227 62 00 France Du Pont de Nemours (France) SAS Défense Plaza 23/25 rue Delarivière Lefoullon Défense 9 92 064 Le Défense Cedex Tel. +33 1 41 97 44 00 Fax +33 1 47 53 09 67 Russia DuPont Science and Technologies LLC. Krylatskaya str., 17, kor.3 121614 Moscow Tel. +7 495 797 22 00 Fax +7 495 797 22 01 Hellas Biesterfeld Hellas Intralink S.A. Trading Establishment 149, AG. Triados Menidi Acharnes GR-13671 Athens Tel. +30 210 24 02 900 Fax +30 210 24 02 141 Schweiz / Suisse / Svizzera Biesterfeld Plastic Suisse GmbH Dufourstrasse 21 Postfach 14695 CH-4010 Basel Tel. +41 61 201 31 50 Fax +41 61 201 31 69 Slovenija Serviced by Biesterfeld Interowa GmbH & Co. KG. See under Österreich. Suomi / Finland Du Pont Suomi Oy PO Box 54 (Keilaranta 12) FIN-02150 Espoo Italia Tel. +358 207 890 500 DuPont de Nemours Italiana S.r.L. Fax +358 207 890 501 Centro Direzionale “Villa Fiorita” Via Piero Gobetti, 2/A Sverige I-20063 Cernusco s/N (MI) Serviced by Tel. +39 02 92629.1 Du Pont Danmark ApS. (switchboard) See under Danmark. Fax +39 02 36049379 www.plastics.dupont.com Brasil DuPont do Brasil S.A. Al. Itapecuru, 506 Alphaville 06454-080 Barueri-Sao Paulo Tel. +55 11 4166 8299 Fax +55 11 4166 8513 ASIA-PACIFIC Ukraine Du Pont de Nemours International S.A. Representative Office Business center "Podil Plaza" 30a, Spaska Street Kyiv 04070 Tel. +380 44 4952670 Fax +380 44 4952671 United Kingdom Du Pont (U.K.) Limited Österreich Wedgwood Way Biesterfeld Interowa GmbH & Co. KG Stevenage Bräuhausgasse 3-5 Herts, SG1 4QN P.O. Box 19 Tel. +44 14 38 73 40 00 A-1051 Wien Fax +44 14 38 73 41 09 Tel. +43 1 512 35 71-0 Fax +43 1 512 35 72-100 South Africa [email protected] DuPont de Nemours www.interowa.at Société Anonyme South African Branch Office Polska 4th floor Outspan House Du Pont Poland Sp. z o.o. 1006 Lenchen Avenue North ul. Powazkowska 44C Centurion PL-01-797 Warsaw Pretoria 0046 Tel. +48 22 320 0900 Tel. +27 12 683 5600 Fax +48 22 320 0910 Fax +27 12 683 5661 Romania Du Pont Romania SRL Sos. Bucuresti Ploiesti No. 42 - 44 Baneasa Business & Technology Park Building B, 2nd floor, Sector 1, Bucharest 013696, Romania Tel. + 4031 620 4118 Fax + 4031 620 4101 Israël Gadot Chemical Terminals (1985) Ltd. 16 Habonim Street Netanya - South Ind. Zone IL-42504 Netanya Tel. +972 9 892 95 52 Fax +972 9 865 33 81 Türkiye Du Pont Products S.A. Buyukdere Caddesi No. 122 Ozsezen Ismerkezi,A block, Kat: 3 Esentepe, 34394 Istanbul, Turkey Tel. +90 212 340 0400 Fax +90 212 340 0430 Requests for further information from countries not listed above should be sent to: Australia DuPont (Australia) Ltd. 168 Walker Street North Sydney NSW 2060 Tel. +61 2 9923 6111 Fax +61 2 9923 6011 Hong Kong/China Du Pont China Limited 26/F, Tower 6, The Gateway, 9 Canton Road Tsimshatsui, Kowloon, Hong Kong Tel. +852 2734 5345 Fax +852 2724 4458 Shanghai/China DuPont (China) R&D and Management Co Ltd Zhangjiang Hi-Tech Park 600 Cailun Road, Pudong New District Shanghai 201203 Tel. +86 21 2892 1000 Fax +86 21 2892 1151 India E.I. DuPont India Private Ltd Arihant Nitco Park, 6th floor, 90, Dr. Radhakrishnan Salai, Mylapore, Chennai 600 004 Tel. +91 44 2847 2800 Fax +91 44 2847 3800 Du Pont de Nemours International S.A. 2, chemin du Pavillon CH-1218 Le Grand-Saconnex/Geneva Japan Tel. +41 22 717 51 11 DuPont Kabushiki Kaisha Fax +41 22 717 52 00 Sanno Park Tower, 11-1 Nagata-cho 2-chome Chiyoda-ku, Tokyo 100-6111 NORTH AMERICA Japan Tel. +81 3 5521 8500 USA Fax +81 3 5521 2595 DuPont Engineering Polymers Barley Mill Plaza, Building 26 Korea P.O. Box 800026 DuPont (Korea) Inc. Wilmington, Delaware 19880 3-5th Floor, Asia Tower Tel. +1 302 992 4592 #726, Yeoksam-dong, Fax +1 302 992 6713 Kangnam-Ku Seoul 135-719 DuPont Automotive Tel. +82 2 2222 5200 950 Stephenson Highway Fax +82 2 2222 5470 P.O. Box 7013 Troy, Michigan 48007-7013 Singapore Tel. +1 248 583 8000 Du Pont Company (Singapore) Pte Ltd Canada 1 HarbourFront Place #11-01 E.I. du Pont Canada Company HarbourFront Tower One Box 2200 Singapore 098633 Streetsville Tel. +65 6586 3688 Mississauga, Ontario Fax +65 6272 7494 L5M 2H3 Tel. +1 905 821 5953 Taiwan Fax +1 905 821 5057 DuPont Taiwan Limited 13th Floor, Hung Kuo Building Mexico 167 Tun Hwa North Road DuPont S.A. de C.V. Taipei 105 Homero 206 Tel. +886 2 2719 1999 Col. Chapultepec Morales Fax +886 2 2719 0852 11570 Mexico D.F. Tel. +525 722 1248 Thailand Fax +525 722 1454 Du Pont (Thailand) Limited 6-7th Floor, M. Thai Tower All Seasons Place SOUTH AMERICA 87 Wireless Road Lumpini, Phatumwan Argentina Bangkok 10330 Du Pont Argentina S.A. Tel. +66 2 659 4000 Avda. Mitre y Calle 5 Fax +66 2 659 4001 (1884) Berazategui-Bs.As. Tel. +54 11 4239 3868 Fax +54 11 4239 3817 Para recibir ED en formato electrónico, dirijase a http://www.engineeringpolymers.com/engdesign/ Crastin® pbt Tynex® resina de poliester termoplastico monofilamento de nylon Delrin® Vespel® resina acetalica piezas y preformas ® Hytrel Zytel® elastomero termoplastico de poliester resina de poliamida Minlon® Zytel® htn resina de poliamida reforzada con mineral poliamida de altas prestaciones Rynite® pet Zenite® lcp resina de poliester termoplastico resina de polimero de cristal liquido Thermx® pct DuPont™ etpv resina de poliester termoplastico caucho termoplastico resistente al aceite y al calor El Ovalo de DuPont, DuPont™, The miracles of science™, Crastin®, Delrin®, DuPont™ ETPV, Hytrel®, Minlon®, Rynite®, Thermx®,Tynex®, Vespel®, Zytel® y Zenite® son marcas registradas de E.I. du Pont de Nemours and Company o de sus entitades afiliadas. Editor : Evelyne Schütz DuPont Engineering Polymers 2, ch. du Pavillon CH-1218 Le Grand-Saconnex Ginebra, Suiza Tel.: +41 22 717 51 11 Fax: +41 22 580 22 35 Redacción : Andrew Wilkins PR [email protected] Composición: Konsens PR GmbH & Co. KG [email protected] Engineering Design se publica en alemán, español, francés, inglés, italiano, portugués y ruso por Du Pont de Nemours International S.A., P.O.Box 50, CH-1218 Le Grand-Saconnex, Ginebra, Suiza. La información adjunta se facilita de forma gratuita y está basada en datos técnicos que DuPont cree fiables. Está destinada a ser utilizada por personas con la adecuada preparación técnica, a su entero riesgo y discreción. DuPont no ofrece garantía alguna, ni expresa ni implícita, ni asume responsabilidad de ningún tipo en conexión con cualesquiera usos de esta información. © 2009 E.I. du Pont de Nemours and Company Impreso en Suiza L-14406-06

![Presión sobre DuPont [empresa cliente de H.L.S.]](http://s2.studylib.es/store/data/004031222_1-f04ed9a4528f96e4d46061dfb3791500-300x300.png)