Báscula para camiones

Anuncio

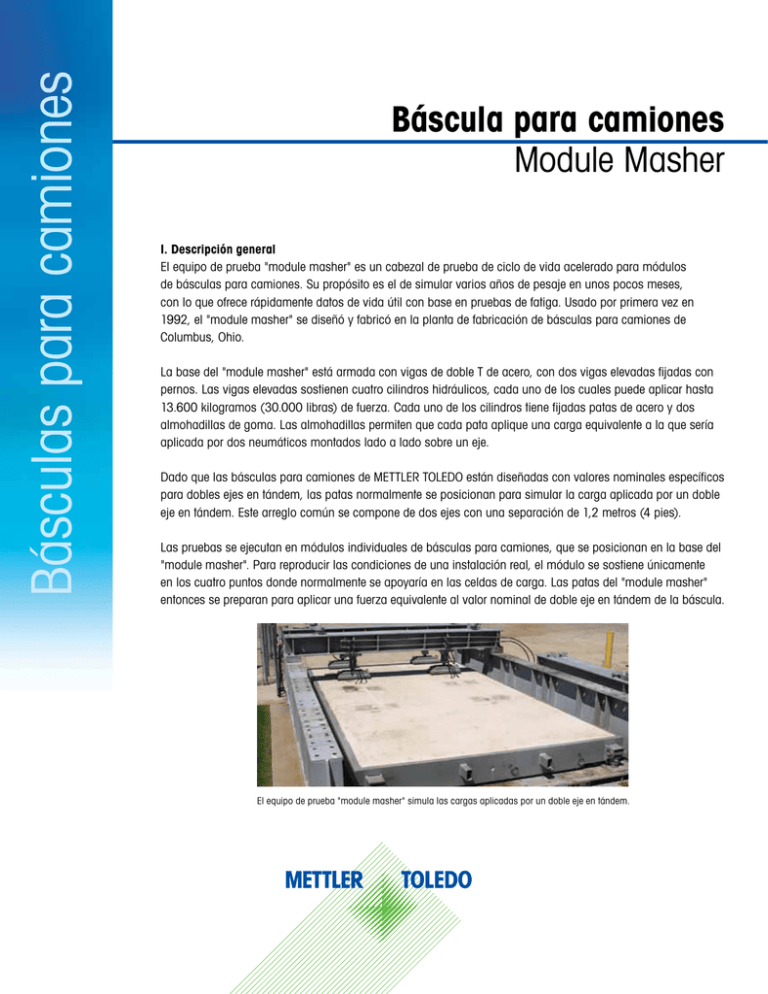

Básculas para camiones Báscula para camiones Module Masher I. Descripción general El equipo de prueba "module masher" es un cabezal de prueba de ciclo de vida acelerado para módulos de básculas para camiones. Su propósito es el de simular varios años de pesaje en unos pocos meses, con lo que ofrece rápidamente datos de vida útil con base en pruebas de fatiga. Usado por primera vez en 1992, el "module masher" se diseñó y fabricó en la planta de fabricación de básculas para camiones de Columbus, Ohio. La base del "module masher" está armada con vigas de doble T de acero, con dos vigas elevadas fijadas con pernos. Las vigas elevadas sostienen cuatro cilindros hidráulicos, cada uno de los cuales puede aplicar hasta 13.600 kilogramos (30.000 libras) de fuerza. Cada uno de los cilindros tiene fijadas patas de acero y dos almohadillas de goma. Las almohadillas permiten que cada pata aplique una carga equivalente a la que sería aplicada por dos neumáticos montados lado a lado sobre un eje. Dado que las básculas para camiones de METTLER TOLEDO están diseñadas con valores nominales específicos para dobles ejes en tándem, las patas normalmente se posicionan para simular la carga aplicada por un doble eje en tándem. Este arreglo común se compone de dos ejes con una separación de 1,2 metros (4 pies). Las pruebas se ejecutan en módulos individuales de básculas para camiones, que se posicionan en la base del "module masher". Para reproducir las condiciones de una instalación real, el módulo se sostiene únicamente en los cuatro puntos donde normalmente se apoyaría en las celdas de carga. Las patas del "module masher" entonces se preparan para aplicar una fuerza equivalente al valor nominal de doble eje en tándem de la báscula. El equipo de prueba "module masher" simula las cargas aplicadas por un doble eje en tándem. Cada prueba se compone como mínimo de un millón de ciclos. Este número se seleccionó porque es el número de ciclos generalmente aceptado donde se produce la “rodilla” en la curva de vida en fatiga (curva S-N) para el acero al carbono. Esta “rodilla” representa la transición entre los niveles de esfuerzo (mayores) donde la estructura falla después de una cierta cantidad de ciclos y los niveles de esfuerzo (menores) donde presenta una vida útil esencialmente infinita. Por lo tanto, si al final de la prueba no ha habido fallas estructurales debidas a la fatiga, nunca deberían presentarse fallas causadas por el diseño en sí. Si bien esto no puede garantizar que una báscula nunca presentará fallas al someterse a los efectos combinados de la fatiga y la corrosión, sí demuestra que una báscula en buenas condiciones de mantenimiento debería durar la vida útil de diseño de 15-20 años. Esfuerzo sobre el componente Nota de aplicación II. Procedimiento y estándares de la prueba La cantidad de fuerza aplicada durante cada ciclo es equivalente a la capacidad máxima recomendada para cargas concentradas para el modelo de báscula específico. Además, el módulo probado es generalmente el de longitud máxima disponible para ese modelo. Esto se hace así para que la estructura se pruebe bajo condiciones que produzcan los mayores esfuerzos de flexión a los que se sometería regularmente a lo largo de su vida útil. A medida que se reduce el esfuerzo, la vida útil de la pieza aumenta. Con un esfuerzo mayor, la vida útil es corta. En la “rodilla”,el esfuerzo es lo suficientemente bajo como para una vida útil infinita de la pieza. 1.E+03 1.E+04 1.E+05 1.E+06 1.E+07 Vida útil (cantidad de ciclos) Se ejecutan por lo menos dos pruebas completas en cada módulo, con las patas de aplicación de la carga generalmente ubicadas en el centro del vano para la prueba de flexión larga, y en el extremo del vano para la prueba de la placa de extremo. Se pueden usar otras ubicaciones cuando corresponda. III. Resultados de las pruebas Si no se dispone de datos de pruebas empíricas, es notoriamente difícil calcular el valor correcto del límite de resistencia. Un cálculo estándar para este valor de esfuerzo de vida útil infinita empieza por establecerlo como equivalente a la mitad de la fuerza definitiva del material. A continuación, los valores se reducen aplicando factores relacionados con el tipo de carga, el espesor del material y el acabado de la superficie (con un valor máximo de uno para una superficie con pulido de espejo y un valor mínimo de un décimo para una superficie corroída con agua salada). Por lo tanto, aunque se pueden calcular valores de esfuerzo muy precisos con métodos tales como el análisis de elementos finitos, la vida útil por fatiga depende de muchas variables, la mayoría de las cuales son casi imposibles de determinar con exactitud. Nota de aplicación El objetivo de la mayoría de los diseños es crear una estructura optimizada para las cargas que deberá soportar en las aplicaciones de la vida real. El uso de demasiado poco material produce fallas prematuras. El uso de material en exceso produce una estructura que es más cara para fabricar, transportar e instalar que lo necesario. El uso del equipo de prueba "module masher" permite que METTLER TOLEDO produzca básculas con garantía de duración de muchos años con su capacidad nominal, sin desperdiciar materiales ni agregar costos adicionales a la estructura. El "module masher" ha detectado problemas de diseño potenciales mucho antes de que los clientes deban enfrentarlos. Detectó una placa de extremo de tamaño incorrecto que falló a los 625.000 ciclos y un acoplador que presentó una falla a los 174.000 ciclos. Gracias a las pruebas con nuestro "Module Masher", estos diseños nunca llegaron al campo. También detectó problemas de ubicación en el hormigón que hubieran provocado posibles daños en las plataformas de hormigón después de varios años de uso. Al detectar estos problemas antes del lanzamiento de los productos en el mercado, hemos podido corregirlos y garantizar que el cliente nunca tenga que lidiar con los problemas de tiempo de inactividad y los gastos relacionados con una reparación hasta mucho tiempo después de haber comprado la báscula. Un problema que no se identificó durante el análisis de elementos finitos y que nunca llegó al campo, gracias a las pruebas físicas. www.mt.com Para más información Mettler-Toledo, LLC 6600 Huntley Road Columbus, Ohio 43229 www.mt.com/vehicle Especificaciones sujetas a cambios sin previo aviso. © 2013 Mettler-Toledo, LLC 03/2013 TR03502.0E