Descargar

Anuncio

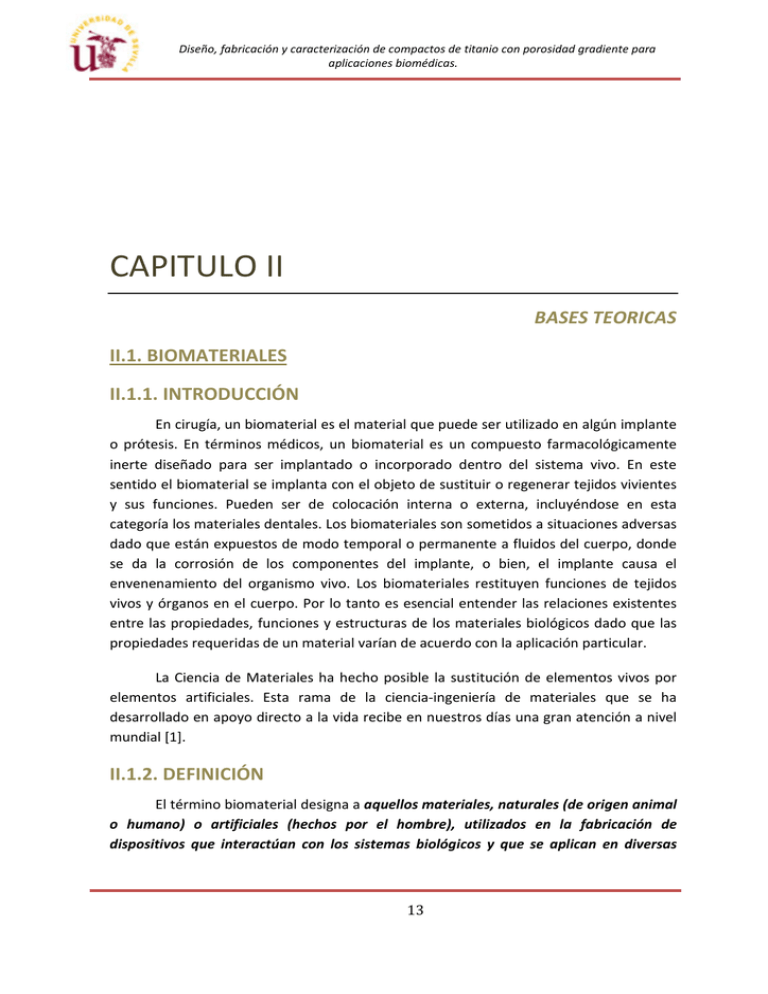

Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. CAPITULO II BASES TEORICAS II.1. BIOMATERIALES II.1.1. INTRODUCCIÓN En cirugía, un biomaterial es el material que puede ser utilizado en algún implante o prótesis. En términos médicos, un biomaterial es un compuesto farmacológicamente inerte diseñado para ser implantado o incorporado dentro del sistema vivo. En este sentido el biomaterial se implanta con el objeto de sustituir o regenerar tejidos vivientes y sus funciones. Pueden ser de colocación interna o externa, incluyéndose en esta categoría los materiales dentales. Los biomateriales son sometidos a situaciones adversas dado que están expuestos de modo temporal o permanente a fluidos del cuerpo, donde se da la corrosión de los componentes del implante, o bien, el implante causa el envenenamiento del organismo vivo. Los biomateriales restituyen funciones de tejidos vivos y órganos en el cuerpo. Por lo tanto es esencial entender las relaciones existentes entre las propiedades, funciones y estructuras de los materiales biológicos dado que las propiedades requeridas de un material varían de acuerdo con la aplicación particular. La Ciencia de Materiales ha hecho posible la sustitución de elementos vivos por elementos artificiales. Esta rama de la ciencia-ingeniería de materiales que se ha desarrollado en apoyo directo a la vida recibe en nuestros días una gran atención a nivel mundial [1]. II.1.2. DEFINICIÓN El término biomaterial designa a aquellos materiales, naturales (de origen animal o humano) o artificiales (hechos por el hombre), utilizados en la fabricación de dispositivos que interactúan con los sistemas biológicos y que se aplican en diversas 13 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. especialidades de la medicina ya sea para aumentar o reemplazar un tejido, órgano o una función del organismo. II.1.3. CARACTERÍSTICAS Las características más importantes que influyen en la decisión de escoger un biomaterial dado son biocompatibilidad, requisitos físicos y requisitos químicos. II.1.3.1. Biocompatibilidad. Se define como, la capacidad de un material para llevar a cabo sus prestaciones con una respuesta apropiada del huésped en una situación específica. Esta capacidad implica BIOSEGURIDAD Y BIOFINCIONALIDAD. Entendemos por BIOSEGURIDAD la propiedad de excluir los efectos nocivos del biomaterial sobre el organismo. El material no debe causar: inflamación crónica, infección, trombogénesis, y no debe ser tóxico, ni en su forma primaria ni en sus productos de degradación Entendemos como BIOFUNCIONALIDAD la propiedad necesaria del material de ser capaz de desencadenar una respuesta benéfica del organismo receptor para el funcionamiento óptimo del dispositivo médico. Para que un material sea catalogado como BIOCOMPATIBLE, debe superar los ensayos especificados en la norma ISO 10993-1 que garantiza lo expuesto en los párrafos anteriores. Además un material biocompatible puede ser BIOINERTE (no es tóxico ni es biológicamente activo durante su vida en servicio), o BIOACTIVO (tampoco es tóxico pero en cambio sí es biológicamente activo durante su vida en servicio). II.1.3.2. Propiedades físicas y químicas. La Tabla II-1, recoge las principales propiedades físicas y químicas del biomaterial. Propiedades físicas del biomaterial Propiedades químicas del biomaterial Resistencia mecánica adecuada No ser toxico Resistencia a la fatiga adecuada No ser carcinógeno Densidad y pesos adecuados Ser químicamente estable Tamaño y forma igual al material a sustituir. Ser inerte. Tabla II-1. Propiedades físicas y químicas de los biomateriales. 14 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. II.1.4. TIPOS DE BIOMATERIALES. CLASIFICACIÓN. En La Tabla II-2, se expone ordenadamente una clasificación de los biomateriales, atendiendo a diferentes criterios: SEGÚN COMPOSICION QUIMICA -METÁLICOS -POLÍMERICOS -CERÁMICOS -COMPUESTOS SEGÚN APLICACIÓN REAL -IMPLANTABLES (ortopédicos y vasculares) -NO IMPLANTABLES(sondas, catéteres, globos angioplásticos) SEGÚN MEDIO DE IMPLANTACION -LIMPIO (medios ortopédicos y cardiovasculares, los cuales no tienen contacto con el medio exterior). -SUCIO (garganta, sistema digestivo...) SEGÚN TIEMPO DE PERMANENCIA -TEMPORAL: En general, son extraídos cuando el proceso biológico reparativo ha terminado, puesto que el hueso es capaz de soportar las exigencias habituales sin su auxilio. -PERMANENTE: Se emplean para reemplazar total o parcialmente un hueso o una articulación irreparablemente dañados en su morfología, estructura o función SEGÚN FUNCION -DE SOPORTE -DE DIAGNOSTICO -DE TRATAMIENTO SEGÚN SU ESTRUCTURA -SÓLIDOS -POROSOS 15 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. SEGÚN SU ORIGEN -NATURAL -ARTIFICIAL SEGÚN OBJETIVOS A CUMPLIR -DE PRIMERA GENERACION: son aquellos en los que se busca una combinación adecuada de propiedades físicas iguales a las del tejido reemplazado con la mínima respuesta tóxica o tipo bioinertes (ej.: prótesis articulares). -DE SEGUNDA GENERACION: Pueden ser bioactivos con el objetivo de producir una acción y reacción controladas en el entorno fisiológico o absorbibles con el objetivo de que se produzca una y absorción controlada del biomaterial, que es reemplazado por tejido del huésped. -DE TERCERA GENERACION: son aquellos que buscan Estimular respuestas celulares específicas a nivel molecular. Tabla II-2. Clasificación de los biomateriales atendiendo a diferentes criterios. II.1.5. CARACTERISTICAS MECANICAS DE LOS BIOMATERIALES MÁS IMPORTANTES. En la Tabla II-3, se han recogido los valores de densidad, resistencia a compresión, modulo elástico y tenacidad, de los biomateriales más representativos [1]. MATERIAL Densidad (g/cm3) Resistencia a compresión (MPa) Módulo elástico (GPa) Tenacidad (MPa·m1/2) Hueso natural 1.8-2.1 130-180 3-20 3-6 Ti y aleaciones 4.4-4.5 590-1117 55-117 55-115 Aleaciones de CoCr-Mo 8.3-9.2 450-1896 200-253 100 16 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Acero inoxidable 7.9-81 170-310 189-205 50-200 3.1 65-100 41-45 15-40 Polietileno HD 0.94-0.96 25 1-2 - Polietileno de peso molecular ultra alto (UHMWPE) 0.41-0.49 28 1 20 Politetrafluoroetil eno (PTFE) 2.1-2.3 11.7 0.4 - Polimetilmetacrila to (PMMA) 1.16 144 4.5 1.5 Zirconia 6.1 2000 220 9 (MN·m-3/2) Alúmina 3.98 4000-5000 380-420 3-5 Bioglass 2.7 1000 75 - Hidroxiapatita 3.1 600 73-117 0.7 Cerámica A W glass - 1080 118 1.9-2 Magnesio Tabla II-3. Propiedades mecánicas de varios biomateriales II.2.BIOMATERIAL DE ESTRUCTURA JERARQUIZADA: EL HUESO II.2.1.GENERALIDADES Normalmente se piensa en los huesos como una parte inerte del cuerpo, el cual no cambia una vez se ha alcanzado su tamaño adulto. En realidad el hueso es un tejido vivo que, al igual que los otros tejidos del cuerpo, debe alimentarse para estar en buenas condiciones. De esta parte se encargan los osteocitos (células óseas distribuidas en el tejido óseo). El hueso como tejido vivo que cambia en el tiempo. Al proceso continuo de 17 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. destruir el tejido viejo y crear el nuevo se le llama remodelación. En este proceso los osteoclastos son las células encargadas de destruir el tejido viejo, y los osteoblastos de construir el nuevo. La remodelación ósea es muy lenta, de forma que tenemos el equivalente de un esqueleto nuevo cada siete años aproximadamente. Mientras el cuerpo es joven y crece, la principal actividad la tienen los osteoblastos, mientras que después de los cuarenta años los osteoclastos son los más activos; esto explica por qué las personas se achican a medida que envejecen. Estos procesos son graduales y lentos, excepto en los primeros años de vida en los que el crecimiento es muy rápido y después de los ochenta años en los que las personas decrecen rápidamente. Por lo que la edad del paciente es uno de los factores más importantes a lo hora de determinar el tipo de prótesis a utilizar, pues de ella extraemos información de la composición ósea del paciente. En el cuerpo humano, los huesos tienen seis funciones que cumplir y para las cuales están diseñados óptimamente: 1) soporte, 2) locomoción, 3) protección de órganos, 4) almacén de componentes químicos, 5) alimentación, y 6) trasmisión del sonido, [2-5]. II.2.2.ESTRUCTURA ÓSEA Los huesos del esqueleto presentan diferentes formas y tamaños que se relacionan con su función específica. Respecto a su estructura global, el tejido óseo está constituido por diferentes fases sólidas y líquidas, que le otorgan la característica de ser junto a la dentina y el esmalte de los dientes, los únicos tejidos duros del organismo. (Figura II-1). Figura II-1. Detalle del hueso cortical (en perímetro) y trabecular (en interior) 18 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Desde el punto de vista macroscópico el tejido óseo puede ser: 1) ESPONJOSO (TRABECULAR): conformado por un entramado tridimensional de tabiques o trabéculas óseas ramificadas que se orientan de manera paralela a las líneas de fuerza y limitan un sistema laberíntico de espacios intercomunicantes, ocupados por médula ósea. El hueso esponjoso se encuentra en el esqueleto axial, en las epífisis y metáfisis de los huesos largos y en los huesos planos y tiene la capacidad de resistir fuerzas de comprensión y tensión. 2) CORTICAL: constituido por una masa sólida y continua cruzada por una red de finos conductos longitudinales, denominados canales de Havers, y transversales, conocidos como conductos de Volkmann, que alojan vasos sanguíneos y fibras nerviosas. Predomina en el esqueleto apendicular, conformando la diáfisis de los huesos que adopta la forma de un cilindro hueco para contener la médula ósea. Sus particulares características lo hacen resistente a las fuerzas de flexión, torsión y cizalladura. II.2.3. PROPIEDADES MECÁNICAS DEL HUESO Las propiedades mecánicas del hueso cortical y trabecular son distintas ya que éstos presentan una arquitectura diferente, [6]. Por otra parte, también debe considerarse la dirección de aplicación del esfuerzo debido a la marcada anisotropía del tejido óseo. Tipo de carga HUESO CORTICAL Tracción Compresión Torsión Resistencia (longitudinal) Resistencia (transversal) Resistencia (cizalladura) Módulo de Young (longitudinal) Módulo de Young (transversal) Módulo de Cizalladura 78.8-151 MPa 51-56 MPa 17-20 GPa 6-13 GPa - 131-224 MPa 106-133 MPa 11-20 GPa 6-13 GPa - 53.1-70 MPa 3.3 GPa Tipo de carga HUESO TRABECULAR Tracción Compresión Torsión Resistencia mecánica Módulo de Young (longitudinal) 8 MPa 0-4 GPa 50 MPa - - Tabla II-4. Propiedades mecánicas hueso cortical y trabecular [6]. 19 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Los ensayos mecánicos en huesos, se realizan de igual forma que para el resto de materiales, con la salvedad de la anisotropía en toda su estructura y por tanto resulta necesario para la obtención de esfuerzos tanto transversales como longitudinales, realizar los ensayos en distintas zonas y direcciones del hueso, como se muestra en las Figuras II-2, II-3 y II-4. Figura II-2. Ensayo a compresión real sobre columna vertebral para caracterización mecánica. Figura II-3. Ensayo a compresión real sobre un vertebra para caracterización mecánica. Figura II-4. Ensayo a flexión real sobre fémur para caracterización mecánica. 20 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Como se puede observaren la Figura II-5, para las tensiones aplicadas de forma longitudinal, el hueso se comporta mucho mejor que frente a esfuerzos de deformación por tracción. Como es de esperar también, la densidad ósea influye en los esfuerzos absorbidos por el hueso, siendo de esta forma el hueso cortical más resistente que el hueso trabecular (¡Error! No se encuentra el origen de la referencia. II-6.). Así mismo, los huesos de ancianos, son más débiles, debido a la disminución de su densidad ósea y por tanto resisten menos a los esfuerzos. Figura II-5. Esquema de la influencia de la dirección de la aplicación de la carga en las curvas esfuerzo deformación Figura II-6. Curva tensión-deformación para distintas densidades óseas El diseño de estructuras huecas en ingeniería, se realizan a partir de las líneas de presión estática, en el que se emplea la mínima cantidad de material y mínimo peso, manteniendo la máxima resistencia, Figura III- a),b). En el caso de los huesos, estos se orientan siguiendo el mismo principio, trabéculas que siguen la misma dirección de las líneas de presión, permitiendo la perfecta transmisión de esfuerzos en una estructura ligera y optimizada mecánicamente. 21 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Figura III-7 a). Estructura similar al hueso trabecular usada en ingeniería. Metrosol- Parasol, 2011 Sevilla, España. Figura III-7 b). Estructura similar al hueso trabecular usada en ingeniería, para la resolución de pilar soporte en puente. 22 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. II.3. OSTEOGÉNESIS El concepto de osteogénesis, formación de hueso por crecimiento o por reparación debido a la actividad de los osteoblastos (células especiales propias del tejido óseo, cuya función consiste en la producción de las sustancias que componen el hueso), ha sido propuesto como el método más conveniente para evaluar la respuesta del hueso a los biomateriales utilizados para su reemplazo [7]. Por tanto, a partir del análisis de los patrones de osteogénesis los biomateriales se dividen en tres clases: 1) Osteogénesis intervenida: asociada a los materiales biotolerantes (Acero inoxidable, Vitalliumm, PMMA). Su composición química y propiedades superficiales pueden dar lugar a reacciones adversas del tejido circundante, debido a la liberación de iones al medio o residuos en forma de partículas. 2) Osteogénesis por contacto: propia de los materiales bioinertes (Titanio y sus aleaciones, carbono, alúmina, circona, óxido de titanio, nitruro de titanio y de silicio). La adhesión del implante es exclusivamente mecánica produciéndose la denominada “fijación biológica”. El hueso crece de manera ordenada en contacto directo con el implante generalmente con un espesor mínimo de capa de tejido fibroso [7,8] y puede variar dependiendo del material y de la extensión del movimiento relativo. Esto es equivalente al concepto de osteointegración utilizado por primera vez por Brånemark [9] y modificado más tarde [¡Error! No se encuentra el origen de la referencia.], para describir el comportamiento de implantes dentales de titanio en contacto con el hueso. 3) Osteogénesis por enlace: relacionada con los materiales bioactivos (vidrios y vitrocerámicos bioactivos, hidroxiapatita). Los materiales no-tóxicos y biodegradables no están incluidos en la clasificación según la osteogénesis. Estos están diseñados para degradarse gradualmente con el tiempo y, por tanto, para ser reemplazados por el tejido receptor. II.4. EN BUSCA DEL BIOMAETRIAL IDONEO PARA SUSTITUCION DEL HUESO. Innumerables resultan los esfuerzos que se dedican a desarrollar materiales nuevos con un módulo de Young cercano al del hueso cortical. Entre éstos se encuentran los materiales compuestos basados en polímeros [11-15] (que presentan el inconveniente de que su resistencia a fatiga y tenacidad de fractura es menor que la del hueso), carbóncarbón [16] y aleaciones de titanio-β metaestable [17,18] (que presentan buena 23 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. resistencia mecánica y un módulo elástico significativamente más bajo, 55 GPa para Ti35Nb-7Zr-5Ta, que el de las aleaciones convencionales de titanio, pero el módulo elástico es todavía más elevado que el del hueso cortical [1919]). Otra alternativa para reducir el módulo elástico de los implantes ortopédicos es utilizar materiales porosos, ya que controlando su proporción y características (tamaño y morfología) el módulo elástico puede ser hecho a medida [20]. Se ha demostrado que los compactos de titanio sinterizados con un 30% de porosidad tienen un módulo de elasticidad cercano al del hueso cortical humano, sin embargo, la presencia de esta porosidad conduce a la degradación de la resistencia mecánica del material debido a los defectos estructurales y a la concentración de esfuerzos alrededor de los poros. Además el titanio poroso es más susceptible a la corrosión que el titanio sólido debido a la gran superficie expuesta a los agentes corrosivos [19, 21,22]. Así como los metales tienen excelentes propiedades mecánicas y los polímeros tienen bajo módulo elástico, la combinación de un metal con un polímero biocompatible puede formar un biocompuesto con módulo elástico similar al del hueso cortical y una resistencia mecánica satisfactoria. Por otro lado, el relleno de los poros con un polímero reduce el área expuesta al ambiente y por lo tanto reduce la tendencia a la corrosión del material poroso [19]. II.5.TITANIO COMO BIOMATERIAL CON USO EN IMPLANTES OSEOS. II.5.1. GENERALIDADES. El titanio es el noveno elemento más abundante en la corteza terrestre y se obtiene a partir de minerales ricos en oxido de titanio (TiO2) como son el rutilo y la ilmenita. Se descubrió en 1794, pero no se pudo separar del mineral de forma eficiente hasta 1936, debido a su altísima afinidad por el oxígeno. Fue finalmente Kroll quien desarrollo la metodología de obtención que lleva su nombre, la cual ha permitido que el titanio tenga aplicación en una gran variedad de sectores, incluyendo el biomédico. El Ti c.p. es considerado un biomaterial altamente biocompatible (tanto in vitro como in vivo), bioinerte y con gran capacidad de osteointegración, es decir, presenta como consecuencia gran facilidad para establecer una conexión directa, estructural y funcional, entre el hueso (vivo y ordenado) y la superficie del implante. Las leves reacciones que provoca en el medio biológico y sus adecuadas propiedades mecánicas, son los factores determinantes para que sea el material por excelencia en la selección para la fabricación de los implantes dentales. Las normas internacionales (ISO 5832-2 y ASTM F67-00) recogen las cuatro calidades o grados de Ti c.p. que se emplean en aplicaciones médicas. 24 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Las propiedades fisicoquímicas superficiales del titanio son las responsables de su estabilidad (resistencia a la corrosión) en diferentes medios, especialmente frente a los ambientes fisiológicos. Estas propiedades están determinadas por la naturaleza de la capa de óxido de titanio que se forma de manera natural y espontánea sobre la superficie del Ti c.p. (TiO2, el más estable, distribuido en una densa capa de espesor variable entre 2 y 10 nm), la cual protege el metal de los ataques químicos de ambientes agresivos como el del contacto con el aire y otros medios como el fluido corporal. Dicho óxido reacciona en solución acuosa y adsorbe y disocia moléculas orgánicas, actuando en muchos casos como catalizador de un gran número de reacciones químicas [23]. Los valores de resistencia mecánica excelentes (en relación con su peso) del Ti c.p., se convierten en un valor agregado a su estabilidad química superficial y a su excelente biocompatibilidad. El módulo de elasticidad (100-110 GPa), el límite elástico (170-483 MPa) y la resistencia a la tracción (240-550 MPa) son valores suficientes para soportar las tensiones mecánicas a las que se verá sometido los implantes en los que se utiliza. El módulo de elasticidad es mucho menor que el que poseen otros metales utilizados, ayudando sin lugar a dudas a disminuir el efecto del apantallamiento de las tensiones que se transmiten al hueso y su repercusión en los fenómenos de remodelación ósea. II.5.2. LIMITACIONES DEL TI C.P. PARA SU USO EN IMPLANTES A pesar de las importantes y corroboradas ventajas del Ti c.p. para su utilización en implantes ortopédicos y dentales, las estadísticas de fallo (10 al 15% durante los primeros 10 años) [24] y el hecho de que un importante porcentaje de las cirugías (20%) se realizan para reemplazar los implantes que han fallado [25], muestran una necesidad evidente de continuar la investigación en metodologías que mejoren las prestaciones de los implantes de Ti c.p. La mayoría de estos fallos se inician en la intercara implantehueso, por lo que la mejora de la fiabilidad de los mismos requiere que se solucionen los problemas interfaciales. Se pueden definir claramente dos problemas: 1) LOS MICROMOVIMIENTOS RELATIVOS que ocurren en la intercara biomaterial-tejido generan con el paso del tiempo una fina capa de tejido fibroso. 2) LAS MARCADAS DIFERENCIAS QUE EXISTEN ENTRE EL MÓDULO DE YOUNG del implante (100-110 GPa) y del hueso cortical (10-30 GPa), implica que no se transmitan correctamente los esfuerzos entre el implante y el hueso, conduciéndose a la reabsorción del hueso con el paso del tiempo y el aflojamiento eventual del implante. Este fenómeno se denomina “stress-shielding induced bone resorption” [26,30]. Es un hecho que la calidad superficial del implante es uno de los factores que determina su capacidad de osteointegración [31]. Una de las metodologías implementada 25 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. para mejorar las propiedades superficiales, se basa en la modificación de la naturaleza química del titanio, destacando el aporte de un recubrimiento bioactivo como la hidroxiapatita sintética (HA) [32] y los vidrios bioactivos [33]. Sin embargo, éstos no han colmado las expectativas tanto de adherencia y estabilidad del recubrimiento in vivo, como de reproducibilidad de las diferentes propiedades mecánicas de los mismos. En este contexto, existen las metodologías encaminadas a modificar la rugosidad y textura del implante [33]. Se ha observado que el aumentar la rugosidad del Ti c.p., por encima de la obtenida con el mecanizado, se presenta una mejor respuesta de los osteoblastos in vitro, al igual que una mejor fijación mecánica del implante in vivo. Son muchos los tratamientos que se han aplicado sobre el Titanio para aplicaciones biomédicas, y su descripción se puede abordar desde distintos puntos de vista. En función del efecto que persiguen, se distinguen tres grandes grupos: 1) Limpieza de la superficie y/o la eliminación de la capa superficial nativa. 2) Modificación de la estructura y la topografía. 3) Modificación de la composición y la estructura de la capa de óxido o la formación controlada de un nuevo recubrimiento en la superficie. Otra clasificación posible, y también muy útil para la descripción de los distintos tratamientos, es la que toma como base el carácter fisicoquímico fundamental del tratamiento empleado [34,35]: 1) MÉTODOS MECÁNICOS: desbaste, pulido, mecanizado y granallado. 2) MÉTODOS QUÍMICOS: Limpieza con disolvente, ataque ácido, ataque alcalino, pasivado, anodizado, electropulido. 3) MÉTODOS AL VACÍO: descarga lumínica, descarga eléctrica, implantación iónica. 4) MÉTODOS DE RECUBRIMIENTO: Proyección por plasma, sol-gel, magnetron Sputtering, ablación láser. 5) MÉTODOS BIOQUÍMICOS: enlace de iones y/o moléculas activas por adsorción fisicoquímica, por enlace covalente y por inclusión en materiales que actúan de portadores. II.5.3.CONDICIONES DE CARGA En las condiciones de carga del implante se deben controlar con dos objetivos generales: ESTABLECER LA OSTEOINTEGRACIÓN LO ANTES POSIBLE y que ésta PERDURE EN EL TIEMPO. Hay tres fases en el tiempo que definen la relación dinámica progresiva entre el implante y el hueso: 26 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 1) CICATRIZACIÓN: formación de un hueso ordenado adyacente al implante inmóvil (consecución de la osteointegración). 2) IMPLANTE EXPUESTO A LAS FUERZAS MECÁNICAS: el hueso recién formado se remodela según la magnitud, dirección y frecuencia (fatiga) de la carga aplicada (avance de la osteointegración). 3) ESTADO ESTABILIZADO: el implante está perfectamente acoplado al hueso y en capacidad plena de trabajo mecánico. Sin embargo, resulta cada vez más necesario reducir los tiempos de cicatrización, mejorando la superficie para favorecer la osteointegración y una distribución favorable de las cargas funcionales en el sistema implante/hueso (módulos de Young compatibles). El estudio del comportamiento mecánico de materiales con porosidad interconectada (rellenos o no) se limita generalmente a evaluar el módulo elástico, en la mayoría de los casos a partir de ensayos de compresión uniaxial [36], en otros aunque en menor cuantía, utilizando la técnica de ultrasonidos [30], modelos semiempíricos [37], y por elementos finitos [64]. Sin embargo, la investigación encaminada a describir el comportamiento a fatiga bajo condiciones reales de carga, medioambientales y tiempos de permanencia en fluido fisiológico simulado (SBF) es nula. II.6. METODOLOGÍAS PARA OBTENER SUSTRATOS POROSOS La obtención de materiales porosos es un camino contrastado para solventar el apantallamiento de tensiones. Entre las metodologías que se están implementando en los distintos grupos de investigación y que se están desarrollando en el grupo de Ciencias de los Materiales e Ingeniería Metalúrgica de esta Universidad, se encuentran las siguientes técnicas que involucran procesos de sinterización, destacando: 1) “SPACE HOLDER” o utilización de espaciadores (como bicarbonato de amonio, NaCl, PVA) [38-44]. En esta metodología se mezcla el polvo metálico con otro elemento que será eliminable posteriormente, y previa sinterización, de manera que se van originando los poros a la vez que se elimina el material utilizado como espaciador. 2) “LOOSE SINTERING” [45] o límites de la sinterización convencional [46-48,49] Se trata de una metodología donde se sinteriza el polvo metálico, sin compactación previa, lo cual permitirá la creación de un material muy poroso por no haber sido compactado previamente. 3) Técnicas de SINTERIZACIÓN ASISTIDAS POR CAMPO ELÉCTRICO (“Field-Assisted Sintering Techniques”, F.A.S.T.) [50-53]. 27 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. En cualquiera de las técnicas empleadas el objetivo es la formación de poros en el material y la consolidación de los mismos durante la sinterización, como se describe en la Figura II-8. Figura II-8. Formación de poros entre las partículas de polvo metálico y consolidación durante la sinterización. Sin embargo, la presencia de esta porosidad conduce a la degradación de la resistencia mecánica debido a los defectos estructurales y a la concentración de esfuerzos alrededor de los poros [54,55], Figura II-9. Figura II-9. Influencia de la porosidad en la degradación de la resistencia Es pues fundamental encontrar el equilibrio entre grado de porosidad, características mecánicas y osteointegración para desarrollar el material adecuado que permita la perfecta sustitución del hueso dañado por el implante Figura II-10. 28 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Figura II-1O O. Implante ortopédico con sustrato o superficial poroso. II.6.1. 1. LOOSE SINTERING: LIMITES DE LA PULVIMETALURGIA ETALURGIA Es un método ampliamente usado para la fabricación de piezas altamente porosas (por ejemplo: filtros de disco simples). Consiste en la sinterización de polvos no compactados sin presión externa. Básicamente, el polvo metálico es vertido dentro de un molde el cual es entonces calentado hasta la temperatura de sinterización en una atmósfera apropiada. Dado que no hay presión de compactación, la densidad en verde inicial es la densidad aparente, o densidad de golpeo si el polvo es sometido a vibración. La forma ma y complejidad de las piezas que se pueden hacer por este método dependen en gran parte de las características de flujo de los polvos. Debido a que la contracción ocurre usualmente durante el sinterizado, esta solo puede usarse en formas donde la contracción ción pueda presentarse sin restricciones del molde que causen agrietamiento. Los moldes son maquinados o fundidos a partir de cerámicas basadas en alúmina para establecer la forma. Las características requeridas del material del molde para loose sintering son [36]: 1) Debe ser fácil de maquinar o formar. formar 2) Deberá soportar la temperatura de sinterización sinterización sin deformación apreciable. 3) No debe soldarse al polvo durante el sinterizado. Usualmente, esta técnica se aplica solamente a estructuras porosas, debido a que las formas son simples y la densidad de la pieza sinterizada es baja. Si se emplean partículas muy pequeñas, es posible obtener alta densidad después del sinterizado. Sin embargo, emba la geometría no es más complicada que la cavidad del molde cerámico. A menudo esta no es muy precisa, por lo cual el tamaño del sinterizado no es muy preciso. El grafito también puede usarse cuando este no reacciona con el polvo, es probable, e incluso inclus en este caso 29 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. que lavar los moldes sea suficiente para prevenir la reacción. Aunque no se aplica presión al polvo cualquier capa de óxido no reducible sobre la partícula prevendrá el contacto metal-metal e impedirá el sinterizado. Por esta razón es casi imposible hacer aplicar esta técnica en polvos de aluminio. La fabricación de filtros de disco simples puede considerarse como un ejemplo para ilustrar el uso del proceso Loose Powder Sintering. Los agujeros son taladrados a través de una placa cerámica y esta es colocada sobre una lámina de cerámica. Las cavidades en la placa cerámica son llenadas por polvos colados dentro de los agujeros y niveladas con una hoja plana. Posteriormente, las láminas cerámicas son pasadas a través de un ciclo de sinterización donde las partículas se unen lo suficiente como para ser manipuladas. En general, la contracción obtenida está alrededor del 1%, pero las variaciones en el llenado del polvo resultan en cambios en la densidad en verde y simultáneamente fluctuaciones en la dimensión final. Este proceso también es usado con acero inoxidable y otros aceros de alta aleación. Además de las aplicaciones en filtros, se incluyen superficies para atenuar el sonido, electrodos, placas para distribución de gases, y envases para la extrusión de polímeros. Usualmente, las temperaturas de sinterización son bajas y la contracción del sinterizado es pequeña, dejando una estructura porosa. El costo de producción es bajo, pero también lo son las propiedades del sinterizado. En consecuencia, este proceso tiene un uso limitado. La técnica es ampliamente empleada en los filtros de bronce sinterizados para aplicaciones automotrices, pero su uso es menor en ferrosos pulvimetalúrgicos. II.6.2. SPEACE HOLDER TECHNIQUE. Es un método que nos permite obtener materiales porosos. Se mezcla el polvo metálico con otro material de granulometría adecuada a la porosidad que se desea obtener. Se suele utilizar como espaciadores materiales fácilmente eliminables tipo Na Cl, bicarbonato de amonio o materiales poliméricos. Una vez mezclado y compactado en verde el material, se procede a la eliminación del material espaciador, por disolución o por variación de temperatura. Al eliminarse este, de la muestra en verde, origina los poros que serán de dimensiones y formas similares espaciador utilizado, de forma que tenemos obtenemos un compacto de polvos metálicos en verde que está preparado para iniciar la sinterización deseada. El la Figura II-11 se representa el proceso en esta técnica usando como espaciador el NaCl. 30 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Figura II-11. Proceso de fabricación de materiales porosos utilizando espaciadores II.7. GENERALIDADES DEL PROCESO DE PULVIMETALURGIA II.7.1. DESCRIPCIÓN DEL PROCESO PRODUCTIVO La metalurgia de polvos (PM) es una técnica de procesamiento que involucra la producción de polvos metálicos y su conversión en estructuras de ingeniería útiles. La Figura II-12 muestra un esquema general de las etapas del proceso básico de PM. La fabricación de los componentes PM comienza con la mezcla de los polvos, aditivos y lubricantes. Esta mezcla es compactada como pieza, dentro de un molde que tiene la forma deseada, mediante la aplicación de presiones, que para el caso del componentes con mínima resistencia oscilan entre 70-210MPa en comparación con los componentes PM de alta densidad estructural, los cuales requieren presiones de compactación de 420840MPa [56]. Después de la compactación, la mezcla toma las propiedades de un sólido, cuyo estado se denomina usualmente “en verde”. Posteriormente, el compacto es sinterizado (enlazado por difusión) a temperaturas por debajo del punto de fusión, bajo una atmósfera controlada, logrando una unión metalúrgica entre las partículas. Este producto sinterizado tiene muchos beneficios, uno de ellos es que aumenta la resistencia de la pieza manteniendo su forma. Existen muchas variantes a este proceso básico, pues algunas piezas son utilizadas directamente en la condición de sinterizado mientras que otras son sometidas a operaciones secundarias de acabado (mecanizado, calibrado, impregnación de aceite, etc.) o tratamientos térmicos (nitruración, temple, etc.). 31 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. FiguraII-12. Pasos generales del proceso PM . II.7.2. MATERIA PRIMA: POLVOS METÁLICO. II.7.2.1. Composición química y estructura. Los niveles de elementos de impurezas en polvos metálicos pueden ser muy significativos tanto para el procesamiento como para las propiedades del producto final. Prácticamente cualquier polvo metálico absorbe cantidades significativas de gases y vapor de agua de la atmósfera durante su almacenamiento. Dicha absorción puede llevar a la formación de capas de óxido sobre los metales las cuales pueden interferir con la compactación y sinterizado y posiblemente permanezcan en el material sinterizado. La cantidad de dichos contaminantes aumenta con la disminución del tamaño de partículas y con el incremento de la ACTIVIDAD QUÍMICA sobre la superficie. La MICROESTRUCTURA del polvo cristalino tiene una gran influencia sobre el comportamiento del polvo durante la compactación y el sinterizado y sobre las propiedades del producto final. Un tamaño de grano fino siempre es deseable, dado que esto mejora las propiedades mecánicas además de la sinterabilidad y la uniformidad de los cambios dimensionales. El tamaño de grano puede depender de los tamaños de partícula de los polvos. El método de producción particular de un polvo también 32 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. influencia su tamaño, por ejemplo, polvos rápidamente enfriados, darán menores tamaños de partículas y por lo tanto tamaños de grano más pequeños. II.7.2.2. Tamaño, distribución y forma de las partículas. La forma del polvo está caracterizada por la dimensionalidad de la partícula y su contorno superficial. El ASPECTO MORFOLÓGICO del polvo metálico es una característica de gran importancia, dada su influencia en otras propiedades, tales como la densidad aparente, la compresibilidad, entre otras. Existen variaciones tanto en la forma de las partículas de una colección de polvos como en sus tamaños. La geometría de las partículas depende del método empleado para la obtención del polvo. Las morfologías básicas de las partículas pueden ser esféricas, redondeadas, angulares, aciculares, dendríticas, fragmentadas, y pueden determinarse mediante microscopía óptica y electrónica, Figura II-13. Figura II-13. Formas de partícula características: (a) acicular; (b) angular; (c) dendrítica; (d) fibrosa; (e) hojuelas; (f) granular; (g) irregular; (h) nodular; (i) esferoidal. Una forma simple y útil de medir la forma es la relación del aspecto entre la dimensión máxima y mínima de una partícula dada. La relación del aspecto para una partícula esférica es 1.0, pero para un grano acicular puede ser 2 o 4. Las curvas de DISTRIBUCIÓN DE TAMAÑOS de partículas relacionan el tamaño de las partículas con la fracción de polvo correspondiente a ese tamaño. La Figura II-14, ilustra varias distribuciones de tamaños. En una distribución unimodal, hay un punto alto o máxima cantidad de cierto tamaño crítico. La distribución polimodal consiste de dos o más bandas estrechas de tamaños de partículas, cada una con un máximo, e idealmente 33 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. ninguna partícula entre dichas bandas. La distribución de banda ancha simplemente corresponde a una concentración uniforme de tamaños de partículas sobre un intervalo de tamaño más bien amplio sin partículas con tamaños fuera de ese rango. La distribución irregular representa una variación continua y finita de tamaños de partícula dentro de un rango relativamente amplio. Por tanto, puede concluirse que la distribución de tamaño de partículas es necesaria para una completa caracterización en lugar de un valor promedio o bien valores de tamaños máximos y mínimos. FiguraII-14. Ilustraciones esquemáticas de algunas distribuciones de partículas reales II.7.2.3. Topografía superficial de la partícula. La NATURALEZA DE LA SUPERFICIE de las partículas individuales también en una característica importante del polvo. Una partícula esférica podría parecer lisa, pero si se examina a grandes aumentos la superficie podría estar conformada realmente por muchas protuberancias. El polvo metálico reducido tiene una rugosidad superficial mucho más alta. Por su parte, los polvos metálicos atomizados tienen un grado más fino de rugosidad superficial, pues son del tipo redondeada en lugar de aguda e irregular. El microscopio electrónico de barrido es una herramienta poderosa para examinar la topografía superficial. La contaminación superficial de las partículas y la aglomeración de partículas finas también son estudiadas mediante esta técnica. 34 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. La naturaleza de la topografía superficial influirá en las fuerzas de fricción entre las partículas. Esto es importante en el caso de movimiento en masa de las partículas, cuando el polvo está fluyendo, asentándose o durante la compactación. La cantidad de contacto real entre partículas durante el sinterizado se verá afectado por la naturaleza de la rugosidad superficial. La reactividad química del polvo también tenderá a incrementar con el aumento de la rugosidad, superficial especialmente si es de tipo irregular. II.7.2.4. Densidad aparente del polvo. La DENSIDAD APARENTE de un polvo se refiere a la masa por unidad de volumen de polvo suelto usualmente expresada en g/cm3. Esta es una de las características más críticas de un polvo, debido a las siguientes razones: 1) Determina el tamaño de las herramientas de compactación y la magnitud de los movimientos de prensado necesarios para compactar y densificar el polvo suelto. 2) Determinar la selección del equipamiento usado para transportar y tratar el polvo inicial. 3) Influye en el comportamiento del polvo durante el sinterizado. Otras características las cuales tienen una relación directa sobre la densidad aparente son la densidad del material sólido, el tamaño y forma de las partículas, el área superficial, la topografía y su distribución .La densidad aparente se determina mediante el medidor de flujo de Hall, donde un contenedor de volumen conocido (25 ml) es llenado completamente por una corriente de polvo metálico a través de un embudo de Hall, Figura II-15. II.7.2.5. Área superficial. La CANTIDAD REAL DE ÁREA superficial por unidad de masa de polvo es muy importante. Cualquier reacción entre las partículas o entre el polvo y su entorno comienza en esas superficies. Esto afecta la sinterabilidad. Para una partícula con forma muy irregular con un alto grado de rugosidad superficial, el área superficial específica puede ser muy alta. 35 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. FiguraII-15. Medidor de flujo de Hall II.7.2.6. Velocidad de flujo. La producción de piezas PM en grandes cantidades requiere un flujo de polvo relativamente rápido desde los contenedores hasta los moldes. El método estándar para determinar el FLUJO DEL POLVO es el medidor de flujo de Hall, Figura II-15, donde se mide el tiempo necesario que tardan en pasar 50 g de polvo a través de un pequeño orificio. El ensayo ofrece solo un medio de comparación y evaluación pues en la mayoría de las condiciones de operación el polvo no tiene que fluir a través de un orificio pequeño. Los tiempos de flujo son, entonces, proporcionales al recíproco de las tasas de flujo. Polvos muy finos no fluyen a través de un orificio pequeño. Este es un resultado del drástico incremento del área superficial específica cuando el tamaño disminuye. Para un polvo metálico dado, a mayor densidad aparente, menor es el tiempo de flujo. Cuando un polvo fino es mezclado con un polvo grueso, el tiempo de flujo disminuye independientemente de que las partículas fuesen irregulares o esféricas, debido al incremento en la densidad aparente. Sin embargo, en el caso de adiciones de polvo irregular existe un tope para el cual no se observa ningún cambio en el flujo. Esto corresponde a la presencia de una cantidad excesiva de área superficial de fricción. II.7.2.7. Compresibilidad. Es la REDUCCIÓN DE VOLUMEN que se obtiene por prensado del mismo. Según Randall [56], el proceso de compactado comienza con la densidad aparente del polvo metálico y a medida que se incrementa la presión de compactación, ocurren diferentes procesos, referidos como etapas de compactación. En general, la compresibilidad incrementa con el aumento de la densidad aparente [57]. En primer lugar, en el proceso de compactado existe un reacomodo de las partículas (empaquetamiento) seguido de 36 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. deformaciones elasto-plásticas localizadas, donde una gran cantidad de densificación ocurre a presiones de compactación relativamente bajas. Posteriormente, se producen procesos de deformación plástica en las partículas dúctiles y puede haber fragmentación de partículas frágiles. Finalmente, ocurre una etapa de densificación global, en la cual se tiende, de una manera asintótica, a la densidad máxima de compactación, que es característica para cada tipo de polvo metálico. Como es lógico, a una mayor presión aplicada le corresponde una reducción del volumen mayor, o sea una mayor densidad en verde; por lo tanto, la relación de compresión es una relación asintótica que tiende a un valor máximo de la densidad, Figura II-16. La compresibilidad, de forma alternativa, se puede definir en términos del parámetro de densificación. Figura II-16. Esquema de la curva de compresibilidad. Otro término, el cual es muy importante para el diseño de herramientas, es la relación de compresión. Se define como el cociente entre la densidad del polvo compactado en verde (sin sinterizar) y la densidad aparente. Una baja relación de compresión es deseable debido a las siguientes razones: 1) El tamaño de la cavidad del molde y el utillaje pueden reducirse. 2) Se reduce la rotura y desgaste de las herramientas. 3) Puede reducirse la presión requerida para la compactación. 37 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 4) Pueden lograrse mayores velocidades de producción debido a que el llenado del molde es más rápido. II.7.2.8. Resistencia en verde. La resistencia en verde es la RESISTENCIA MECÁNICA DE UN COMPACTO EN VERDE, es decir, no sinterizado. Esta característica es muy importante, pues determina la habilidad de un compacto en verde para mantener su tamaño y forma durante la manipulación que experimenta antes del sinterizado. La densidad en verde es promovida por: 1) Un incremento en la rugosidad superficial de las partículas, debido a que se dispone de más lugares para el interbloqueo mecánico. 2) El incremento del área superficial del polvo. Esto se logra por el incremento de la irregularidad y la reducción del tamaño de partículas. 3) Una disminución de la densidad aparente de los polvos. Esto es una consecuencia de los dos factores anteriores. 4) Una disminución de la oxidación y contaminación superficial de las partículas. 5) Incrementos de la cantidad de ciertos aditivos de interferencia. Por ejemplo, la adición de pequeños elementos aleantes, tales como grafito blando a hierro y lubricantes, previene el interbloqueo mecánico. El ensayo de resistencia en verde estándar es un ensayo de flexión transversal de una muestra rectangular de 0.50 por 1.25 pulgadas y 0.25 pulgadas, de espesor. El esfuerzo se calcula a partir de la fórmula de flexión, requerida para romper la muestra, la cual se muestra a continuación: [II-1] Donde P es la carga de rotura, N; L es la distancia entre los soportes, mm; t es el espesor de la muestra, mm; w es el ancho de la muestra, mm. II.7.2.9. Piroporosidad y toxicidad. La PIROPOROSIDAD es un peligro potencial para muchos metales, incluyendo los tipos más comunes, cuando están en una forma finamente dividida con relaciones de gran superficie-a-volumen. La TOXICIDAD del polvo está normalmente relacionada a la inhalación o ingestión del material y el resultante efecto tóxico. La reactividad química de un material incrementa cuando aumenta la relación de área superficial-volumen. Por esta razón partículas de algunos materiales al combinarse con oxigeno, se incendian y resultan en condiciones explosivas [58]. 38 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. II.7.3.PRODUCCIÓN DE POLVOS METÁLICOS. El proceso seleccionado representa, normalmente, un compromiso entre sus aspectos técnicos y económicos. Para una correcta elección del método de selección del polvo, deben tomarse en consideración las propiedades finales de la pieza sinterizada y las características deseadas del polvo. Los métodos básicos de producción de polvos metálicos dentro del marco industrial son: la reducción, la atomización, la electrólisis, la trituración, la pirólisis, la corrosión, la condensación, la liofilización, la precipitación y a partir de chatarras: 1) REDUCCIÓN. La reducción de metales con agentes reductores sólidos o gaseosos es el método de mayor aplicación en la producción de polvos de hierro. Dado que ninguna operación de refinado está involucrada, la pureza del polvo depende de la materia prima. Por esta razón, este proceso debe ser complementado con una etapa de purificación. Las partículas de polvo resultantes, denominadas “tipo esponja” son irregulares, porosas, fácilmente compresibles y producen compactos de elevada resistencia en verde. 2) ATOMIZACIÓN. Este método consiste en desintegrar una capa delgada de metal fundido sometiéndola al impacto de un chorro de gas o líquido. Los gases más utilizados son aire, nitrógeno y argón, mientras que el agua es el líquido de mayor aplicación. 3) ELECTRÓLISIS. En su forma más simple, este proceso consta de dos electrodos conectados a una corriente directa. En la medida que la corriente fluye, el electrodo positivo (ánodo) se disuelve y se deposita sobre el negativo (cátodo). Los polvos producidos electrolíticamente son de alta pureza y muy “activos” durante el sinterizado. La forma de las partículas de polvo está determinada fundamentalmente por la tasa de nucleación y la concentración de átomos metálicos. 4) TRITURACIÓN. Consiste en el desmenuzamiento del metal por medios mecánicos. El método de la trituración sólo puede aplicarse de forma apropiada a la fabricación de polvos de manganeso y cobre, pues los metales dúctiles se aglutinan sobre los martillos o en los dientes de los trituradores. Debe indicarse, no obstante, que es posible fragilizar un metal dúctil, bien mediante el hidrógeno de los depósitos catódicos, bien por aleación, como en los casos de hierro-silicio, hierro-cromo o hierro-aluminio. 5) PIRÓLISIS. Es la descomposición térmica del material de partida. Se obtiene un polvo esférico que se purifica eficazmente por la formación de compuestos volátiles, como Fe(CO)5 o Ni(CO)4.El producto comercial se presenta empaquetado al vacío con un gas inerte a fin de prevenir la corrosión. 39 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 6) CORROSIÓN. La preparación de algunos tipos de polvos, como los de acero inoxidable no esféricos que se aplican a la fabricación de piezas sinterizadas de acero al cromo, se realiza aprovechando fenómenos de corrosión; en el caso citado, a partir de chatarra de acero inoxidable. Esta chatarra se calienta a temperaturas de 500-700ºC, a fin de precipitar carburos en los límites de grano, y se introduce después en un medio corrosivo drástico, como una disolución de sulfato de cobre en ácido sulfúrico en ebullición, atacándose así las zonas sensibilizadas del acero inoxidable. La trituración del producto resultante es fácil. 7) CONDENSACIÓN. Consiste básicamente en provocar la volatilización o sublimación del metal, a fin de separarlo de sus impurezas y condensarlo a continuación en forma sólida pura. Este método se aplica con mucha frecuencia al cinc, pero ha sido utilizado también para producir polvo de magnesio, de cadmio y de plomo. Las partículas obtenidas por medio de la condensación son de forma esférica y muy fina. Este método se aplica en el caso de que los metales sean susceptibles de sufrir amalgamación, consiguiéndose polvos extremadamente finos. Tras realizar la amalgama, es preciso descomponer térmicamente los compuestos intermetálicos formados y evaporar el mercurio. Aplicando la amalgamación, se obtienen polvos de hierro, por ejemplo, de granulometría muy pequeña y de gran pureza, así como polvos aleados de hierro-níquel. 8) LIOFILIZACIÓN. Es un método de desarrollo muy reciente, con el cual se consiguen polvos aleados muy homogéneos. Consiste, fundamentalmente, en la congelación rápida de una disolución líquida de los elementos metálicos, eliminando a continuación el disolvente del sólido obtenido por sublimación, sin que varíe el volumen aparente del sólido, es decir, liofilizándolo. De esta manera, las partículas conservan sus formas y dimensiones. Entonces, se pulveriza el producto sólido. 9) PRECIPITACIÓN. Los metales que ocupan las posiciones inferiores de las series de fuerzas electromotrices de los metales frente a sus iones, precipitan de sus disoluciones cuando coexisten en el equilibrio con metales más activos. El cloruro de titanio, cuyo punto de fusión es aproximadamente de -30ºC, por ejemplo, da lugar, frente al magnesio, a un precipitado de titanio. Por lo tanto, esta propiedad puede servir de fundamento para obtener polvo metálico por precipitación de una sal metálica haciendo intervenir en el proceso un metal activo. 10) A PARTIR DE RESTOS METÁLICOS. La obtención de polvos a partir de restos metálicos puede realizarse según varios procedimientos. Básicamente, el método consiste en llevar a cabo un ataque de la chatarra mediante ácido clorhídrico, filtrar a continuación para eliminar los residuos sólidos, evaporar la disolución y realizar una cristalización, separando los cristales por centrifugación. Después, se secan los cristales, obteniéndose polvo de cloruro ferroso hidratado, que debe ser 40 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. compactado antes de reducirlo con hidrógeno caliente. Se forma, entonces, una torta que hay que moler. II.7.4. COMPACTACIÓN DE LOS POLVOS METÁLICOS. Los objetivos básicos de la etapa de compactación son: a)Consolidar el polvo en una forma deseada, b) impartir, en el mayor grado posible, las dimensiones finales deseadas considerando cualquier cambio dimensional resultante del sinterizado, c) impartir el nivel deseado y tipo de porosidad, y d) dar una resistencia adecuada para el manejo posterior. Existen diferentes enfoques para lograr dichos objetivos. En general las técnicas de compactación pueden ser categorizadas como: a) procesos continuos vs procesos discontinuos, b) presiones –altas vs bajas, () velocidades de compactación –altas vs bajas, d) temperatura –ambiente vs temperaturas elevadas, e) Presión uniaxial vs hidrostática. Existe una gran variedad de procesos que permiten fabricar un compacto a partir de polvos, para su posterior transformación en componentes macizos a través de la sinterización. Sin embargo, por razones económicas solo unos pocos tienen verdadera aplicación a escala industrial. Entre los más utilizados cabe destacar el prensado en matriz (simple o doble), el prensado isostático, la compactación de alta velocidad, el prensado en caliente, el sinterforjado, la extrusión y el moldeo por inyección (MIM). punzón superior compacto polvo punzón inferior llenado compactación eyección FiguraII-17. Etapas del proceso de prensado en matriz. Otro aspecto que afecta la densificación es el método utilizado para añadir lubricante durante la compactación. El lubricante puede estar mezclado con el polvo 41 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. (admixed) o puede ser aplicado directamente a las paredes del molde (DWL). En el primer caso, a medida que se aumenta la presión de compactación la deformación y unión de las partículas ocasiona la extrusión del lubricante que recubre las partículas, hacia los poros remanentes, lo cual reduce paulatinamente la tasa de densificación. De lo anterior, se puede deducir que el lubricante premezclado favorece la densificación en la región de baja presión pero la inhibe en la de alta [59]. Por el contrario, cuando se emplea DWL se elimina la presencia de lubricante interno y por consiguiente se aumenta tanto la cantidad de soldaduras en frío entre partículas como el valor máximo de densidad que puede ser alcanzado. Sin embargo, en este método se requieren mayores presiones de compactación para superar la fricción interna entre partículas, lo cual conduce a un mayor desgaste y menor vida útil del utillaje. Varios trabajos [60-63], proponen el uso de DWL combinado con WC a fin de obtener mejores resultados en densidad, tanto “en verde” como en sinterizado, y disminuir la fuerza de eyección. II.7.5. SINTERIZACIÓN. Puede considerarse como el proceso mediante el cual un ensamble de partículas, compactadas bajo presión o simplemente confinadas en un contenedor, se unen químicamente entre sí en un cuerpo coherente bajo la influencia de una temperatura elevada. La temperatura está usualmente por debajo del punto de fusión del mayor constituyente. Por lo tanto, la sinterización es el proceso mediante el cual el compacto “en verde” se transforma en una estructura de alta resistencia. El proceso consiste en calentar el compacto a una temperatura en la que las partículas se suelden unas a otras por difusión formando los denominados “cuellos” (Figura II-18). FiguraII-18. Esquema de formación de cuellos entre partículas de polvo durante la sinterización 42 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Por consiguiente, la sinterización produce cambios en la microestructura del material en términos de la distribución de los elementos aleantes y de la morfología de la porosidad residual (tamaño, forma y distribución de los poros). Las etapas del proceso de sinterización pueden ser agrupadas en la siguiente secuencia: 1. 2. 3. 4. 5. 6. Enlace inicial entre partículas. Crecimiento de cuellos. Cierre de canales entre poros. Redondeo de poros. Densificación o contracción de poros. Engrosamiento de poros. Las cavidades entre partículas inicialmente contienen lubricante, aditivos y contaminantes. Cuando la temperatura se incrementa, estos compuestos se evaporan, dejando poros entre las partículas. En la medida que el proceso de sinterización avanza, la estructura de los poros sufre cambios que dependen del tiempo de sinterización, la temperatura y el tamaño de las partículas del polvo. Los poros irregulares iniciales tienden a redondearse, la cantidad se reduce y su tamaño cambia, produciendo como consecuencia una densificación adicional en el compacto. Si la temperatura del tratamiento es inferior a la de fusión de todos los constituyentes de la masa de polvos, el proceso se denomina sinterización en fase sólida. Si la temperatura es lo suficientemente elevada como para que alguno de los constituyentes funda, la sinterización se lleva a cabo en presencia de un líquido, denominándose sinterización en fase líquida (SFL). En ambos casos, la fuerza promotora de la sinterización es la disminución de la energía superficial de las partículas, por medio de la reducción del área superficial. II.7.5.1. Sinterización en fase sólida La sinterización en fase sólida consiste en primera instancia un crecimiento del contacto entre partículas de polvo, formándose cuellos entre las partículas. Durante la sinterización, ocurre un proceso de densificación. Esta etapa es la más importante en cuanto a establecimiento de propiedades en el compacto. Los cuellos entre partículas comienzan a crecer hasta que ya no es posible distinguir las partículas y se forma una red de poros. En este caso la porosidad es básicamente abierta. La etapa final es un proceso lento donde los procesos de coalescencia que tienen lugar impiden la densificación. Y una vez se alcanza el 90% de la densidad teórica aparece porosidad cerrada, y lo poros tienen geometría esférica. Si se generaron gases durante la sinterización se puede producir una 43 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. densificación adicional, sinterizando en vacío, o bien, si esos gases se pueden difundir con facilidad a través del compacto. II.7.5.2. Sinterización en fase líquida. La sinterización en fase líquida, SFL, es aquella que involucra la coexistencia de una fase líquida y las partículas sólidas durante alguna etapa del ciclo térmico. Se puede obtener utilizando polvos de diferente composición química, fundiéndose uno de los componentes o bien un eutéctico; otra manera es utilizar una mezcla prealeada que se calienta entre la temperatura de liquidus y solidus (sinterización supersolidus). II.7.5.6. Variables del proceso de sinterización. Los factores más importantes involucrados durante el proceso de sinterización son LA TEMPERATURA, EL TIEMPO Y LA ATMÓSFERA DEL HORNO. A continuación se describe la influencia de estos factores sobre el proceso de sinterización [64]: 1) TEMPERATURA DE SINTERIZACIÓN: Incrementar la temperatura de sinterización incrementa de manera apreciable la tasa y magnitud de cualquier cambio que ocurra durante el sinterizado. La Figura II-19 muestra el efecto del incremento de la temperatura para una densidad en verde constante. FiguraII-19. Curvas densidad de sinterizado vs Tiempo ilustrando los efectos del incremento de la densidad en verde y la temperatura de sinterización sobre la densificación. 2) TIEMPO DE SINTERIZACIÓN: Aunque el grado de sinterización es directamente proporcional al incremento en el tiempo el efecto es pequeño en comparación a su dependencia de la temperatura. La pérdida de energía motriz (driving force) 44 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. con el incremento del tiempo a cualquier temperatura es una de las razones por las cuales es muy difícil de remover completamente la porosidad mediante el sinterizado. Por lo cual para lograr las propiedades deseadas de las piezas sinterizadas generalmente se disminuyen los tiempos de sinterización y usan temperaturas más altas. Sin embargo, los costos de mantenimiento y consumo de energía del horno incrementan cuando se aumenta la temperatura de operación. 3) ATMÓSFERA DE SINTERIZACIÓN: casi todos los metales de importancia técnica reaccionan con el gas de sus alrededores a temperatura ambiente, pero más cuando son tratados a altas temperaturas. La razón más importante para usar atmósferas especiales de sinterización es proveer protección contra la oxidación y re-oxidación de los polvos metálicos sinterizados. Existen muchas otras formas en las cuales una atmósfera de sinterización puede influenciar el proceso básico de sinterización. Mediante la reducción de óxidos la atmósfera puede crear átomos de metal con alta movilidad. Los átomos de gas de la atmósfera de sinterización pueden entrar en el compacto sinterizado a través de los poros interconectados. Estos podrían posteriormente quedar atrapados en poros cerrados, obstaculizando su contracción. Los átomos de gas de la atmósfera de sinterización podrían también difundirse en el metal. A veces estos átomos pueden también alearse con el metal. Existen diferentes atmósferas de sinterización, algunas de estas son: Hidrógeno, reformada de gases hidrocarburos (gases exotérmicos, gases endotérmicos), nitrógeno y atmósferas basadas en nitrógeno, amoniaco disociado, argón y helio, y vacío. II.7.5.7. Variables del material. Influencia en la sinterización. 1) TAMAÑO DE PARTÍCULA: en términos de las etapas básicas del sinterizado, la disminución del tamaño de partículas conlleva al incremento de la sinterización. El tamaño de partícula más pequeño tiene un gran área interfacial poro/sólido, produciendo una gran energía motora para la sinterización. Esto promueve todos los tipos de transportes por difusión, es decir, un área superficial más grande permite más difusión superficial, un pequeño tamaño de grano promueve difusión en la frontera de los granos y una mayor área de contacto entre partículas para la difusión volumétrica. 2) FORMA DE PARTÍCULA: los factores que llevan a un mayor contacto íntimo entre las partículas e incrementan el área interna superficial promueven la sinterización. Estos factores incluyen la disminución de la esfericidad y el incremento de la rugosidad macro- o microsuperficial. 45 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 3) ESTRUCTURA DE LA PARTÍCULA: una estructura de grano fino dentro de las partículas originales pueden promover la sinterización debido al efecto favorable en muchos mecanismos de transporte. 4) COMPOSICIÓN DE LA PARTÍCULA: los aditivos en las aleaciones o impurezas dentro de un metal pueden afectar la cinética de la sinterización. El efecto puede ser o bien perjudicial o benéfico dependiendo de la distribución y reacción de la impureza. Usualmente, la presencia de contaminación superficial, tal como oxidación es indeseable. Asimismo, las fases dispersas dentro de la matriz podrían promover la sinterización debido a su capacidad de impedir el movimiento de fronteras de grano. La reacción entre impurezas y, o bien el metal base o elementos aleantes a temperaturas de sinterización relativamente bajas puede ser indeseable. 5) DENSIDAD EN VERDE: una disminución de la densidad en verde significa un incremento en la cantidad del área interna superficial y en consecuencia, una gran energía motriz (driving force) para el sinterizado. Aunque el cambio porcentual en la densidad, incrementa con el aumento de la densidad en verde, el valor absoluto de la densidad de sinterización sigue siendo más alto para el material con la densidad en verde más alta. II.7.6.OPERACIONES SECUNDARIAS. Todos los componentes PM se someten a operaciones de acabado con el fin de controlar algún parámetro de calidad, adicionar nuevas características o corregir alguna particularidad. Hay una gran variedad de operaciones que van desde una simple INSPECCIÓN o MARCAJE hasta el TALADRADO DE ORIFICIOS o el GRANALLADO de la superficie. Dado que la mayoría de las piezas PM son porosas después del sinterizado, uno de los procesos secundarios más comunes es el REPRENSADO. Los objetivos básicos de este proceso son la eliminación de la porosidad residual y por consiguiente la mejora en las propiedades mecánicas finales, así como el ajuste de las dimensiones finales de la pieza. Dado que las fuerzas empleadas en el reprensado deben exceder la resistencia del material, algunas veces se opta por realizar esta operación acompañada de un calentamiento, aprovechando la disminución del límite elástico con la temperatura. Dependiendo del grado de deformación deseado, este tratamiento se conoce como reprensado, CALIBRADO O ACUÑADO (en orden descendente de deformación). Durante esta operación secundaria, los poros superficiales son sellados pero los internos permanecen sin alteración; por tanto, se mejoran las propiedades de las zonas cercanas a la superficie. En este contexto, no resulta extraño encontrar un incremento en la resistencia acompañado de una disminución en la ductilidad y la tenacidad. 46 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. BIBLIOGRAFIA REFERENCIADA DEL CAPITULO II 1. Daniel Ángel Bellido Aguilar. “Los biomateriales”. ALEPH ZERO 46. Octubre – Diciembre, 2007. 2. Update on bone cell biology. Arnett, T. 1990, Eur. J. Orthod, Vol. 12, págs. 81-90. 3. Cellular biology of bone-resorbing cells. Athanasou, N. 1996, J bone joint Surg Am, Vol. 78, págs. 1096-1112. 4. Bone remodeling. Hill, P. 1998, Br J Orthod, Vol. 25, págs. 101-107. 5. Hill Buckwalter, J., y otros. Bone biology I & II. s.l. : Instr Course Lect 45, 1996. 6. Pavón Palacio, J.J. Biomecánica del cuerpo humano: comportamiento mecánico del hueso. 7. Mehelich, C.S., Van Kiuken, L. y Woelfel, M.M. Metals Handbook: Surface Engineering. Ohio : ASM, 1995. págs. 138-149. Vol. 5 8. Ratner, B.D. Biomaterials Science: An Introduccion to Materials in Medicine. [ed.] D. Ratner, y otros. 1ª edición. California : Academic Press, 2004. pág. 864. 9. Gotfredsen, K., y otros. 2, 1995, Journal of Biomedical Materials Research, Vol. 29, págs. 1223-1231. 10. Bowers, K.T., y otros., The international journal of oral & maxillogacial implants, Vol. 7(3), 1992, págs. 302-310. 11. Bonfield, W., y otros., Biomaterials, Vol. 2(3), 1981, págs. 185-186. 12. Chang, F.K., Perez, J.L. y Davidson, J.A. Journal o Biomedical Materials Research, Vol. 24(7), 2002, págs. 873-899. 13. Stamboulis, A.G., Boccaccini, A.R. y Hench, L.L., Advanced Engineering Materials, Vol. 4(3), 2002, págs. 105-109. 14. Wang, M., Biomaterials, Vol. 24(13), 2003, págs. 2133-2151. 15. Wang, M., Hench, L.L. y Bonfield, W., Journal of Biomedical Materials Research, Vol. 42(4), 1998, págs. 577-586. 47 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 16. Christel, P., y otros. A2, , Journal of Biomedical Materials Research - Applied Biomaterials, Vol. 21,1987, págs. 191-218. 17. Long, M. y Rack, H.J., Biomaterials, Vol. 19(18), 1998, págs. 1621-1639. 18. Qazi, J.I., Marquardt, B. y Rack, H.J., Journal of Materials, Vol. 56, págs. 49-51. 19. Fabrication of Ti/Polymer biocomposites for load-bearing implant applications. Wang, J.F., Liu, X.Y. y Luan, B. 1-3, 2008, Journal of Materials Procesing Technology, Vol. 197(11), 2004, págs. 428-433. 20. Niu. W.. et al.. Materials Science and Engineering. Vol. 506(1-2). 2009. págs. 148151. 21. Oh, I.H., Nomura, N. y Hanada, S., Materials Transactions, Vol. 43(3), 2002, págs. 443-446. 22. Oh, I.H., y otros., Scripta Materialia, Vol. 49(12), 2003, págs. 1197-1202. 23. Henrich, V. E. y Cox, P.A. The Surface Science of Metal Oxides. New York : Cambrigge University Press., 1994. pág. 478. 24. Hench, L. L. y Anderson, Ö. An Introduction to Bioceramics. [ed.] L.L. Hench y J. Wilson. London : World Scientific Pub. Co., 1993. pág. 386. 25. Cameron, H. U. Bone implant Interface. [ed.] R. Hunley. St. Luis : Mosby, 1994. pág. 390. 26. Cheal, E.J., Spector, M. y Hayes, W. C. 3, 1992, Journal of Orthopaedic Research, Vol. 10, págs. 405-422. 27. Dujovne, A. R., y otros., Journal of Arthroplasty, Vol. 8(1), 1993, págs. 7-22. 28. Huiskes, R., Weinans, H. y Vanrietbergen, B. 1992, Clinical Orthopaedics and Related Research, Vol. 274, págs. 124-134. 29. Summer, D.R. y Galante, J. O. 1992, Clinical Orthopaedics and Related Research, Vol. 274, págs. 202-212. 30. Spoerke, E. D., y otros., Acta Biomaterialia, Vol. 1(5), 2005, págs. 523-533. 31. Albrektsson, T., y otros., ActanOrthopaedica Scandinavica, Vol. 52(2), 1981, págs. 155-170. 48 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 32. Cook, S.D., y otros., Clinical Orthopaedics and Related Research, Vol. 232,1988, págs. 225-243. 33. Brunette, D. M., y otros. Titanium in Medicine. s.l. : Spinger, 2001. pág. 1019. 34. Degroot, K., y otros. : s.n., Journal of Biomedical Materials research, Vol. 21(12), 1987, págs. 1375-1381. 35. Filiaggi, M. J., Coombs, N. A. y Pilliar, R.M. 10, 1991, Journal of Biomediacal Materials Research, Vol. 25, págs. 1211-1229. 36. Jo, Y.J., y otros., Journal of Materials Processing Technology, Vol. 194(1-3), 2007, págs. 121-125. 37. Ji, S.C., Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, Vol. 366(1), 2004, págs. 195-201. 38. Tuchinskiy. L.. Loutfy. R. Materials and Processes for Medical Devices ASM. 2003.. pág. 1. 39. Wen. C. E.. et al.. Scripta Materialia. Vol. 45(10). 2001. págs. 1147-1153. 40. Wen. C. E.. et al.. Journal of Materials Science: Materials in Medicine. Vol. 13(4). 2002. págs. 397-401. 41. Wen. C.E.. et al.. Journal of Materials Research. Vol. 17(10). 2002. págs. 26332639. 42. Niu. W.. et al.. Materials Science and Engineering. Vol. 506(1-2). 2009. págs. 148151. 43. Bansiddhi. A. y Dunand. D. C. s.l.: Acta Biomaterialia. Vol. 6(4). 2008. págs. 19962007. 44. Köhl. M.. y otros. Advanced Engineering Materials. Vol. 11(12). 2009. págs. 959968. 45. Cirincione, R. y et al., Processing and Properties of Lightweight Cellular Metals and Structures, 2002, pág. 189. 46. Dunand, D. C., Advanced Engineering Materials, Vol. 6(6), 2004, págs. 369-376. 47. Schuh, C. y et.al., Acta Materialia, Vol. 48(8), 2000, págs. 1639-1653. 49 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 48. Taylor, N. y et al., Acta Metallurgica Et Materialia, Vol. 41(3), 1993, págs. 955-965. 49. Spoerke. E. D.. et al.. Journal of Biomedical Materials Research - Part A. Vol. 84(2). 2008. págs. 402-412. 50. Okazaki. K.. Reviews in Particulate Materials. 1994.Vol. 2. págs. 215-269. 51. Okasaki. K.. et al.. Journal of Biomedical Materials Research. Vol. 25(12). 1991. págs. 14717-1430. 52. Lee. W. H.. Hyun. C. Y.. Journal of Biomedical Processing Technology. Vol. 18925(13). 2007. págs. 219-223. 53. Miyao. R. 6. J. Dent. Mater.. 2001.Vol. 20. págs. 344-355. 54. Dunand. D. C. Advanced Engineering Materials. Vol. 6 (6). 2004. págs. 369-376. 55. Schuh. C.. et.al. Acta Materialia. Vol. 48(8). 2000. págs. 1639-1653. 56. German, Randall. Particle Packing Characteristics. s.l. : Metal Powder Industries Federation Publishers, 1989. 57. Upadhyaya, G.S. Powder Metallurgy Technology. England : Cambridge International Science Publishing, 2002. ISBN 1 898326 40 1. 58. Explosivity of Metal Powders. Jacobson, M, Cooper, A.R and Nagy, J. 1964, Bureau of mines, Vol. Report 6516. 59. Effects of lubrication procedure on the consolidation, sintering and microstructural features of powder compacts. SIMCHI, A. 2003, Materials and Design, Vol. 24, pp. 585-594. 60. Engineered approach to high density forming using internal and external lubricants. RAWLINGS, A., LUK, S. and HANEJKO. 2001, Advances in Powder Metallurgy and Particulate Materials, Vol. 1, p. 9. 61. Combining electrostatic die wall lubrication and warm compaction to enhance green and sintered properties of P/M components. LEMIEUX, P., et al. 2002, Advances in Powder Metallurgy and Particulate Materials, Vol. 3. 62. Study on mechanical properties of warm compacted iron-base materials. LI, Y., et al. 2002, Journal of Central South University of Technology, Vol. 9, pp. 154-158. 50 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. 63. Effect of die wall lubrication on warm compaction powder metallurgy. LI, Y., et al. 2002b, Journal of Materials Processing Technology, Vol. 129, pp. 354-358. 64. Waldron, M.B. and Daniell, B.L. Sintering. London : Heyden & Son, 1978. p. 44. 51