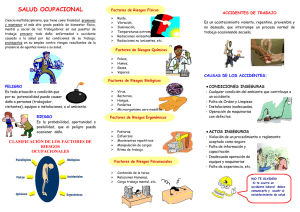

la gestión y vigilancia de riesgos ocupacionales

Anuncio