Universidad De Magallanes

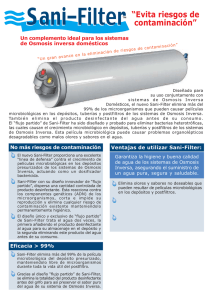

Anuncio