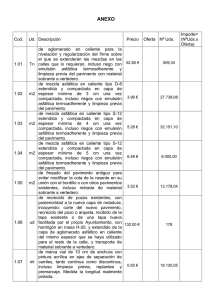

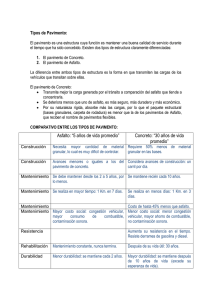

rehabilitación de pavimentos con mezclas asfálticas convencionales

Anuncio