procedimiento para la fabricacion de materiales compuestos

Anuncio

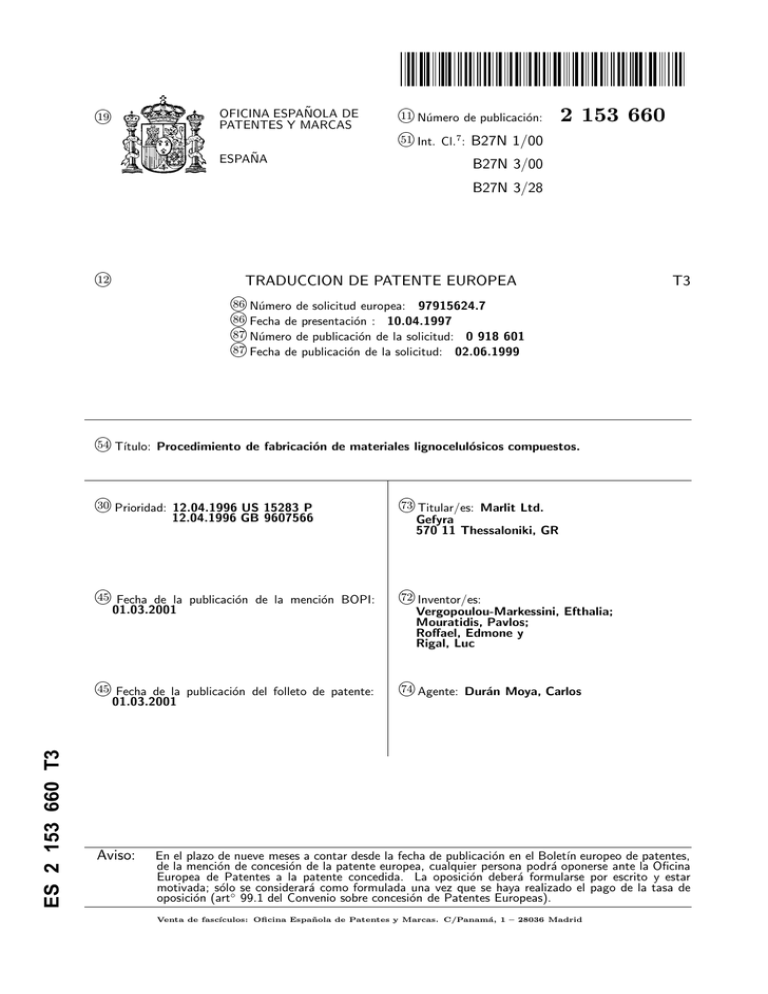

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B27N 1/00 11 Número de publicación: 2 153 660 7 51 ESPAÑA B27N 3/00 B27N 3/28 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 97915624.7 kFecha de presentación : 10.04.1997 kNúmero de publicación de la solicitud: 0 918 601 kFecha de publicación de la solicitud: 02.06.1999 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento de fabricación de materiales lignocelulósicos compuestos. k 30 Prioridad: 12.04.1996 US 15283 P 12.04.1996 GB 9607566 Gefyra 570 11 Thessaloniki, GR k 72 Inventor/es: k 74 Agente: Durán Moya, Carlos 45 Fecha de la publicación de la mención BOPI: 01.03.2001 45 Fecha de la publicación del folleto de patente: 01.03.2001 ES 2 153 660 T3 k 73 Titular/es: Marlit Ltd. Aviso: k Vergopoulou-Markessini, Efthalia; Mouratidis, Pavlos; Roffael, Edmone y Rigal, Luc k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 153 660 T3 DESCRIPCION Procedimiento de fabricación de materiales lignocelulósicos compuestos. 5 Esta invención se refiere a la producción de fibras de lignocelulosa y a la formación de materiales compuestos a partir de las mismas. En particular se refiere a la producción de estas fibras y la unión con aglomerantes sintéticos para formar materiales compuestos. 10 Hay una presión considerable sobre los recursos mundiales de fibra. El crecimiento económico y el desarrollo mundial han creado la necesidad de productos forestales procesados. Si bien los sistemas de producción de fibra globales son capaces de satisfacer esta demanda en su conjunto, en el ámbito regional y local hay algunas escaseces serias de fibra y también existen conflictos de administración de recursos. 15 20 25 30 35 40 45 50 55 60 Muchos paı́ses en desarrollo no tienen reservas forestales adecuadas para cubrir sus necesidades de leña para quemar, madera industrial, madera aserrada y paneles de composiciones basadas en madera. Sin embargo, muchos de estos paı́ses tienen cantidades relativamente grandes de materiales de lignocelulosa disponibles en forma de residuos agrı́colas de las cosechas anuales. Las fibras de plantas anuales, tal como la paja de cereales y similares, son difı́ciles de unir usando adhesivos convencionales tales como resinas UP, resinas PF y aglomerantes PMDI. Por lo tanto, la presente invención se refiere a un método para mejorar la capacidad de unión de los materiales de lignocelulosa obtenidos a partir de fibras de plantas anuales, tal como la paja de cereales, mediante aglomerantes sintéticos. Los materiales compuestos, tales como los tableros de partı́culas (“particleboards”) y los cartones de fibra (“fibreboards”) de densidad media y elevada, principalmente están hechos a partir de madera usando aglomerantes tales como resinas de amino-formaldehı́do curables con ácido y resinas de fenol-formaldehı́do curables con álcali, además de adhesivos de poliisocianato. Los cartones de fibra de densidad media son cartones de fibra obtenidos mediante una técnica en seco como se especifica a continuación: La madera se somete a una reducción a pulpa termomecánica a una temperatura aproximada entre 160 y 180◦ C, a continuación se mezcla con la resina y se seca. Después de ello, se forman elemento Lminar o esterilla a partir de las fibras y se prensan para formar los cartones de fibra. Por otro lado, los tableros de partı́culas se pueden preparar a partir de trozos de madera mezclados con resinas, esparciendo las partı́culas encoladas hasta formar elementos laminares o esterillas y se prensan a temperatura elevada para formar los tableros de partı́culas. Recientemente, ha surgido interés en usar residuos agrı́colas tales como paja de trigo y de arroz y girasol como material de partida para tableros de partı́culas y cartones de fibra de densidad media. La dificultad principal para usar residuos de plantas anuales, por ejemplo paja, como material de partida para materiales compuestos (“composites”) es su poca capacidad de unión, particularmente cuando se usan resinas de urea-fomaldehı́do. Esto probablemente es debido a la estructura morfológica especı́fica de la paja, en la que la capa de sı́lice y cera que envuelve el tallo de paja inhibe el contacto directo suficiente entre el aglomerante y las fibras de paja. Se han probado otros tipos de adhesivos, por ejemplo isocianatos poliméricos. Sin embargo, las resistencias mecánica y al agua de los tableros hechos a partir de paja e isocianatos son mucho menores que las de los tableros hechos de madera usando las mismas condiciones de unión. Por lo tanto, el principal objetivo de la invención fue descubrir un método práctico para mejorar la capacidad de unión de los residuos de plantas anuales con agentes de unión en general, y particularmente con resinas aminoplásticas curables con ácido y también con aglomerante de poliisocianato. Si bien los materiales de ligno/celulosa de fibras/partı́culas se han sometido a un tratamiento de agua/vapor y a un tratamiento de cizalladura elevada simultáneo o subsiguiente, el uso de temperaturas más bajas sólo se ha dado en el contexto de los tratamientos para la fabricación de papel o materiales similares, y no ha habido ninguna sugerencia de que este tratamiento, al aplicarlo a materiales de lignocelulosa en el contexto de la producción de materiales compuestos, mejorarı́a el material de partı́cula o de fibra en la formación de un material compuesto. El proceso de la invención también se debe distinguir de la producción de materiales compuestos a partir de materiales de lignocelulosa en la que hay un tratamiento inicial a temperatura elevada, de como mı́nimo 150◦C y habitualmente entre 150◦C y 170◦C, seguido de desfibración. De este modo, se han descrito en la literatura muchos tratamientos para mejorar la capacidad de unión de los materiales de lignocelulosa tanto en forma de partı́culas como de fibras con resinas sintéticas. D.H. 2 ES 2 153 660 T3 5 10 15 20 25 30 GARDNER y T.J. ELDER: (Unión de tablero de partı́culas de madera dura de superficie activada con resina de fenolformaldehı́do - publicación Holzforschung 44(3): 201 - 206, 1990) añadieron peróxido de hidrógeno, ácido nı́trico o hidróxido sódico para aumentar las caracterı́sticas de unión de los trozos o partı́culas usando resinas de fenol-formaldehı́do como aglomerante. Se redujo considerablemente la estabilidad dimensional y la fuerza de los enlaces internos, y se mostró que los compuestos quı́micos no cambiaban la superficie de la madera sino que más bien reaccionaban con la resina. J. McLAUGHLAN y C.R. ANDERSEN: (Pretratamientos de la fibra en lı́nea para cartón de fibra de densidad media de proceso en seco: Investigaciones iniciales - Artı́culo presentado en el Symposium Pacific Rim Bio-Based Composites, Rotorua, Nueva Zelanda 9-13 de noviembre de 1992, publicación Symposium Proceedings, páginas 91-99, 1992) probaron muchos tratamientos para aumentar la capacidad de unión de las fibras con resinas de urea-formaldehı́do para la producción de cartones de fibra de densidad media. Los tratamientos incluyen la exposición a calor seco y húmedo, la compresión con calor y el calor en combinación con compuestos quı́micos. Los compuestos quı́micos incluyen la adición de 1 % y 10 % de sulfato de aluminio, que se usa en la fabricación de paneles duros para controlar el valor pH de la pasta base, y 1 % y 10 % de trióxido de cromo. Casi todos los tratamientos tenı́an como resultado tableros con unas propiedades reducidas comparadas con el control. SIMON y L. PAZNER: (Auto-unión activada de madera y residuos agrı́colas - publicación Holzforschung 48:82-90, 1994) investigaron la influencia del contenido de hemicelulosa en el comportamiento de auto-unión de diferentes materias primas, que incluı́an las plantas anuales, y concluyeron que hay una relación directa entre el contenido de hemicelulosa en las materias primas y la fuerza de unión de los materiales compuestos preparados a partir de estas materias primas. Según este trabajo, las hemicelulosas tienen propiedades adhesivas, sin embargo, los enlaces creados utilizando adhesivos de hemicelulosa prácticamente no tienen resistencia en húmedo. En una publicación reciente, LIAN ZHENGTIAN y HAO BINGYE: (Tecnologı́a de los tableros de partı́culas de paja de arroz unidos mediante resina de urea-formaldehı́do modificada con isocianato - Artı́culo presentado en el Symposium Pacific Rim Bio-Based Composites, Rotorua, Nueva Zelanda 9-13 de noviembre de 1992, publicación Symposium Proceedings, páginas 295-301, 1992) mencionaban que se puede lograr una pequeña mejora en la capacidad de unión de la paja destruyendo las capas de cera que envuelven el tallo de la paja; sin embargo, la capacidad de unión continuaba siendo muy pobre y los tableros que se hicieron todavı́a no cumplı́an los requerimientos de las normas usuales. 35 En la patente DE-A-36 09 506 se describe un procedimiento en seco estándar modificado para la producción de MDF (“cartones de fibra de densidad media”), en el que se adiciona resina UF después del tratamiento de las partı́culas de madera con vapor sobrecalentado y la separación del vapor de las fibras tratadas. El tratamiento de las fibras se lleva a cabo mediante un refinador de discos convencional. 40 En la patente US-A-3 843 431 se producen paneles de materiales compuestos a partir de fibras obtenidas usando como material de partida chatarra, virutas y serrı́n. La materia prima se mezcla con agua y se muele con un molino de erosión de doble disco. 45 En la patente WO-A-93 25358 se producen MDF según el procedimiento en seco estándar, que implica astillas de madera tratadas antes de la desfibración. El procedimiento de pretratamiento implica la impregnación de la materia prima con Na2 SO3 /NaHSO3 y el calentamiento a una temperatura entre 150-200◦C. 50 El objetivo de la presente invención es desarrollar un método para el tratamiento de las fibras de plantas anuales, de manera que su capacidad de unión a resinas sintéticas esté mejorada significativamente y se lleve a cabo la producción de paneles de materiales compuestos con propiedades que cumplan los requerimientos de las normas usuales. 55 Se ha descubierto que el tratamiento térmico de la paja u otras fibras de plantas anuales con agua o vapor a una temperatura entre 40 - 120◦ C, y preferentemente entre 60 - 100◦C, acompañado o seguido de la desfibración de las fibras usando fuerzas de cizalladura elevadas destruye la estructura morfológica de la paja e incrementa enormemente su afinidad de unión. 60 Por lo tanto, según la invención, se da a conocer un método para producir materiales compuestos en el que un material de lignocelulosa, que es un residuo de fibra de plantas anuales, se somete a un tratamiento con agua o vapor a una temperatura entre 40◦ y 120◦C y se somete, simultánea o subsecuentemente, a un tratamiento de cizalladura elevada, y posteriormente se forma como un material compuesto. La invención 3 ES 2 153 660 T3 5 también se refiere a un material de lignocelulosa que es un residuo de fibra de plantas anuales que se ha sometido a este tratamiento de agua/vapor y de cizalladura elevada y que está en una forma adecuada para su unión para formar un material compuesto. La invención también se refiere a un material compuesto en el que como mı́nimo una parte del contenido de fibra se deriva de dicho residuo de fibra de plantas anuales tratado. Desfibración significa, en el sentido de esta invención, la disrupción de la estructura morfológica de la paja provocando la creación de fibras individuales. El tratamiento destruye la capa de sı́lice y cera de la paja, permitiendo una mayor accesibilidad de las fibras individuales al aglomerante. 10 Los residuos de fibra de plantas anuales de lignocelulosa que se pueden emplear en esta invención se deben distinguir de los productos de madera o de otras plantas que no crecen en una base anual. Éstos incluyen paja de arroz, cáscaras de arroz, paja de trigo, paja de centeno, tallos de algodón, carrizo de China (“miscanthus”), zahı́na y girasol. 15 20 Los aglomerantes o los agentes de unión son los que se emplean convencionalmente para formar productos de materiales compuestos e incluyen aglomerantes de tipo ácido y alcalino. Los agentes de unión tı́picos son aminorresinas, resinas fenólicas, resinas de resorcinol, resinas de taninos, adhesivos de isocianato o mezclas de los mismos. Por lo tanto, las resinas que se pueden emplear para unir las fibras de paja tratadas incluyen resinas de urea-formaldehı́do (resinas UF), resinas de melamina-urea-formaldehı́do (resinas MUF), resinas de melamina (resinas MF), resinas de fenol-formaldehı́do (resinas PF), resinas de resorcinol-formaldehı́do (resinas RF), resinas de tanino-formaldehı́do (resinas TF), aglomerantes de isocianato polimérico (PMDI) y mezclas de los mismos. Las resinas se pueden añadir en una cantidad de 5-15 % basado en los materiales de paja en seco empleados en el material compuesto final. 25 El tratamiento hidrotérmico se puede llevar a cabo sólo con agua o con agua y agentes de tratamiento como se describirá posteriormente. 30 35 40 45 El tratamiento de cizalladura elevada es una aplicación a la fibra de la interacción entre superficies mecánicas que impone una fuerza de cizalladura elevada sobre la misma, y que se diferencia del molido de cizalladura suave o de los tratamientos de erosión similares del estado de la técnica anterior. Las personas que tienen conocimientos de esta técnica conocen bien los dispositivos de cizalladura elevada, que se ejemplifican mediante las extrusoras de dos husillos, los pulidores de disco, la ultra turrax o cualquier otro molino de cizalladura elevada adecuado. La tasa de extrusión depende de las condiciones usadas y también del tipo de máquina que se aplica, y puede variar desde 5 kg/h hasta 20 t/h. La intensidad de la cizalladura aplicada debe ser tal que, dependiendo del tipo de material compuesto que se deba preparar a partir de la paja, se logre una desfibración sustancial de la misma. Para los MDF y los cartones de fibra de densidad elevada, es necesario alcanzar más o menos la desfibración completa de la paja, para producir una paja tratada que presente una afinidad de unión suficiente hacia una resina UF y permita la formación de tableros que tengan unas ciertas propiedades deseadas. Los cartones de fibra de densidad media cubren un amplio rango de densidades, entre 0,6 y 0,8 g/cm3 dependiendo de su espesor y del campo de aplicación. Los tableros con una densidad inferior a 0,5 b/cm3 no son frecuentes, aunque se pueden producir. La calidad que se requiere depende del campo de aplicación del tablero y de su espesor: Para un espesor > 6-12 mm Para un espesor > 12-19 mm 0,65 35 0,60 30 50 Enlace interno (IB), N/mm2 Resistencia a la flexión (MOR), N/mm2 55 60 Por otro lado, la desfibración parcial deberı́a ser suficiente para los tableros de partı́culas. Los tableros de partı́culas se preparan en un rango de densidad entre 0,4 y 0,85 g/cm3 , dependiendo de su campo de aplicación y de su espesor. Los tableros con una densidad inferior a 0,5 g/cm3 son tableros de densidad baja, entre 0,5 y 0,7 g/cm3 son de densidad media y mayor que 0,7 g/cm3 son tableros de densidad elevada. Asimismo, en el caso de los tableros de partı́culas, los requerimientos dependen del campo de aplicación y del espesor de los tableros. 4 ES 2 153 660 T3 5 10 15 20 25 30 35 40 45 50 55 Enlace interno (IB), N/mm2 Resistencia a la flexión (MOR), N/mm2 Para un espesor > 6-13 mm Para un espesor > 13-20 mm 0,40 17 0,35 15 Las propiedades de los tableros obtenidos a partir de paja se pueden mejorar más si ésta se trata con varios compuestos quı́micos que son agentes de modificación de las propiedades de lignocelulosa de la fibra. Estos reactivos se pueden usar solos o en combinación e incluyen hidróxidos de metales tales como hidróxido de litio, sodio, potasio, magnesio y aluminio; ácidos orgánicos e inorgánicos tales como ácido fosfórico, clorhı́drico, sulfúrico, fórmico y acético; sales tales como sulfato sódico, sulfito sódico y tetraborato sódico; óxidos tal como óxido de aluminio; varias aminas y urea, amonı́aco, además de sales de amonio. Estos reactivos se pueden emplear en forma de solución o suspensión acuosa en cantidades comprendidas entre 0,01 y 10 % basado en el material en seco. El tratamiento quı́mico y la desfibración se pueden llevar a cabo en una etapa, sometiendo la paja durante la etapa de cizalladura elevada a un flujo de agua, que contiene la cantidad de compuesto quı́mico necesaria para mejorar las propiedades de los tableros unidos mediante aminorresinas. Después de la desfibración, las fibras producidas se pueden secar usando los secadores convencionales que se utilizan en las fábricas de tableros de partı́culas, por ejemplo un secador de tambor o un secador de tubo, como el que se usa en las fábricas de cartones de fibra de densidad media. A partir de este momento, la fibra secada sigue los procedimientos convencionales para la producción de tableros de partı́culas o cartones de fibra de densidad media. También es una de las realizaciones de esta invención mezclar las fibras de plantas anuales con un aglomerante o una mezcla de aglomerantes directamente en la máquina de cizalladura elevada. Las resinas UF, MUF, MF, PF, RF y TF se pueden emplear para este propósito. En el caso de las aminorresinas, el adhesivo se puede añadir en un estado pre-catalizado o catalizado latentemente, o en un estado no catalizado. También se puede añadir un catalizador separadamente en la etapa de cizalladura elevada. Del mismo modo, también se pueden usar mezclas de resinas como UF-poliisocianatos. No es obligatorio la adición de un encolante. Sin embargo, si es apropiado se puede añadir ya sea en la máquina de cizalladura elevada o separadamente. También se pueden añadir del mismo modo otros componentes de una mezcla de cola estándar como depuradores de formaldehı́do y extensores. Los materiales compuestos finales pueden ser productos de panel, productos de madera reconstituida y artı́culos moldeados que incluyen los tableros de partı́culas, los tableros de láminas (“waferboards”) y los cartones de fibra. Los tableros de composición resultantes producidos a partir de fibras de paja tratadas son muy diferentes de los tableros producidos usando paja troceada estándar. La apariencia, la suavidad de la superficie y el perfil de densidad central son superiores, alcanzando la calidad de los cartones de fibra de densidad media. Las excelentes propiedades de los bordes y la capacidad mejorada de los tableros para ser trabajados con máquinas son más ventajas del procedimiento. Se pueden producir tableros de densidad elevada sin la necesidad de aplicar elevadas presiones de formación de tablero. En otra realización de la invención, las fibras de paja tratadas se pueden emplear como un sustituto parcial de las astillas de madera en la producción de tableros de partı́culas de madera. El beneficio es una mejora en la apariencia general del tablero, en el perfil de densidad y en la capacidad de los tableros para ser trabajados con maquinas. Se pueden emplear niveles de sustitución de madera entre 1-50 %, preferentemente entre 1-30 %. Se aplica el procedimiento convencional para la producción de tableros de partı́culas. Los siguientes ejemplos demuestran la invención, sin limitar su ámbito de aplicación. Producción de taberos de referencia 60 Se produjeron tableros de referencia en el laboratorio mediante técnicas convencionales usando paja de trigo troceada y sin tratar. Los espesores buscados del tablero fueron 16 y 8 mm, y se emplearon tres tipos de aglomerantes: resina UF, resina PF y PMDI. Las dos primeras resinas se emplearon a un nivel de 10 % en su forma catalizada, mientras PMDI se empleó a un nivel de 3 % en base en seco. La 5 ES 2 153 660 T3 temperatura de prensado fue 180◦C y la presión de la prensa fue 35 Kg/cm2 . En cada caso se produjeron tres réplicas del tablero y a continuación se determinaron sus propiedades. Los valores promedio de las propiedades de los tableros se muestran a continuación. 5 8 mm IB, N/mm2 MOR, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 10 15 16 mm PMDI PF UF PMDI PF UF 0,45 17,6 1,2 54,2 710 0,25 12,1 1,0 63,2 695 0,04 3,2 3,5 79,0 680 0,39 15,1 1,4 48,0 601 0,20 10,9 1,1 56,0 600 0,03 3,0 3,8 83,0 550 Se determinó la emisión de formaldehı́do (HCHO) usando el método perforador. 20 A partir de estas pruebas se puede ver que es difı́cil cumplir los requerimientos de las normas usuales incluso cuando se usa el aglomerante PMDI. Los valores ejemplificados de las densidades de tablero resultantes casi fueron los más elevados que se pueden alcanzar mediante estas técnicas. Ejemplo 1 25 Se trató paja de trigo con agua a 55◦ C y vapor a 100 ◦ C en un aparato de extrusión de dos husillos. Las fibras de paja se produjeron a una tasa de 10 kg/h. Para producir tableros, las fibras resultantes se mezclaron con resina UF y aglomerante PMDI. El espesor buscado del tablero fue 16 mm y el resto de las condiciones de producción fueron iguales a las que se han descrito anteriormente. Los valores promedio de las propiedades de los tableros se presentan a continuación. 30 55◦ C 35 100◦ C PMDI UF PMDI UF 0,55 0,3 30,0 680 0,27 8,2 39,7 715 0,60 0,4 27,1 684 0,32 6,2 39,4 720 IB, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 40 Los resultados anteriores revelan que la unión estaba muy aumentada al tratar la paja según la presente invención. Como muestran los resultados, tratar la paja a 55◦ C ha provocado una mejora significativa en la fuerza de unión y en el hinchamiento del espesor. Un incremento mayor de la temperatura durante la etapa de extrusión mejoró las propiedades de los tableros de manera menos significativa. 45 Ejemplo 2 50 Se trató paja de trigo en un aparato de extrusión de dos husillos a 60◦C mediante la inyección de soluciones acuosas de 1,3 % de NaOH, de 0,5 % de urea y la combinación de 0,5 % de NaOH y 0,5 % de H2 SO4 . Las fibras obtenidas se emplearon para la producción de tableros a escala de laboratorio de 16 mm después de mezclarlas con resina UF. El resto de las condiciones de producción fueron iguales a las que se han descrito anteriormente. También se probaron las fibras producidas en la extrusora usando sólo agua con propósitos comparativos. Los valores promedio de las propiedades de los tableros se presentan a continuación. 55 60 IB, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 H2 O NaOH Urea NaOH - H2 SO4 0,30 5,3 40,5 686 0,34 7,1 43,0 684 0,31 6,4 38,9 683 0,38 5,4 46,3 678 6 ES 2 153 660 T3 Se logró una mejora aun mayor en la resistencia mecánica de los tableros resultantes tratando la paja con varios compuestos quı́micos durante la extrusión. Ejemplo 3 5 10 Se trató paja de trigo en un aparato de extrusión de dos husillos a 60◦ C mediante la inyección de soluciones acuosas de 0,2 % de NaOH y de 1,0 % de Na2 SO3 . Las fibras obtenidas se emplearon para la producción de tableros a escala de laboratorio de 8 mm después de mezclarlas con resina UF y/o PMDI. También se probaron las fibras producidas en la extrusora usando sólo agua con propósitos comparativos. El resto de las condiciones de producción fueron iguales a las que se han descrito anteriormente. Los valores promedio de las propiedades de los tableros se presentan a continuación. H2 O 15 IB, N/mm2 MOR, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 20 25 NaOH Na2 SO3 PMDI UF PMDI UF UF 0,74 13,1 0,5 21,8 650 0,65 17,7 7,5 45,2 800 0,83 18,9 0,3 23,4 750 0,58 14,5 9,0 46,0 800 0,41 11,8 8,3 46,1 750 Ejemplo 4 Se realizó una prueba similar tratando la paja de trigo con una combinación de 0,5 % de Na2 SO3 y 0,1 % de H2 SO4 en la extrusora. En este caso, se emplearon tres tipos de resinas para la producción de tableros de 8 mm: resina UF, MUF y PF. Los resultados se muestran en la siguiente tabla. 30 IB, N/mm2 MOR, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 35 UF MUF PF 0,34 17,6 7,6 46,3 790 0,43 20,1 3,7 37,2 795 0,68 35,6 2,2 24,8 792 40 Se pueden producir tableros con propiedades que cumplen los requerimientos de las normas usuales a partir de fibras de paja tratadas según la presente invención, cuando se aplican resinas de elevado rendimiento. 45 Ejemplo 5 50 Se realizó otra prueba empleando como materiales de partida residuos de arroz y lino. Se trataron los materiales con 0,3 % de NaOH a 100◦ C en un aparato de extrusión de dos husillos. Se produjeron tableros de 8 mm en el laboratorio a partir de las fibras extruidas y de resinas PMDI o UF. Los resultados de las pruebas de las propiedades de los tableros se presentan en la siguiente tabla. Arroz 55 60 IB, N/mm2 MOR, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 7 Lino PMDI UF PMDI 0,52 15,3 1,5 20,1 800 0,34 13,1 9,4 33,7 700 0,90 12,7 1,3 22,5 700 ES 2 153 660 T3 De los resultados anteriores se puede concluir que el procedimiento se puede aplicar a una gran variedad de residuos de plantas o de fibras agrı́colas. Ejemplo 6 5 10 Se trató paja de trigo en un aparato ultra turrax a 70◦ C empleando una solución acuosa de NaOH al 2 %. Las fibras obtenidas se emplearon para la producción de tableros de 8 mm a escala de laboratorio después de mezclarla con resina UF. El resto de las condiciones de producción fueron iguales a las que se han descrito anteriormente. También se probaron las fibras producidas en la extrusora empleando 1,3 % de NaOH con propósitos comparativos. Los valores promedio de las propiedades de los tableros se presentan a continuación. 15 Paja tratada de ultra turrax 0,38 18,3 6,8 30,4 745 0,29 16,1 5,4 60,5 754 IB, N/mm2 MOR, N/mm2 HCHO, mg/100g Hinchamiento a las 24h, % Densidad, Kg/m3 20 25 Paja tratada de extrusora A partir de las figuras mencionadas anteriormente se puede ver que los tableros producidos por los dos métodos son equivalentes. Cuando se usa la ultra turrax, aunque los valores mecánicos y de hinchamiento son algo peores, los valores de formaldehı́do libre son mejores. Ejemplo 7 30 Los tableros de partı́culas se produjeron sustituyendo parcialmente las astillas de madera por una cantidad de fibras de paja de trigo, producidas en un aparato de extrusión de dos husillos con 0,5 % de Na2 SO3 y 0,1 % de H2 SO4 a 100 ◦ C. Se emplearon dos tipos de resinas en la producción del tablero: resina MUF y UF. Los niveles de sustitución de la fibra por madera para cada tipo de cola fueron: • MUF - 10 y 20 % • UP - 10 y 15 % 35 La evaluación de las propiedades de los tableros proporcionó los resultados mostrados a continuación. 40 45 Resina Sustitución de madera Densidad Kg/m3 MOR N/mm2 IB N/mm2 Hinchamiento a las 2h % MUF MUF MUF UF UF UF 0% 10 % 20 % 0% 10 % 15 % 666 657 642 633 633 622 19,3 17,0 16,7 14,1 15,3 14,1 0,67 0,69 0,60 0,49 0,47 0,46 2,5 2,8 3,6 5,1 5,1 5,6 50 Los resultados anteriores indican que se pueden producir de forma efectiva tableros de partı́culas mediante la sustitución de parte de las astillas de madera por fibras de paja extruı́das. Las ventajas son una mejora en el aspecto general y en las correspondientes propiedades del tablero. 55 60 8 ES 2 153 660 T3 REIVINDICACIONES 1. Método para producir materiales compuestos que comprende las etapas de: 5 a) disponer un material de lignocelulosa fibroso que es un residuo de plantas anuales, b) someter el residuo de plantas anuales a tratamiento con agua o vapor a una temperatura entre 40◦C y 120◦C, 10 c) someter el residuo de plantas anuales, simultánea o subsecuentemente, a un tratamiento de cizalladura elevada, d) someter el residuo de plantas anuales tratado a calor y presión en presencia de un agente resı́nico de unión. 15 2. Procedimiento, según la reivindicación 1, en el que el residuo de fibra de plantas anuales es paja. 3. Procedimiento, según cualquiera de las reivindicaciones anteriores, en el que el residuo de plantas anuales se trata con un agente de modificación de lignocelulosa, por ejemplo un hidróxido de metal, ácido orgánico o inorgánico, sal, óxido, amina o urea. 20 4. Procedimiento, según la reivindicación 3, en el que el agente de modificación de lignocelulosa se añade al tratamiento hidrotérmico durante la etapa de tratamiento de cizalladura elevada. 25 5. Procedimiento, según cualquiera de las reivindicaciones anteriores, en el que como mı́nimo una parte del agente resı́nico de unión se añade en la etapa de tratamiento de cizalladura elevada. 6. Procedimiento, según cualquiera de las reivindicaciones anteriores, en el que se añade un encolante al material fibroso o en la adición de resina. 30 7. Procedimiento, según cualquiera de las reivindicaciones anteriores, en el que el material fibroso se combina con partı́culas de madera. 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 9