079-Tesis-plan de mantenimiento correctivo

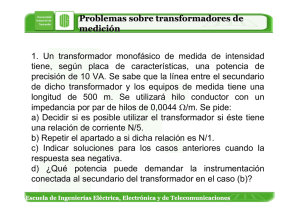

Anuncio