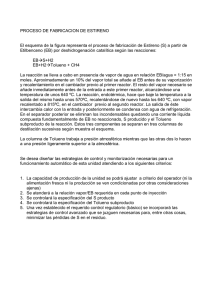

Universidad Nacional Autónoma de México

Anuncio