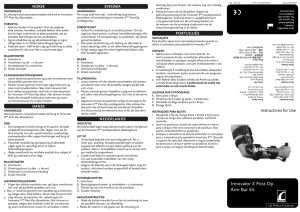

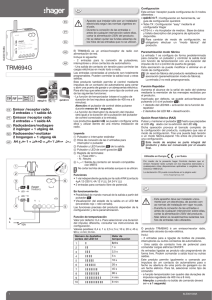

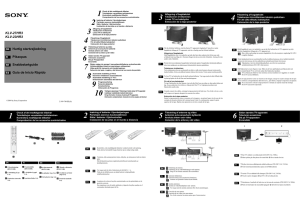

MIG MAG 165 SP MIG MAG 150/20 XT MIG MAG - metabo

Anuncio