hierbas - Asohofrucol

Anuncio

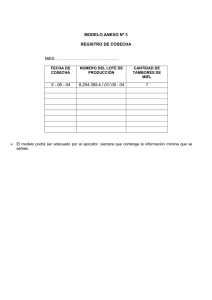

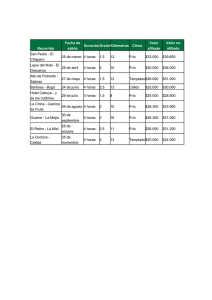

Colaboradores: PROYECTO MERLÍN II Director Jorge M. Jaramillo C. Coordinadora administrativa Ana Isabel Molano N. Coordinador Técnico Fredy Villamil C. UNIVERSIDAD NACIONAL DE COLOMBIA Facultad de Ingeniería Director: John Fabio Acuña Ing. Agrícola Ph.D. Profesores: D.I. Ms. Ing. Ph.D. Ing. M.Sc. Ing. M.Sc. Ing. M.Sc. Eduardo Naranjo Castillo Bernardo Castillo H. José Eugenio Hernández Alfonso Parra C. Fabio Quimbaya Profesionales: D.I. María Consuelo Toquica D.I. Andrés Alejandro Castro Ing. María Teresa Londoño Ing. Gina Virgüez Ing. Karen Ordúz Ing. Oscar Leguizamón Estudiantes: David Fernando Londoño - Julio Iván Rodríguez David Esteban Rivera - William Alexander Granados John Darwin Lozano - Carlos Tibaduiza - René MogollónDiana Marcela Leal - Rosa A. González - Katherine Gómez Mayerlin Orjuela - Cesar Arévalo - Ana María Pinzón Paula A. Gonzáles - Diego M. Alzate. CORPOICA Gustavo García Ricardo Galindo PRODUCTORES Y EXPORTADORES DE HIERBAS Y ARÓMATICAS COMPAÑÍAS NAVIERAS COMPAÑÍAS DE TRANSPORTE AGENCIAS DE CARGA OPERADORES LOGÍSTICOS SOCIEDADES PORTUARIAS PROVEEDORES DE EMPAQUES PROVEEDORES DE INSUMOS Fotos: Proyecto Merlín Hamburg Süd NaturaVisión Ltda. © 2010 Proyecto Merlín Todos los derechos reservados. Cualquier parte de esta publicación puede ser reproducida, almacenada o transmitida por cualquier medio, sea éste electrónico, mecánico, por fotocopia, grabación o cualquier otro, con la previa autorización por escrito por parte del propietario del copyright. Impreso y encuadernado en Colombia CONTENIDO INTRODUCCIÓN 3 1. 1.1 1.2 1.3 1.4 1.5 PROTOCOLO DE CEBOLLÍN Precosecha Cosecha Transporte del cultivo al área de acondicionamiento poscosecha Transporte Vida útil 6 6 6 2. 2.1 2.2 2.3 2.4 2.5 PROTOCOLO DE ALBAHACA Precosecha Cosecha Llenado del transporte refrigerado Transporte Vida útil 11 11 11 13 13 13 3. 3.1 3.2 3.3 3.4 3.5. 3.6. 3.7 PROTOCOLO DE ROMERO Precosecha Cosecha Transporte hasta la sala de acondicionamiento de poscosecha Manejo tecnológico poscosecha Llenado del camión refrigerado Transporte del camión refrigerado al centro de acopio Vida útil 14 14 14 4. 4.1 4.2 4.3 4.4 4.5 PROTOCOLO DE MENTA Precosecha Cosecha Llenado del transporte refrigerado Transporte Vida útil 18 18 18 20 21 21 PROCESO DE DOCUMENTACIÓN 22 5. 7 10 10 15 15 16 16 17 LISTADO DE FIGURAS Esquema No1 Metodología del proyecto merlin Flujograma de Exportación de hierbas aromáticas vía marítima Esquema No2 Puntos críticos de la cadena de frío para la exportación de hierbas aromáticas vía marítima Producción: www.naturavision.com 3 4 5 Introducción 3 INTRODUCCIÓN La Fase II del Proyecto Merlín se inició con base en una lista de productos para exportación marítima, que fueron preseleccionados a través de consultas con diferentes actores de cadenas productivas. El interés fundamental de esta iniciativa fue explorar la comercialización de dichos productos en mercados internacionales. Posteriormente, la primera actividad del Proyecto fue la realización de un estudio de priorización que arrojo la lista definitiva. Para el caso particular de las hierbas aromáticas el resultado final fue la selección de albahaca, menta y romero, complementadas con el cebollín, que si bien no está considerado técnicamente como una hierba, hace parte de la oferta exportable de Colombia, principalmente hacia el mercado Norteamericano. En la aplicación de estos protocolos, es fundamental que los productos provengan de cultivos con certificación en buenas prácticas agrícolas, o normas similares (GlobalGap). El material vegetal, las prácticas de podas, fertilización y riego, son entre otros, aspectos fundamentales para el éxito de la operación en destino en esta nueva propuesta técnico-logística. De igual manera, es importante resaltar, que los protocolos son documentos con las instrucciones básicas, apoyados en listas de verificación y control, que de todas maneras deberán ser adaptados a las condiciones particulares de cada cultivo, así como al comportamiento climático de la zona en cuestión. En un futuro próximo, la exportación de productos perecederos por vía marítima, deberá estar sujeta a un permanente proceso de mejoramiento continuo, así como a actualizaciones sobre nuevas metodologías de empaque, bolsas con recubrimientos especiales y la aplicación de atmósferas controladas, siempre bajo la presencia y garantía de la variable más crítica del proceso: la cadena de frío. Metodología Mediante pruebas realizadas en laboratorio y posteriormente validadas a través de despachos piloto, se establecieron los días de vida útil para cada producto. Las pruebas se realizaron utilizando producto proveniente directamente de las empresas exportadoras, tanto para las de laboratorio, como para los despachos marítimos: flores cortadas, frutas exóticas, hortalizas y hierbas aromáticas. ESQUEMA No1 METODOLOGÍA DEL PROYECTO MERLIN Pruebas de laboratorio Despachos pilotos comerciales Elaboración protocolos Retroalimentación: mejora continua Tal y como se observa en el esquema metodológico, los investigadores trabajaron durante, por lo menos, 16 meses en sus laboratorios, con el fin de elaborar un protocolo que posteriormente fue validado en los despachos piloto comerciales. Dichos protocolos fueron ajustados con las pruebas de vida de florero para el caso de flores y vida útil en el caso de los otros productos, para la elaboración de los documentos finales. Los protocolos para albahaca, romero y cebollín, fueron desarrollados por el Programa Curricular de Ingeniería Agrícola de la Universidad Nacional, sede Bogotá, mientras que el protocolo para menta, fue obra de la Corporación Colombiana de Investigación Agropecuaria-Corpoica. PROYECTO Exportación de hierbas aromáticas vía marítima FLUJOGRAMA de EXPORTACIÓN DE HIERBAS AROMÁTICAS VÍA MARÍTIMA Etapa Proceso Operativo Operación técnica Precosecha Adecuado manejo agronómico Buenas prácticas agrícolas Cosecha Personal capacitado Herramientas y empaques limpios y en buen estado Proteger de viento, sol y lluvia Transporte a sala poscosecha Preenfriado Poscosecha 4 Operación logística En menor tiempo posible Medio de transporte limpio Instalaciones limpias Cuarto frío Seleccíon Limpieza y desinfección Empaque Lavado Desinfeccíon Secado Empaque Paletizado Almacenamiento y refrigeración Control de temperatura Transporte a centro de consolidaciónde carga Transporte a puerto Cebollín 2 - 4˚C. HR 80 -90%. Albahaca 7 - 9˚C. HR 80 -90%. Romero 2 - 4˚C. HR 80 -90%. Menta 4 - 6˚C. HR 80 -90%. Vehículos limpios, desinfectados, refrigerados y ventilados Sistema de monitoreo de temperatura Operador logístico Vehículos limpios, desinfectados, refrigerados y ventilados Carga estable e inmovilizada Revisión sistema de refriración Control de temperatura Termógrafo T y HR Transporte marítimo CLIENTE FINAL Selección de naviera y reserva del contenedor Cargue del contenedor Sistema contenedor de transferencia Puntos críticos de la cadena de frío ESQUEMA No2 5 PUNTOS CRÍTICOS DE LA CADENA DE FRÍO PARA LA EXPORTACIÓN DE HIERBAS AROMÁTICAS VÍA MARÍTIMA PROYECTO 6 Protocolo de cebollín 1. PROTOCOLO DE CEBOLLÍN 1.1 Precosecha Antes de iniciar el proceso de cosecha se debe tener en cuenta los siguientes aspectos: 1.1.1 Momento El momento en el cual se debe hacer la recolección está determinado por el estado vegetativo de la planta. El cebollín se cosecha antes de la floración, cuando sus hojas han alcanzado una altura promedio de 35 cm, altura que se alcanza a los 45-55 días después de la siembra y posteriormente a los 30 días, después de la última cosecha. 1.1.2 Periodo de carencia Debe verificarse que el tiempo comprendido entre la última aplicación de agro químicos al cultivo corresponda por lo menos con lo mínimo establecido por el productor del agro químico, para que este no se constituya en una amenaza para la salud del consumidor. 1.1.3 Herramientas y utensilios Las personas involucradas en el proceso alistarán los implementos requeridos para recolectar la cantidad de cebollín producida en el área a cosechar. Estos deben someterse a un proceso de desinfección antes de llevarse al cultivo y en el caso de las herramientas de corte al cambiar de cama. Se recomienda hacer los procesos de desinfección siguiendo los lineamientos consignados en la Guía Técnica Colombiana GTC 85: Guía de limpieza y desinfección para plantas de alimentos, en donde se describe la forma correcta de hacer la limpieza y desinfección de las herramientas, utensilios y superficies de trabajo que entrarán en contacto directo con él cebollín. Estas herramientas deberán estar fabricadas con materiales resistentes al uso y a la corrosión, así como a la utilización frecuente de los agentes de limpieza y desinfección, los cuales de acuerdo a la legislación vigente (Decreto 3075 de 1997) no pueden estar construidos con materiales contaminantes como: plomo, cadmino, zinc, antimonio y hierro; por lo tanto se recomiendan materiales como el plástico para los contenedores (Canastillas) y el acero inoxidable para herramientas de corte. Sus superficies deben ser lisas, no porosa, ni absorbentes, libres de defectos o grietas que puedan almacenar microorganismos que contaminen y produzcan daños mecánicos al producto. 1.1.4 Control y registro (Trazabilidad) Se dispondrá de un libro foliado en el que se llevará el registro de la información correspondiente al día, hora, lote, operarios y demás condiciones particulares en las que se realizará la cosecha, con el fin de tener la información pertinente al momento de hacer un control o evaluación de los procesos productivos y rendimientos del cultivo. Se sugiere se haga de acuerdo con los lineamientos presentados en la Norma Técnica Colombiana NTC 5522: Buenas Prácticas Agrícolas. Trazabilidad en la cadena alimentaria para frutas, hierbas aromáticas culinarias y hortalizas frescas. 1.2 Cosecha 1.2.1 Hora El corte se debe realizar preferiblemente en las primeras horas de la mañana cuando los estomas no han abierto totalmente, momento en el cual la tasa respiratoria y transpiratoria no son las máximas y por consiguiente el producto se encuentra turgente. 1.2.2 Herramienta La herramienta de corte (cuchillo, hacha, hoz, tijera, etc.) deberá tener un mango que facilite el agarre por parte del operario y cuyo filo se encuentre en buena condición, para que no sea Protocolo de cebollín necesario someter las hojas a esfuerzos cortantes superiores a los requeridos y, como consiguiente, daños mecánicos. 1.2.3 Recorrido Al inicio de la labor el jefe de cultivo determinará la forma en que se hará el recorrido en el cultivo (asignación de camas y tareas), siendo esta lógica y secuencial, de tal manera que se eviten retrasos indebidos y la contaminación cruzada del producto. 1.2.4 Forma Teniendo en cuenta que el órgano de la planta que se cosecha son las hojas, se cortarán todas las hojas de la cama; el operario empuñará el cebollín y hará un corte perpendicular a la hoja, dejando una distancia mínima de 3 cm desde el nivel del suelo, no deberá acumular más de un puñado a la vez para evitar daños mecánicos por la fuerza de compresión que ejerce su mano. El corte deberá ser homogéneo, es decir que la altura de corte con relación al suelo, sea la misma a lo largo de toda la cama, con el fin de que todas las hojas cortadas tengan una longitud similar y que las que crecen posteriormente también la tengan. 1.2.5 Recolección Una vez cortadas las hojas, se depositan en un contenedor (canastillas) poniendo todas las hojas en el mismo sentido (horizontalmente), en grupos de máximo de 2.0 Kg por contenedor para evitar daños mecánicos y altas temperaturas que elevan la transpiración del producto haciendo que pierda turgencia, reduciendo así la vida útil y la calidad. 1.2.6 Disposición Los contenedores con producto se ubicarán en un lugar que proporcione protección contra efectos indeseables, tales como exposición directa a la radiación solar (uso de cubiertas para sombra), exposición a la precipitación, exposición a contaminación cruzada (elementos que lo mantengan separado del suelo: estibas), allí deberá permanecer durante la menor cantidad de tiempo posible antes de ser llevado al pre-enfriamiento, ya que entre más tiempo este el producto en campo menor será el tiempo de vida útil. 1.2.7 Control y registro (trazabilidad) Se recomienda marcar cada uno de los contenedores indicando como mínimo la fecha, el nombre del operario que realizó la labor y el lote en el que se cosechó con el fin de tener la información necesaria para la trazabilidad del producto. La trazabilidad se entiende como la “Capacidad para identificar y documentar en todas las etapas de la producción la transformación y la distribución de cualquier alimento, materia prima o insumo destinado a ser incorporado o con la posibilidad de serlo, como también a los proveedores de los mismos, para encontrar y seguir su rastro y así obtener las información imprescindible y necesaria sobre el alimento, que permita la toma de medidas eficaces, en circunstancias de no conformidad, contribuyendo a mantener la transparencia necesaria para los clientes y la empresa” (NTC 5522, 2007); esto con el fin de cuando se presente un rechazo del producto ya sea por motivos físicos, tales como inadecuado tamaño del corte, pudrición, reducción en el tiempo de vida promedio, maltrato de las hojas, contamina- 7 ción con vidrios, pelos, elementos plásticos, metálicos, madera, o químicos, tales como residuos de plaguicidas o trazas de elementos no permitidos en el país donde se comercializa o en cantidades superiores a las establecidas, o biológicos, tales como bacterias y virus se pueda realizar un seguimiento a la cadena productiva y evaluar y corregir con el fin de evitar nuevos rechazos. 1.3 Transporte del cultivo al área de acondicionamiento poscosecha El transporte del cebollín cosechado hacia el área de poscosecha debe hacerse en un tiempo no mayor a 60 minutos, para evitar la deshidratación del producto y por consiguiente disminuir su vida útil. El medio de transporte no debe tener elementos que puedan dañar el producto, debe permitir que los embalajes se apilen correctamente y contar con una cubierta que lo proteja de la radiación solar directa, la lluvia, el contacto con elementos como tierra, palos, químicos, entre otros, y el contacto directo con el suelo, para evitar una contaminación cruzada. Periódicamente se someterá a un proceso de limpieza y mantenimiento de cada una de sus partes, garantizando así su adecuado funcionamiento. 1.3.1 Manejo Tecnológico Poscosecha El cebollín es un producto altamente perecedero y por lo tanto se recomien- PROYECTO 8 Protocolo de cebollín da realizar los procesos poscosecha en un tiempo igual o inferior a 72 horas, comprendidos entre el momento en el que se realiza el corte y el momento en el que se hace el despacho final del producto, con fin de conservar al máximo su calidad, evitando el rompimiento de la cadena de frío y el contacto con agentes químicos y mecánicos que deterioren el producto. Las herramientas, utensilios y superficies de trabajo que entrarán en contacto directo con el producto deben someterse a un proceso de desinfección antes del inicio de las labores; se recomienda hacer los procesos de desinfección siguiendo los lineamientos consignados en la Guía Técnica Colombiana GTC 85: Guía de limpieza y desinfección para plantas de alimentos, en donde se describe la forma adecuada de realizarla. Estos estarán fabricados con materiales que sean aptos para estar en contacto con productos alimenticios, resistentes al uso y a la corrosión, así como a la utilización frecuente de los agentes de limpieza y desinfección los cuales, de acuerdo a la legislación vigente (Decreto 3075 de 1997), no pueden estar construidos con materiales contaminantes como: plomo, cadmino, zinc, antimonio y hierro; por lo tanto se recomiendan materiales como el acero inoxidable, el granito o el concreto pulido, brillado y sellado, o lozas de arcilla con recubrimiento cerámico (tableta cerámica), en donde sus juntas se encuentren perfectamente selladas e impermeabilizadas. Sus superficies deben ser lisas, no porosa, ni absorbentes, libres de defectos o grietas que puedan almacenar microorganismos que contaminen y produzcan daños mecánicos al producto, sus superficies no deben cubrirse con pinturas u otro tipo de material desprendible que represente un riesgo para la inocuidad del producto. Al igual que en la cosecha, se sugiere tener en cuenta los lineamientos consignados en la Norma Técnica Colombiana NTC 5522: Buenas Prácticas Agrícolas. Trazabilidad en la cadena alimentaria para frutas, hierbas aromáticas culinarias y hortalizas frescas, para permitir a la empresa implementar un sistema de trazabilidad que sea eficaz y que genere beneficios tanto de inocuidad como en términos de costos para el productor. 1.3.2 Recepción ● Al llegar a la planta poscosecha los operarios deben pasar por un foso de desinfección, que contendrá una solución química capaz de eliminar cualquier microorganismo que pueda representar un riesgo de contaminación para el producto. Es importante hacer una renovación periódica del contenido del foso para garantizar los contenidos adecuados en las diluciones para la desinfección. ● Una vez ingresan a las instalaciones los contenedores, se pesa cada uno de ellos y se hace una inspección escrita del ingreso de producto, en donde se registre como mínimo el día, la hora y la cantidad de producto que ingresa, con el fin de tener un control y hacer un manejo adecuado de los inventarios, procurando que el primer producto en ingresar, sea el primero en salir, adicionalmente permitiendo al jefe de la sala poscosecha hacer una planeación acertada de los tiempos y movimientos dentro de la planta. 1.3.3 Pre-enfriamiento El calor de campo del producto, enten- dido como la elevada temperatura que presenta el producto debida a las condiciones ambientales y al incremento de la actividad metabólica causado por el corte, debe retirarse a través de una disminución gradual de la temperatura del ambiente en el que se encuentra el producto, con el fin de conservar su calidad y evitar la necrosis de los tejidos por una disminución acelerada de la temperatura. ● Una vez lavado el producto se traslada rápidamente al cuarto refrigerado, éste debe estar a una temperatura de 6-8ºC y una humedad relativa del 80-90%, durante un periodo de 12 horas como mínimo, tiempo necesario para disminuir y regular la respiración así como la transpiración del producto y prolongar su vida útil. ● El producto se debe apilar ordenadamente, en filas máximo seis contenedores (canastillas), los cuales se ubican sobre elementos (estibas, estantes) que permitan mantenerlo elevado a una distancia de 15 cm, como mínimo, con relación al suelo y 25 cm con relación al techo, con el fin de evitar su contaminación y permitir un flujo adecuado del aire frío de tal forma que todo el producto reciba la misma cantidad de aire, garantizando así la conservación del mismo. ● Se debe llevar un registro de entrada y salida de los productos para controlar los tiempos que permanecen dentro del cuarto frío y no aumentarlos ni disminuirlos, para así garantizar el mayor tiempo de vida útil en una excelente calidad. ● Si es posible, se contarán con elementos o sistemas de medición y registro de las condiciones ambientales del cuarto de pre-enfriamiento (Temperatura y Humedad Relativa) duran- Protocolo de cebollín te determinados periodos de tiempo, para que en el momento en que se presenten variaciones en las condiciones sugeridas anteriormente, se hagan las correcciones necesarias y así evitar pérdidas de producto. Después de las 12 horas de pre-enfriamiento (como mínimo), el cebollín se lleva a la sala de acondicionamiento poscosecha en donde se realizan los procesos de selección, desinfección (en algunos casos), clasificación, empaque y embalaje. Se recomienda que estas áreas se encuentren a una temperatura ambiente de 10-15ºC y 80-85% de Humedad Relativa, con el fin de evitar el rompimiento de la cadena de frío, incrementando su actividad respiratoria y como consecuencia perdida en su contenido de humedad, desencadenando en una disminución de su tiempo de vida útil. 1.3.4 Selección ● Allí se retiran todos los elementos extraños, tales como insectos, arvenses, palos, piedras, tierra, pelos, motas, etc., se eliminan las hojas que presenten daños ocasionados por el ataque de plagas y enfermedades o roces mecánicos, tales como cortes, marcas, aplastamiento, o cualquier otro defecto o microorganismo que pueda representar un riesgo para la salud del consumidor. También las hojas que no estén turgentes. ● El operario manipulará el producto de forma delicada y con la mayor celeridad posible, evitando daños mecánicos y excesiva manipulación. 1.3.5 Desinfección ● Una vez se ha finalizado el proceso de selección, se puede someter el cebollín a un proceso de desinfección para bajarle la carga microbiana. Este es desinfectado sometiéndolo a nebulizaciones con hipoclorito de sodio de 100 partes por millón (Romero, 2009), garantizando así un alimento inocuo (su consumo no causará perjuicios a la salud del consumidor cuando sean preparado o ingerido). El agua que se use durante este proceso será potable y periódicamente se le realizarán análisis microbianos, para garantizar que no contienen elementos que puedan perjudicar la salud del consumidor. ● Posteriormente se debe retirar el exceso de humedad para evitar la pudrición de las hojas al actuar como hospedero de microorganismos que fomentan la pudrición de las hojas, este proceso se puede realizar en una máquina que a través de fuerza centrifuga retire las partículas de agua, sin entrar en contacto directo con el producto evitando daños mecánicos. 1.3.6 Clasificación ● En el proceso de clasificación se eliminan las hojas en mal estado o demasiado pequeñas, (menores de 20 cm). Las hojas del cebollín generalmente tienen una tamaño entre 25 y 35 cm, sin embargo es el cliente quien determina la longitud final de la hoja, esta se homogeniza cortándolas en su base. ● El operario manipulará el producto de forma delicada y con la mayor celeridad posible, evitando daños mecánicos y excesiva manipulación. 1.3.7 Empaque ● El cebollín se empacará organizada- 9 mente de forma tal que todas las hojas estén paralelas y sus bases se encuentren alineadas, en empaques que permitan un flujo de gases apropiado (eviten pudrición y perdida de turgencia), estas pueden ser bolsas de polietileno de baja densidad cuyas dimensiones son: 370 mm x 550 mm, su área de perforación es del 0,66% (36 perforaciones de 6 mm de diámetro) y tienen una capacidad máxima de 500 g distribuyendo el producto homogéneamente dentro de la bolsa. ● La cantidad exacta de producto por bolsa está determinada por los requerimientos del cliente, ésta se dosificará con la ayuda de una báscula de precisión. ● El operario manipulará el producto de forma delicada y a la mayor celeridad posible, evitando daños mecánicos y excesiva manipulación. 1.3.8 Embalaje ● Los empaques con producto se colocan de forma vertical dentro de una caja de cartón corrugado que tiene por dimensiones: 1,04 m de largo x 0,19 m de ancho x 0,24 m de alto, en la que se deben disponer como máximo 6 Kg de producto empacado (12 bolsas). ● Los embalajes deberán proporcionar al producto una protección a los daños mecánicos que pudiera someterse desde que sale de la planta procesadora hasta que llega al lugar de destino final. ● Los embalajes deben estar rotulados de forma clara y precisa, en donde se indique la empresa exportadora, el país de origen, la fecha de envío, y un código que permita hacer la trazabilidad del producto como mínimo. PROYECTO 10 Protocolo de cebollín 1.3.9 Almacenamiento 1.4 Transporte a puerto ● Cuando el producto se encuentra dentro del embalaje se traslada rápidamente al cuarto refrigerado, este debe estar a una temperatura de 2-4ºC y una humedad relativa del 80-90% durante un periodo de 12 horas como mínimo, tiempo necesario para disminuir y regular la respiración y la transpiración del producto y prolongar su vida útil. El transporte desde la sala de poscosecha al lugar de embarque debe realizarse en un vehículo que posea sistema de refrigeración y mantenga una temperatura de 2-4ºC, para evitar el rompimiento de la cadena de frío, no se deben transportar dentro del mismo vehículo con otro tipo de insumos, tales como plaguicidas, agro químicos, herramientas, entre otros, ni con productos altamente productores de etileno, ya que el cebollín es muy sensible a su presencia; debe estar totalmente higienizado, seco y desinfectados para evitar la contaminación del producto con microorganismos que puedan deteriorar la calidad del producto y contaminarlos haciéndolo no inocuo. ● El producto se debe apilar ordenadamente, sobre elementos (estibas, estantes) que permitan mantenerlo elevado a una distancia de 15 cm como mínimo con relación al suelo y 25 cm con relación al techo, con el fin de evitar su contaminación y permitir un flujo adecuado del aire frío de tal forma que todo el producto reciba la misma cantidad de aire, garantizando así la conservación del mismo. ● Se debe llevar un registro de entrada y salida de los productos para controlar los tiempos que permanecen dentro del cuarto frío y no aumentarlos ni disminuirlos para así garantizar el mayor tiempo de vida útil en una excelente calidad. ● Se recomienda no almacenarlo con productos altamente productores de etileno, ya que el cebollín es sensible a su presencia, provocando amarillamiento en sus hojas. ● Si es posible se contarán con elementos o sistemas de medición y registro de las condiciones ambientales del cuarto de pre-enfriamiento (Temperatura y Humedad Relativa), durante determinados periodos de tiempo para que en el momento en que se presenten variaciones en las condiciones sugeridas anteriormente, se hagan las correcciones necesarias y así evitar pérdidas de producto. Se recomienda someterlos periódicamente a revisiones técnico-mecánicas que permitan garantizar la temperatura adecuada dentro de este ya que al tener temperaturas diferentes a las establecidas se disminuye su vida útil aumentando su transpiración. 1.5 Vida útil El cebollín puede catalogarse como el más sensible de los productos, ya que su deshidratación es muy rápida. Un período de frío de máximo 10 a 11 días para un consumo rápido una vez se suprime el frío. Protocolo de albahaca 2. 11 PROTOCOLO DE ALBAHACA 2.1 Precosecha Antes de comenzar el proceso de recolección y acondicionamiento poscosecha, se debe verificar dentro del cultivo: ● Período de carencia de productos agro químicos: para reducir posteriores rechazos en el destino final, riesgos en la salud de los operarios y de los consumidores. ● Tiempo transcurrido entre recolecciones: el corte de albahaca se debe realizar cuando los “cogollos” alcancen una altura entre 10 y 15 cm, según requerimientos del cliente. ● Estado de las herramientas, utensilios y dispositivos a utilizar durante el proceso. 2.2 Cosecha La cosecha de la albahaca se debe realizar en las primeras horas de la mañana para evitar la deshidratación del producto. Según la FAO en su documento “Instructivo Técnico” del Cultivo de Albahaca, 2004, la cosecha se realiza en el establecimiento masivo de la floración lo cual ocurre entre 90 y 110 días después de plantada. La herramienta a utilizar debe proporcionar un corte limpio para no perjudi- car el rebrote de la planta y reducir así la productividad. Debe ser de bajo peso para evitar esfuerzos indebidos en los operarios, de materiales no corrosivos y resistentes a permanentes limpiezas o desinfecciones ya que esta labor se debe hacer al inicio de cada jornada y cada vez que se cambie de cama de cultivo, para evitar diseminación de plagas y enfermedades. El contenedor o recipiente utilizado para colocar el producto debe ser de material no corrosivo, de fácil limpieza y desinfección, con superficies lisas que eviten la acumulación de material no deseado. La ubicación dentro del contenedor se debe hacer de forma vertical, con una capacidad máxima de 2 Kg para evitar daños del producto; así mismo se debe evitar altas temperaturas que puedan deteriorar la calidad. Una vez esté en su máxima capacidad, debe ser almacenado por un corto período (menor a 15 minutos) en un lugar fresco, protegido de la radiación solar, evitando el contacto directo del producto con el suelo. Se recomienda rotular cada uno de los recipientes indicando: lote de procedencia, fecha y el nombre del operario, con el fin de tener la trazabilidad del producto. Cuando no se estén utilizando las herramientas de corte y el recipiente, de- ben ser almacenadas en lugares adecuados, evitando contaminación cruzada con productos agro químicos o material extraño. 2.2.1 Transporte al centro de acopio El transporte del producto cortado hacia la planta poscosecha debe hacerse en el menor tiempo posible, no mayor a 60 minutos, para evitar la deshidratación del producto y por consiguiente disminuir su vida útil. El medio de transporte debe ser de material resistente a las cargas, que permita su constante limpieza y desinfección. No debe tener elementos puntiagudos que puedan dañar el producto, debe permitir un adecuado apilamiento de los recipientes y contar con una cubierta que proteja el producto de la radiación solar directa y la lluvia. El operario encargado de la labor de cargue y descargue, del medio de transporte, debe cumplir con las normas de higiene antes mencionadas, así como manejar adecuadamente el cargue y descargue de los embalajes con producto para evitar daños mecánicos. Al llegar a la planta de poscosecha, los operarios deben pasar por un foso de desinfección en donde se retire del PROYECTO 12 Protocolo de albahaca calzado cualquier elemento o microorganismo que pueda contaminar el producto. 2.2.2 Poscosecha La albahaca es un producto altamente perecedero por lo que se recomienda realizar los procesos poscosecha en un tiempo igual o inferior a 72 horas desde el momento en que se realiza el corte, con el fin de conservar al máximo su calidad, evitando el rompimiento de la cadena de frío y el contacto con agentes químicos o mecánicos que deterioren el producto. Las instalaciones deben estar construidas de tal forma que impida el ingreso de plagas y enfermedades, la generación de polvo y el estancamiento de aguas. Los materiales en los que esté construido el cuarto frío y los cuartos de clasificación y empaque (pisos, muros y cubierta) no deben ser porosos, ni tóxicos, ni absorbentes e impermeables, de fácil limpieza y desinfección. Pintadas en colores claros, con buena iluminación (natural o artificial) y con las zonas demarcadas para cada operación. Las instalaciones sanitarias deben estar alejadas de la planta poscosecha, tener buena ventilación e iluminación y disponer de espacio suficiente para todos los operarios. Los equipos de medición y pesaje deben ser evaluados periódicamente y calibrados para evitar datos incorrectos. 2.2.2.1 Recepción del producto En esta etapa del proceso se debe pesar el producto y llenar el registro indicando el lugar de procedencia y la cantidad de producto recibido, así como mantener separado el producto para evitar posibles contaminaciones o confusiones. 2.2.2.2 Lavado Cuando llega el producto cosechado a la planta se debe someter a un proceso de desinfección para reducir la carga microbiana, de modo que se garantice la inocuidad del producto. Se puede utilizar agua fría a 2ºC por 10 minutos. 2.2.2.3 Selección Es importante retirar material extraño proveniente de campo: material vegetal diferente, palos, piedras, así como el exceso de humedad que presenta para evitar la pudrición de las hojas. Se deben eliminar materiales defectuosos o de menor calidad afectados por enfermedades, decolorados o con daño físico en las hojas. Para poder verificar la temperatura en cualquier momento se recomienda tener un termómetro a la vista de los operarios. Se deben utilizar estanterías que faciliten la correcta disposición de los embalajes, de materiales que impidan la proliferación de microorganismos, que se puedan desinfectar periódicamente dentro de un plan de limpieza de la planta, y que permitan una separación mínima de 15 cm entre el suelo y las paredes con el material vegetal. Se debe llevar un registro de entrada y salida de los productos para controlar los tiempos que permanecen dentro del cuarto frío. 2.2.2.5 Clasificación La temperatura ambiente del área de clasificación debe ser como máximo de 15ºC y la humedad relativa del 80% para evitar el rompimiento de la cadena de frío y, como consecuencia, el aumento de la intensidad respiratoria y la transpiración que desencadena en pérdida de calidad y disminución de la vida útil. Una vez lavado y seleccionado el producto, se traslada al cuarto frío para disminuir las pérdidas por transpiración y para garantizar la vida útil de producto. Las mesas de clasificación deben tener una superficie lisa que permita una adecuada manipulación del producto, estar elaboradas en materiales resistentes a la corrosión, a repetidas operaciones de limpieza y desinfección y ser aptos para estar en contacto con productos alimenticios. Deben ser adaptables a las alturas de los operarios que realizan esta labor con buena iluminación. El cuarto frío debe estar a una temperatura entre 8-10ºC y una humedad relativa del 80-90% durante un periodo de 6 horas, tiempo necesario para disminuir y regular la transpiración del producto y prolongar su vida útil. El operario debe lavarse y desinfectarse las manos y uñas constantemente, no tener joyas que puedan contaminar el producto, tener el cabello cubierto, usar protector de boca y guantes que reduzcan el reisgo de 2.2.2.4 Pre-enfriamiento Protocolo de albahaca contaminación. Es conveniente hacer ejercicios de pausas activas periódicas para mantener una buena salud ocupacional. El producto se debe clasificar según los requerimientos del cliente. 2.2.2.6 Empaque El empaque, normalmente, utilizado es una bolsa de polipropileno con 36 perforaciones de 6 mm de diámetro, con un porcentaje de ventilación del 0,66% y una capacidad de 500 g por bolsa, sin embargo, es el comprador quien define la presentación final del producto. El producto debe ser acomodado en posición vertical, buscando una distribución uniforme en toda la bolsa, y evitando presionar el producto. Las bolsas son ubicadas verticalmente en cajas de cartón corrugado denominadas “tabaco”, con unas dimensiones estándar de 41 x 9.4 x 7.5 in. con una capacidad de 12 libras por embalaje. Los embalajes deben estar rotulados de forma clara y precisa, donde se indique la empresa exportadora, el país de origen, la fecha de envío, y un código que permita hacer la trazabilidad del producto. 2.2.2.7 Almacenamiento Cuando el producto se ha empacado, se traslada al cuarto frío para disminuir las pérdidas por transpiración y garantizar la prolongación de la vida útil de producto. El cuarto frío debe estar a una temperatura entre 7-9ºC y una humedad relativa del 80-90%. Allí, el producto debe apilarse ordenadamente sobre elementos que permitan mantenerlo elevado, a una distancia de 15 cm, como mínimo, con relación al suelo y permanecer por un tiempo máximo de 12 horas. Se debe llevar un registro de entrada y salida de los productos, los tiempos que permanecen dentro del cuarto frío y no aumentarlos ni disminuirlos para, así, garantizar el mayor tiempo de vida útil, una excelente calidad y un control de las cantidades que se comercializan. 2.3 Llenado del transporte refrigerado 13 de 7-9ºC para evitar el rompimiento de la cadena de frío. No se deben transportar dentro del mismo vehículo sustancias peligrosas como pesticidas. Debe estar totalmente higienizado, seco y desinfectado para evitar la contaminación del producto con microorganismos que puedan deteriorar la calidad del producto y contaminarlos haciéndolo no inocuo. Se recomienda someterlos periódicamente a revisiones técnico-mecánicas que permitan garantizar la temperatura adecuada dentro de este, ya que al tener temperaturas diferentes a las establecidas se disminuye su vida útil, aumentando su transpiración. 2.5 Vida útil Es importante resaltar la necesidad de tener el sistema de refrigeración encendido antes de empezar el proceso de carga, para reducir las fluctuaciones en la temperatura que pueda ocasionar daño al producto. Se recomienda utilizar una estructura que permita retirar el producto del almacenamiento sin incrementar su temperatura. El operario encargado de la labor debe cumplir las normas mínimas de higiene, garantizar el estado horizontal de embalaje para evitar acumulaciones del producto en un extremo dentro de él y asegura una correcta acomodación dentro del contenedor. Por su parte, la Albahaca tiene una vida útil mucho menor y sus condiciones de almacenamiento en frío son más leves (temperaturas de 7-9ºC). Su vida en anaquel es de apenas unos cuatro días, después de un período de almacenamiento en frío de máximo unos 11 días. 2.4 Transporte a puerto El transporte, desde la poscosecha al lugar de embarque, debe realizarse en un vehículo que posea sistema de refrigeración y mantenga una temperatura PROYECTO 14 Protocolo de romero 3. PROTOCOLO DE ROMERO 3.1 Precosecha Debe tener en cuenta la duración del periodo de carencia (tiempo entre la última aplicación de productos agro químicos y la cosecha), de acuerdo con los tiempos de recolección estipulados, con el fin de evitar tanto rechazos del producto, como afectación a la salud del consumidor. El ciclo del cultivo, es decir el tiempo entre una cosecha y otra, es de cuatro semanas lo que permite producir durante todo el año, pero para ello es necesario escalonar las áreas de producción. 3.2 Cosecha El romero debe ser cosechado antes de que la planta entre en período de floración para garantizar que preserve las características de calidad exigidas hasta su comercialización; además debe cumplir con las dimensiones de longitud deseadas por el mercado objetivo. El producto a cosechar corresponde a los brotes nuevos que tengan una longitud entre 15 y 25 cm. Estos brotes nuevos o jóvenes poseen mayor turgencia y contenido de agua en su estructura celular, convirtiéndolo en un producto apto para exportación. 1 La cosecha se debe realizar, preferiblemente, en horas de la mañana o cuando las temperaturas sean bajas, cuidando que antes o durante la cosecha no haya llovido, ya que el producto a recolectar no puede estar húmedo, a fin de evitar la proliferación de patógenos. Se deben tener listos todos los elementos necesarios en la realización de la cosecha, a saber: ● Recipientes de recolección: Canastillas plásticas con capacidad de 5 kg (dimensiones: 30.5 x 35 x 52.5 cm1), que deben ser lavadas y desinfectadas periódicamente. ● Elementos de corte: Tijeras para jardinería (verificando su estado: limpieza, corte). ● Solución de hipoclorito de sodio o yodo para desinfectar los elementos de corte, antes de pasar a otra cama o lote. ● Implementos del operario que le brinden una protección adecuada: overol, guantes, gorro, tapabocas, botas. El operario o cosechero debe poseer la capacitación y conocimientos adecuados para el manejo del producto. ● Documentos: registros de trazabilidad. El corte selectivo de los tallos apicales se debe realizar con tijeras de jardinería, para evitar el maltrato de la planta y ataque de patógenos en la zona de corte. Se debe realizar el corte sobre la yema axilar para estimular el crecimiento y la producción de hijos. (Clavijo, 2006). Es importante manejar el producto, con suavidad evitando su acumulación excesiva en la mano, ya que se pueden causar daños mecánicos por presión y aplastamiento. El producto cortado se debe depositar de forma vertical en los recipientes de recolección, que tienen que estar identificados (especificando el lote, cama, operario, fecha y hora en que se realizó la labor, con el fin de llevar un control de trazabilidad del producto) y protegidos con una lámina de polietileno, a fin de evitar la exposición directa a la radicación solar y disminuir su deshidratación. Los recipientes se deben llenar con un máximo de 3 kg de producto cortado, para evitar el aumento de la temperatura y daños mecánicos por presión. Se debe evitar el contacto directo de los recipientes de recolección con el suelo, ya que puede ocurrir contaminación del producto; para esto puede colocar, como base, una canastilla pequeña vacía o una estiba plática o de madera. Dimensiones de canastilla tipo “Carulla”. También se pueden utilizar canastillas tipo plana (25 x 39,7 x 59,7 cm) Protocolo de romero Cada vez que se realice el cambio de cama para corte, hay que desinfectar los implementos, para evitar la proliferación de enfermedades y disminuir el riesgo de diseminación de patógenos. dicionamiento y manejo en poscosecha, necesarias, de forma apropiada para garantizar la calidad y prolongar la vida útil del producto. 3.3 Transporte hasta la sala de acondicionamiento de poscosecha Las instalaciones deben ser construidas con materiales que no aporten o absorban humedad y que sean de fácil limpieza; deben estar bien iluminadas y con zonas demarcadas específicamente para cada operación. Todas las instalaciones de la planta de acondicionamiento de poscosecha deben estar en buenas condiciones de higiene y mantenimiento. (López, 2006). Una vez llenos los recipientes, deben ser colocados bajo cubierta dentro de la carreta y trasladados en el menor tiempo posible al cuarto frío, para efectuar el proceso de pre-enfriamiento del producto. 3.4.1 Instalaciones 3.4.2 Recepción La carreta o estructura utilizada para el transporte en campo, debe contar con una protección adecuada que aislé el producto de las condiciones medioambientales y que permita el transporte de varias canastillas hacía la sala de acondicionamiento de poscosecha, en el menor tiempo posible. El producto recibido de campo debe ser pesado a la entrada de la planta de acondicionamiento, lo cual permite tener un dato inicial de control del producto que entra y llevar un seguimiento de todo el proceso. A continuación, y de manera rápida, debe someterse al proceso de pre-enfriamiento. La carreta debe limpiarse y desinfectarse periódicamente y verificar el correcto funcionamiento de la misma, con el fin de evitar demoras al momento de efectuar la labor. Durante el traslado se deben prevenir las caídas y el maltrato del producto. Al ingreso a la planta es necesario contar con un pozo de desinfección para que los operarios limpien sus botas al entrar, con el fin de evitar el ingreso de contaminantes tanto de campo como de los senderos de la finca. 3.4.3 Pre-enfriamiento 3.4 Manejo tecnológico poscosecha Por ser el romero un producto altamente perecedero, los procesos fisiológicos se aceleran después de su recolección. Por tanto, es importante implementar las operaciones de acon- El producto proveniente de campo presenta una temperatura alta, derivada de las condiciones ambientales y del incremento de la actividad metabólica causada por el corte efectuado de la planta madre. Por esta razón, es necesario retirar el 15 calor de campo mediante la implementación de un proceso de pre-enfriamiento, el cual consistente en la disminución gradual de la temperatura, con el fin de conservar la calidad inicial del producto y evitar la necrosis de los tejidos, por disminución rápida de la temperatura. Los recipientes con producto se deben colocar sobre estibas, para separarlos de la superficie del suelo. Es aconsejable no apilar más de 6 canastillas (si es el caso) para que el aire frío circule por todas ellas y el proceso de pre-enfriamiento se realice de manera homogénea en todo el producto recolectado. El cuarto de pre-enfriamiento debe encontrarse entre 6-8ºC y humedades relativas entre el 80-90%. El tiempo mínimo recomendado de permanencia en pre-enfriamiento debe estar entre 2 y 12 horas. 3.4.4 Selección La selección es el proceso mediante el cual se separa el producto bueno de aquel que presenta algún tipo de daño o alteración física o fitosanitaria. Esta labor se debe realizar por personal debidamente entrenado, en un lugar bien iluminado y perfectamente aseado. Es recomendable tener en la zona de selección, controles que permitan mantener la temperatura ambiente entre 10-15ºC y la humedad relativa alrededor del 80-90% para que el producto, al salir del pre-enfriamiento, continúe con la cadena de frío. PROYECTO 16 Protocolo de romero 3.4.5 Clasificación2 Es una operación que se realiza de acuerdo con parámetros que define el mercado objetivo y el cliente final. El Romero se clasifica generalmente por tamaño, en tres grupos a saber: tallos entre 10 y 15 cm de longitud, entre 15 y 20 cm y en ocasiones mayores a 20 cm. Los tamaños sugeridos son entre 20 y 25 cm. El operario debe realizar esta operación de forma rápida y delicada, ya que la excesiva manipulación del producto puede causar daños mecánicos. Las superficies con las que puede llegar a tener contacto el material deben ser de fácil limpieza, que no acumulen residuos o humedad. Para esto es recomendable que las mesas en las que se realiza la clasificación sean de acero inoxidable. Las instalaciones deben tener: buena iluminación; paredes pintadas, preferiblemente, en color blanco, y de un material que no absorba la humedad del ambiente. Los operarios deben contar con los elementos necesarios que los protejan de las bajas temperaturas imperantes en la zona de trabajo. 3.4.6 Desinfección La desinfección del producto se puede realizar con hipoclorito de sodio con una concentración de 10 g por cada litro de agua. Se sumergen los tallos en esta solución, por un lapso de cinco minutos y luego se enjuagan en agua limpia. Después de realizada la desinfección se debe secar el producto, para lo cual se pueden utilizar, entre otros, ventiladores, corrientes de aire o centrifugas. No se debe dejar el producto húmedo, pues se puede originar ataque de hongos y pérdida de la calidad. Las condiciones ambientales recomendadas para el cuarto refrigerado son: temperatura entre 2 y 4ºC, y humedades relativas entre el 80-90%. 3.5 Llenado del camión refrigerado 3.4.7 Empaque El producto se debe ubicar en forma vertical dentro del empaque evitando presionarlo y buscando que quede bien distribuido dentro de la bolsa, con el fin de evitar su concentración en una sola zona del empaque, lo cual aumenta la posibilidad de deterioro. Según los requerimientos del cliente, el romero se puede empacar en 12 bounches de 45 g o en bolsas de aproximadamente un kilo con 12 bounches de 85 g. En la base de la bolsa se coloca una capa de papel absorbente que atrapa la humedad proveniente de la respiración y transpiración del producto. Las bolsas con producto son ubicadas en forma vertical dentro de un embalaje de cartón corrugado de 1,04 m de largo por 0,19 m de ancho y 0,24 m de altura, con capacidad de 6 Kg (10 – 12 libras). 3.4.8 Almacenamiento en cuarto refrigerado Las cajas (embalajes) con producto deben ser almacenadas en un cuarto refrigerado, con el fin de disminuir la intensidad respiratoria y por ende la transpiración y deshidratación del producto. Así mismo, se ubican sobre estibas para evitar su contacto con el piso. Al momento de cargar el camión refrigerado es importante contar con una estructura que permita retirar el producto del almacenamiento, sin que éste aumente su temperatura y que, además, permita manipular varias cajas con producto en forma simultánea, para minimizar el tiempo de traslado. Se debe verificar que la temperatura a la que sale el producto sea menor a 5ºC. 3.6 Transporte del camión refrigerado al centro de acopio El camión debe contar con el equipo que garantice el mantenimiento de la temperatura de refrigeración del producto. Uno de los primeros chequeos consiste en verificar que el camión se encuentre en buenas condiciones mecánicas y de higiene. El sistema refrigerado del camión debe estar encendido al momento del cargue, con el fin de evitar diferencias de temperatura con respecto a la establecida en el cuarto de almacenamiento refrigerado, lo cual permitirá continuar con la cadena de frío, evitando la posterior perdida de calidad del producto. Las operaciones de selección, clasificación y empaque se hacen o pueden hacerse en la misma área, ya que éstas requieren condiciones de control de temperatura y humedad, con el fin de no interrumpir la cadena de frío. 2 Protocolo de romero 17 3.5 Vida útil El Romero tiene una vida útil cercana a los 40 a 45 días, dependiendo del buen manejo de la cadena de frío. Sin embargo, cuando se expone en estantería, su duración es muy corta (un par de días). Se recomienda un máximo de 35 días para tener una vida en anaquel de unos siete días. PROYECTO 18 Protocolo de menta 4. PROTOCOLO DE MENTA 4.1 Precosecha El manejo del cultivo debe incluir labores de control de malezas, podas y la remoción de material vegetal no cosechado, del lote, para evitar la diseminación de enfermedades. Las fincas dedicadas a la exportación deben cumplir con los lineamientos de las BPAs, relativos al uso de agro químicos, prácticas culturales y demás lineamientos establecidos en ellas. 4.2 Cosecha Esta operación incluye tanto el alistamiento o programación como la práctica de recolección, siendo las dos de igual importancia, pues una buena planeación lleva a una óptima cosecha reflejada en tiempos cortos, con bajo costo y pérdidas mínimas de producto. 4.2.1 Alistamientos La cosecha debe incluir las labores de alistamiento o preparación de la misma, para asegurar que se llevará a cabo un proceso de cosecha óptimo. El alistamiento debe incluir las siguientes actividades. El alistamiento incluye el personal, las herramientas y el lote. Con la información básica sobre los requerimientos del cliente, se visita el cultivo, se estima la cantidad de hierba disponible a cosechar y se planea la cosecha. La planeación incluye la cuantificación y preparación del personal, de los elementos y herramientas que se necesitan, además de la preparación del lote. La cuantificación de personal que se necesita, permite establecer la cantidad de elementos de protección, herramientas, recipientes, insumos que se necesitan y, aún más, establecer el tiempo que se requiere para la recolección, dependiendo de la cualificación de los trabajadores y la cantidad de aromática disponible. Todo el personal que participe en la labor de cosecha deberá estar capacitado y concientizado de su rol dentro del proceso, con el objetivo de preservar al máximo el producto recolectado y, de esta manera, evitar posibles rechazos y pérdidas económicas para la organización. La indumentaria del personal que participe en la cosecha deberá estar limpia y libre de contaminantes, así como sus herramientas de trabajo. Estas herramientas deben ser desinfectadas previamente antes de empezar las labores de cosecha y cada vez que se cambie de cultivo. La organización o productor deberá estipular y acondicionar previamente los centros de acopio en el lote y en finca, velar para que estos cumplan con los requisitos elementales de asepsia y control de contaminantes, que puedan comprometer la inocuidad del producto cosechado. Se recomienda tener en cuenta, antes de empezar un proceso, implementar el ciclo PHVA (Planear, Hacer, Verificar, Actuar) para optimizar y hacer trazabilidad del proceso. 4.2.2 Hora de recolección Esta actividad se deberá hacer en horas de la mañana, aproximadamente a las 6 a.m., y extenderse máximo hasta las 10 a.m. Más allá de esta hora se corre el riesgo de que la aromática sufra daños por deshidratación. 4.2.3 Momento de recolección El momento de la recolección para el primer corte que se le hace al cultivo, de alrededor de tres meses después de ser plantado en las naves, variable según las condiciones ambientales. Después del primer corte, el rebrote dura aproximadamente siete semanas, tiempo que demora la planta en recuperar su área foliar, para su nueva cosecha. Otro elemento que se toma en cuenta es el color de las hojas, el debe ser de un verde brillante. Protocolo de menta 19 4.2.4 Corte El corte de la aromática se realiza de una manera totalmente manual. Consiste en tomar un ramillete con las manos, teniendo la precaución de no presionar mucho los tallos para evitar daños mecánicos que se verán reflejados más adelante en el momento de la selección, y se procede a hacer un corte longitudinal a una altura aproximada de 15 a 20 cm. del suelo, quedando como producto recolectado un tallo de 30 cm de longitud. Las herramientas utilizadas en esta operación pueden ser cuchillos y navajas. Después de haber realizado el corte de la aromática se procede a realizarse una poda con una guadaña, con el objetivo de emparejar el cultivo y alistarlo para la próxima cosecha. 4.2.5 Indumentaria El uso de ropa e implementos básicos de seguridad son de uso obligatorio para todos los operarios y consta de: ● ● ● ● ● ● Gorros Tapa bocas Camisa manga larga Pantalón largo Guantes plásticos Botas de caucho 4.2.6 Metodología de recolección El operario irá avanzando a lo largo de las naves, con una canastilla que va llenando con el producto ya cosechado. Las paredes y fondo de la canastilla deberán estar protegidas con una bolsa plástica perforada para mitigar los posibles daños mecánicos. Después de ser llenada la canastilla esta es llevada a la cabecera de la nave donde es acomodada en columnas para, posteriormente, ser transportadas al centro de acondicionamiento. 4.2.7 Transporte en finca Cuando el operario ya ha llevado la canastilla a la cabecera de la nave y las ha acomodado en columnas, éstas son recogidas por otro operario denominado patinador, que es el encargado de recogerlas y cargarlas en un carrito de tracción humana, movido por el mismo operario. Este carrito posee las mismas características de una carreta y tiene una capacidad de cargar de nueve canastillas, para llevarlas al centro de acopio y almacenamiento dentro de la misma finca. 4.2.8 Centros de acopio Los centros de acopio están dentro de las mismas fincas en distancias mínimas de los lotes de producción. Estos centros de acopio deberán contar con una infraestructura amplia, limpia, con pisos lavables y condiciones ambientales frescas, libre de humedad y con una excelente iluminación. Además, debe tener líneas de acceso para la recepción de la materia prima y líneas de salida para el producto terminado. Es fundamental cumplir con requisitos de seguridad e inocuidad en sus procesos. 4.2.9 Pre-enfriamiento El producto proveniente de campo presenta una temperatura alta, derivada de las condiciones ambientales y del incremento de la actividad metabólica, causada por el corte efectuado de la planta madre. Por esta razón es necesario retirar el calor de campo mediante la implementación de un proceso de pre-enfriamiento, consistente en la disminución gradual de la temperatura, así se conserva la calidad inicial del producto y se evita la necrosis de los tejidos por disminución rápida de la temperatura. PROYECTO 20 Protocolo de menta Los recipientes con producto se deben colocar sobre estibas con el propósito de separar el producto de la superficie del suelo. Es aconsejable no apilar más de seis canastillas (si es el caso) para que el aire frío circule por todas ellas y el proceso de pre-enfriamiento se realice de manera homogénea en todo el producto recolectado. El cuarto de pre-enfriamiento debe encontrarse entre 6-8ºC y humedades relativas entre el 80-90%. El tiempo mínimo recomendado de permanencia en pre-enfriamiento debe estar entre 2 y 12 horas. Este proceso lo realizan generalmente mujeres. Estas personas están ubicadas en mesas donde se seleccionan los tallos. Realizan un corte en la parte inferior, lo pesan y, posteriormente, lo empacan en bolsas de polietileno con perforaciones aisladas. La bolsa debe tener el peso que el mercado solicite. La operación de clasificación y empacado se empieza temprano en la mañana y se termina alrededor del medio día. Después de terminar con el empacado, el producto ya terminado es llevado al segundo cuarto frío donde reposara hasta el día siguiente, cuando el camión o furgón refrigerado lo recogerá para llevarlo al aeropuerto. 4.2.10 Clasificación Esta utiliza básicamente dos criterios, según el mercado: nacional y de exportación. El estado fitosanitario del material vegetal debe ser excelente y no debe presentar ningún tipo de daño mecánico como cortes, abrasión, magulladuras, entre otros. Antes de que la aromática empiece a ser procesada, se toma el 10% de la producción y se le realiza una inspección con la cual se determina el mercado de destino: nacional o internacional. El criterio que se maneja para este análisis en primer lugar, es el color y el olor, que para exportación debe ser verde brillante y olor característico de la aromática. Se tiene en cuenta el estado del tallo y el área foliar del mismo, entre menos espacio exista entre cada nudo de hojas mejor será el producto, si se tiene en cuenta que el objetivo de la producción son las hojas. Después de pasar por el proceso de inspección, el material es llevado al primer cuarto frío donde reposa hasta el momento de clasificación y empacado. 4.2.11 Acondicionamiento y empaque El acondicionamiento de la aromática también requiere una programación e implementación del un ciclo PHVA, de manera que todo el proceso quede previamente listo para ser ejecutado. El personal de la planta debe ser capacitado sobre las labores que va a desarrollar y sobre la importancia del manejo cuidadoso y sanitario del producto. Todos los elementos que estén en contacto con la aromática deben estar en perfecto estado, limpios y desinfectados, ésto incluye la indumentaria del personal, las superficies de las mesas de empaque. Las áreas de trabajo deben estar perfectamente delimitadas y el personal debe respetar estas áreas. Una vez que la aromática ha salido del proceso de empaque, las medidas de manipulación deben ser más exigentes. Todo el personal en contacto con el producto deberá cumplir con requisitos de asepsia y usar la indumentaria necesaria. 4.3 Transporte a puerto Deberá ser refrigerado, con el fin de controlar los procesos de fisiológicos de respiración y transpiración y retrasar la velocidad de maduración y senescencia. La baja temperatura contribuye a controlar el desarrollo microbiológico. Con esto se garantiza que la hierba llegará bajo las condiciones requeridas, calidad mecánica y estado sanitario exigidas por el mercado. Por lo tanto se deben chequear las paredes, techos y suelos para ubicar y tapar las perforaciones que permitan la entrada de calor, frío, humedad, suciedad e insectos del exterior. Los vehículos de transporte deberán contar con un sistema de refrigeración que garantice que no se romperá la cadena de frío, ya que este producto es altamente perecedero. Los vehículos refrigerados deben contar con sistemas de ventilación, que impidan la acumulación de gases de respiración como el dióxido de carbono o de maduración como el etileno. No se debe permitir la mezcla compartida con ningún tipo de producto que represente un riesgo para la fruta por transferencia de olores o de residuos tóxicos de sustancias químicas. El cargue al vehículo de transporte debe hacerse lo más pronto posible. Así mismo, se debe verificar que la aromática será transportada sola, en caso contrario revisar la compatibilidad de la carga. Deben contar con un registrador de temperatura y humedad relativa, de manera que pueda hacerse un seguimiento a las condiciones de transporte durante el recorrido, desde el despacho en el centro de acondicionamiento, hasta el puerto de embarque. Protocolo de menta 4.4 Carga del contenedor La aromática debe ser transferida al contenedor a la misma temperatura a la que fue transportada es decir a 4º-6ºC. Para esto se puede utilizar los contenedores de transferencia (sorting container) o los cuartos fríos en los cuales la cadena de frío no se rompe. No se puede permitir el aumento de la temperatura de la aromática en esta etapa. El contenedor debe ser preparado con anticipación, debe estar limpio, desinfectado, sin olores residuales de cargas anteriores, y se debe garantizar que no hay entrada de calor al sistema, plagas o roedores. 21 condiciones mantuvo su estado comercial hasta los 17 días después de su almacenamiento. Con el tratamiento con atmósfera modificada (10% de O2 y 3,9% de CO2) almacenado a 5ºC de temperatura se logró una excelente calidad hasta el día 15 y una calidad buena hasta el día 20, a partir del día 23 el producto empezó a mostrar pérdida en sus características organolépticas y de calidad. Se concluye entonces que el producto bajo estas condiciones, tuvo un tiempo de vida útil de 20 días para su comercialización. El contenedor deberá ser refrigerado a temperaturas de 4º-6ºC, con el fin de garantizar que el producto llegue a su destino final en condiciones optimas para su posterior comercialización. Durante la revisión e inspección por parte de narcóticos la fruta no debe retirarse del contenedor o del vehículo refrigerado, pues esta siempre debe mantenerse entre 4º-6ºC. 4.5 Vida útil El tratamiento con polipropileno microperforado a 5ºC de temperatura mostró una excelente calidad hasta el día 10 y una calidad buena (cuatro) hasta el día 17, a partir de este momento el producto empezó a mostrar deterioro en sus hojas y tallos, mostrando coloraciones amarillentas en sus hojas y perdidas sustanciales en sabor y olor. Tres días después se evidenciaron marcas negras por pudrición. Se puede concluir que el producto bajo estas PROYECTO 22 Proceso de documentación 5. PROCESO DE DOCUMENTACIÓN 5.1 Anexo: Protocolos de empaque 5.1.1 Empaque ● El contenido de cada unidad de empaque debe ser homogéneo y estar conformado únicamente por producto del mismo calibre y categoría de calidad. ● En cumplimiento de la norma NTC 3627-2 los empaques deben estar limpios y fabricados con materiales que no ocasionen daños mecánicos al producto. ● El contenido del empaque no debe superar los 6 kg de producto. ● El producto se empacará en bolsas de polietileno microperforado y cajas de cartón con dimensiones internacionales estandarizadas de tal manera que sea fácil su acomodación para conformar las estibas de exportación. 5.1.2 Rotulado El rotulado se debe hacer de acuerdo con las normas de etiquetado exigidas por el país de destino del producto. En general, el rótulo exterior debe contener la siguiente información básica: ● Identificación del productor, exportador o empacador del producto ● País de origen y región productora: COLOMBIA ● Nombre y variedad del producto ● Categoría y peso neto ● Fecha de empaque ● Código de barras ● Código de trazabilidad Proceso de documentación 23 5.2 Anexo: Documentos requeridos para despachos por primera vez 5.2.1 Marítimo consolidado BL MASTER + BL´S hijos por cada exportador: ● Carta de Responsabilidad Policía ● SAE Muisca Único ● Mandatos especiales autenticados (dos copias) ● Contrato suministro ● Formato Circular 170 DIAN Exportadores ● Solicitud de guía de movilización ● Fitosanitarios-ICA ● Certificado de Cámara de Comercio vigente y original sin enmendaduras ● RUT ● Factura comercial de venta original con resolución de la DIAN, versión en inglés y español con términos de negociación que incluya lista de empaque y subpartida arancelaria. Si son muestras sin valor comercial, la factura debe llevar un valor mínimo no inferior a USD $10 con la NOTA: MSVC valor únicamente para efectos de aduana. ● Fotocopia de la cédula del representante legal ampliada al 150%. ● Anexar certificado de origen: poderes especiales autenticados para el manejo y condiciones de uso de la VUCE. PROYECTO 24 Proceso de documentación 5.2.2 Aéreo consolidado AWB MASTER + hijas por cada exportador: ● Registro ante el ICA ● Carta de Responsabilidad Policía ● SAE Muisca Global ● Mandato especial sin autenticar ● Contrato suministro ● Formato Circular 170 DIAN Exportadores ● Fitosanitarios-ICA ● Certificado de Cámara de Comercio vigente ● RUT ● Factura comercial de venta, versión en inglés y español con términos de negociación que incluya lista de empaque y subpartida arancelaria. ● Si son muestras sin valor comercial, la factura debe llevar un valor mínimo no inferior a USD $10 con la NOTA: MSVC valor únicamente para efectos de Aduana. ● Fotocopia : Representante Legal ampliada al 150% ● Certificado de Origen, deben anexar: Poder especial para el manejo de la VUCE autenticado y condiciones de Uso de la VUCE autenticados. Proceso de documentación 25 5.2.3 Tiempos de entrega documental ● Con mínimo 15 días de anticipación se pueden tramitar los documentos: definir el cliente, los exportadores, el término de la negociación y la fecha de embarque. ● Cinco días antes del zarpe: deben estar en puerto los documentos solicitados a los exportadores, para registro y trámites de aduana. ● Si el despacho es consolidado, cada exportador debe elaborar una planilla de cargue adicional a la planilla que se envía al puerto, para entregar en el centro de consolidación (bodegas operador logístico). 5.2.4 Transporte Puntos a tomar en cuenta antes del cargue: ● Verificar el número de piezas por parte de los cultivos con la planilla de cargue. ● Validar las piezas que se reciben por parte de seguridad, en el centro de acopio de acuerdo con documentos entregados. ● Inspeccionar y aprobar las condiciones los camiones con al menos un día de anticipación. ● Elaborar por parte de cada exportador la planilla de cargue, para la entrega en el centro de consolidación, adicional a la planilla que se envía a puerto. 5.2.5 Transporte y manejo en puerto ● Coordinar un día antes con la transportadora terrestre la verificación de condiciones del transporte, de acuerdo con los estándares mínimos de cumplimiento. ● Conocer la ruta y puestos de control. Definir los horarios con base en las instrucciones de la póliza de seguro. ● Establecer condiciones mínimas del camión (temperatura y humedad relativa), según estándares requeridos por los productos. PROYECTO 26 Proceso de documentación 5.2.6 Puntos a tomar en cuenta en el transporte ● Enviar a la transportadora las condiciones (temperatura y humedad relativa), requeridas por el producto. ● Seleccionar un proveedor de transporte confiable, preparado y con experiencia en el transporte de productos perecederos. ● Cumplimiento estándares de seguridad BASC. ● Supervisión, control y acompañamiento de la carga. ● Coordinar anticipadamente las citas para turno y entrega de sorting container, inspecciones ICA y Antinarcóticos, traslado oportuno del reefer, manejo documental con el agente de aduanas y el ingreso de funcionarios a puerto. 5.2.7 Gestión y Trámites Puerto (EU) Con el fin de agilizar los trámites y entrega en destino, se debe adelantar lo siguiente: ● Modalidad Sea Waybill para liberación inmediata una vez estén pagos los fletes. ● Entrega de BL's Hijos Express Release ● Envío de Facturas, fitosanitarios, certificados de origen y copias de los BL's con el fin de lograr una pre-inspección anticipada (cinco días antes). ● Envío de información detallada para localización por cultivo y BL según estiba. ● Envío de distribución a diferentes destinatarios por cultivo. ● Envío de los documentos originales por correo en caso de ser requerido por la aduana del puerto. ● Comunicación permanente con broker e importador. CD con los Protocolos a color y material anexo PROYECTO