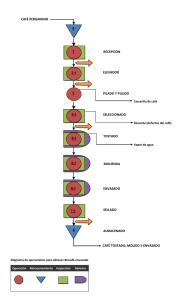

IV Gama - FRUTALES

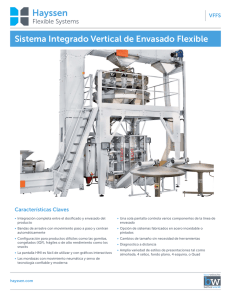

Anuncio