tp2 ciencia y tecnología - Universidad Nacional de la Patagonia San

Anuncio

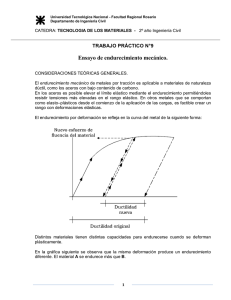

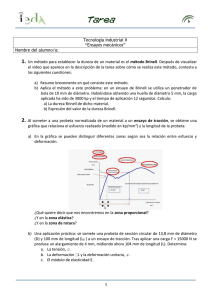

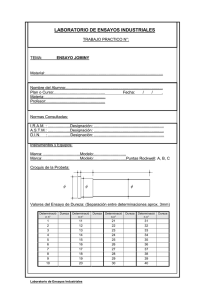

UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Trabajo Práctico Nº 2 1.- Dureza de los metales a) Dureza Brinell (IRAM—IAS U500—104) b) Dureza Rockwell(IRAM—IAS U500-105) c) Dureza Vickers (IRAM-IAS U500—110) 2.- Ensayos dinámicos-choque a) Charpy (IRAM-lAS U50O15/U500-16/U5OO-1O6) b) Izod (IRAM-lAS U500-17) / 1 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES DUREZA DE METALES Método Brinell Objeto: Determinar la dureza de un material metálico, para poner de manifiesto su resistencia la abrasión mecánica, o sea a ser penetrado o cortado por otros materiales más duros. La cifra obtenida, constituye un índice de la calidad del material, si bien para el juzgamiento completo del mismo hace falta determinar otras propiedades, como ser: resistencias a la tracción y flexión, estructura metalográfica,etc. Aparatos: Máquina para aplicar las cargas. Penetrador a bolilla Microscopio reticular de lectura directa. Esquema del ensayo Procedimiento: 1) Se elige el penetrador a emplear en el ensayo (*); el que es colocado en la máquina para aplicar la carga.(*)Los penetradores (bolillas) más utilizados en el ensayo Brinell son los de diámetro: D=10; 5; 2,5; 2 y 1 mm. Se exige que éstos tengan una dureza mínima de 850 HV 10. 2 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES 2) Se establece la carga a aplicar, según el metal de que se trate referida al dIámetro (D) de la bolilla, conforme al siguiente cuadro. Material metálico Aceros y fundiciones Carga (daN) 30*D2 Aleaciones de cobre o de aluminio 13*D2 Cobre y aluminio 5*D2 Plomo, estaño y aleaciones 2,5; 1,25; 0,5*D2 La carga debe elegirse de modo que el diámetro de la impresión tenga un valor comprendido entre 0,25 y 0,5*D. Para obtener resultados comparables se deben emplear bolillas de diferentes diámetros pero con la misma carga. 3) Como la impresión de la bolilla produce sobre la probeta de metal una marcada deformación plástica que es función del tiempo, está normalizado el lapso de aplicación dé la carga. Para materiales ferrosos, la carga debe alcanzarse en 15 seg. Para metales más blandos (plomo, zinc, etc.) el tiempo de aplicación de la carga puede llegar hasta 3 min 4) Se quita la carga y se mide el diámetro de la impresión sobre dos ejes perpendiculares con ayuda de un microscopio reticular de lectura directa al 0,01 mm. La determinación del diámetro (d) sirve para calcular la superficie (S) del casquete: HB = F 2* F = 1 S π * D * (D − (D2 − d 2 ) 2 ( daN/mm2) Existen tablas, que permiten determinar H, en base a d. 5) Condiciones Generales: 3 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES La superficie de la probeta debe estar exenta de cuerpos extraños, aceites, grasas, óxidos, etc. Si es posible, la superficie estará pulida. La pieza o probeta apoyará perfectamente sobre el soporte, actuando la carga en forma gradual, perpendicularmente a la superficie donde se hará la impresión. El centro de la impresión debe distar por lo menos 2*d del borde de la probeta y 3*d del centro de otra impresión. Después del ensayo no debe aparecer ninguna marca en la cara opuesta a la que se aplico la carga. Para ello, no deben ensayarse probetas de espesor menor que el diámetro de la bolilla; de lo contrario deben superponerse espesores del mismo material hasta alcanzar el espesor mínimo. Durante la preparación de la probeta debe cuidarse especialmente de no alterar las condiciones primitivas del material. En el resultado de un ensayo de dureza Brinell, se debe indicar el diámetro de la bolilla (en mm), la carga (en daN) y el tiempo de permanencia de la carga (en segundos): H 10/3000/30, no indicándose la unidad de medición, la que queda implícita. Existe una relación empírica entre la dureza Brinell de los metales y su resistencia a la tracción. Así en el caso de los aceros dulces es de 0,38 y para los aceros de más de 100 daN/mm2 de resistencia a tracción ese valor es de 0,34. En caso particular, la norma exige que se realicen ensayos comparativos para tener una base cierta sobre valores de comparación. 4 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Resultado de un ensayo: Laboratorio: Operador: Fecha: Material: Procedencia: Bolilla: x D2 = Carga Aplicada: F= daN Primera determinación: d= mm Segunda determinación: d= mm Tercera determinación: d= mm Promedio mm HB = = daN/mm2 5 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES METODO ROCKWELL Objeto: Determinar la dureza de un metal, para poner de manifiesto su resistencia a la penetración de un material más duro. Se emplea un aparato especialmente construido para ese fin, leyéndose directamente un dial, la cifra de dureza. La impresión producida es de un tamaño insignificante. Aparatos: Aparato de Rockwell Penetradores Esquema del ensayo . 6 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES 7 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Procedimiento 1) Se elige el penetrador a emplear en función e la dureza del metal para el ensayo (cono de diamante o bolilla de acero), el que se coloca en el aparato Rockwell. 2) Se ubica la probeta sobre el soporte inferior del aparato maniobrando con el volante hasta poner en contacto la superficie de la probeta con el penetrador. Se continúa luego girando suavemente hasta poner en coincidencia la aguja chica del dial con el punto rojo de la izquierda. En esa forma queda aplicada sobre la probeta una carga inicial: Fo = 10 daN (a posición 1 en el esquema). 3) Se gira el marco exterior del dial, hasta hacer coincidir el cero con la aguja grande. 4) Se gira la manivela hacia atrás, con lo que queda aplicada la carga suplementaria: F1 = 90 daN si se utiliza el penetrador de acero de 1/16” (Rockwell “B”), o F1 = 140 daN si se emplea el penetrador cónico de diamante (Rockwell “C”).(Posición 2 en el esquema). 5) Se observa la aguja grande hasta el instante en que se detiene. En ese momento se gira la manivela nuevamente a su posición inicial, con lo que queda suprimida la carga adicional F1 (posición 3 en el esquema). 6) Se lee el número de dureza Rockwell sobre el dial, en la escala correspondiente, ya sea “BI” 6 “C”. La cifra esta dada por la diferencia de penetración producida por la carga inicial Fo y la carga máxima Fo + Fl, tal como se indica en el esquema del ensayo. Este valor se llama: e 7) Condiciones generales: La superficie a ensayar tiene que ser plana y lisa y estar libre de cuerpos extraños (aceites, etc.). Al prepararla no se introducirán modificaciones en el material que puedan alterar su estructura metalográfica. Después del ensayo no deben quedar marcas en la cara de la probeta opuesta a la que se aplicó el penetrador. Para ello su espesor mínimo será igual a: 1O*e. La pieza o probeta debe apoyar perfectamente en el soporte y la carga debe actuar perpendicularmente a la superficie a ensayar. El borde dé una impresión debe estar, por lo menos, a 3 mm del borde de la pieza o probeta o del borde de otra impresión. Se tomará como valor de dureza, el valor medio de tres determinaciones, tomadas en puntos vecinos. La carga inicial Fo no deberá ser sobrepasada. Si ello ocurre, se realiza una nueva determinación en otro punto de la superficie. 8 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Fórmulas para el cálculo El 0,2 dial mm. está Por dividido lo tanto, en 100 partes, para una penetración total de cada unidad de la escala es igual a 0,002 mm. A mayor penetración corresponde sobre el dial una lectura menor. Las expresiones de dureza que se leen directamente en el dial son, según sea, dureza “C” ó “E”, respectivamente: HRC=100-e (escala color negro) HRB=130-e (escala color rojo) Se observa que entre las escalas B y C existe un desplazamiento de 30 unidades. 9 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Resultado de un ensayo: Laboratorio: Operador: Fecha: Material: Procedencia: Penetrador: Carga: daN Dureza Rockwell: HRC = HRB = 10 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES METODO VICKERS Objeto: Determinar la dureza de los materiales metálicós por el procedimiento Vickers, basado en la resistencia que oponen dichos materiales a dejarse penetrar por una punta prismática de diamante. Aparatos: Máquina de aplicar las cargas. Penetrador a diamante de forma piramidal. Microscopio reticular Cronómetro. Esquema del ensayo. Procedimiento: 1) El buen estado del penetrador debe ser frecuentemente controlado con instrumentos ópticos. 2) La superficie a ensayar debe ser plana, pulida o mejor aún, rectificada, y al prepararla debe evitarse que se produzcan modificaciones en el material por calentamiento o enfriamiento brusco. 11 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES 3) En probetas curvas, en las cuales la superficie sobre la que tiene que realizarse la impresión no puede ser esmerilada para dejarla plana, los valores de dureza deben afectarse de factores de corrección que figuran en la citada norma. 4) El espesor de la probeta no debe ser menor de 1,5 * d, siendo d la diagonal de la impresión, en mm. 5) Durante el ensayo la probeta debe estar bien apoyada en el soporte para evitar su movimiento, no debiendo la máquina sufrir vibraciones de ninguna índole. 6) La longitud de las dos diagonales de la impresión debe medirse con una aproximación de ± 0,5%, para longitudes menores de 0,2 la exactitud de la medición puede limitarse a ± 0,00.1 mm. 7) Al indicar la dureza Vickers de un material debe especificarse el valor de la carga y el tiempo de aplicación si éste fuera distinto de 15 segundos. Ejemplo: La dureza Vickers de una carga de 30 daN durante Si el tiempo de aplicación fuera probeta a la 15 seg. se de 20 seg., la que se aplicó una indica asi: HV 30. indicación es: HV 30/20. 8) El valor d la carga aplicada debe ser tal, que no produzca deformaciones en la superficie opuesta a la de aplicación. 9) El valor de la carga, según las características del material a ensayar, puede oscilar entre límites que varían entre 1 daN a 100 daN siendo la carga normal de ensayo de 30 daN. 10) Antes de comenzar el ensayo se elimina de la superficie a ensayar y de la de apoyo todo material adherido (pinturas, óxidos, rebabas, etc.), que no forme parte integral de la muestra. En caso de ser necesario y para mayor exactitud se debe limpiar adecuadamente la superficie inferior. 11) La carga debe actuar perpendicularmente a la cara de aplicación de la probeta. 12) El penetrador debe apretarse suavemente y alcanzada la carga final, ésta se mantiene 15 seg. como mínimo, salvo que se especifique otro lapso. 13) El centro de la impresión debe distar del borde de la probeta o, de otra impresión no menos de 2,5 veces la longitud de la diagonal (mínimo 3 mm.) 14) Suprimida la carga de prueba y retirado el penetrador, se verifican las longitudes de las diagonales de la impresión. Debe tomarse como diagonal de la impresión, para el cálculo, el valor medió de las dos diagonales, medidas con aparatos que permi1an obtener la aproximación requerida en el punto 6. 12 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Cálculo de la cifra de dureza Vickers: La dureza Vickers se calcula con la fórmula: HV = 1,854 * F d2 siendo: HV: el número de dureza Vickers F: la carga aplicada, en daN d: el valor promedio de las dos diagonales de la impresión en mm. 13 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Resultado de un ensayo: Laboratorio: Operador: Fecha: Material: Procedencia: Penetrador: Carga: daN Tiempo de aplicación: seg. HV = 14 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES ENSAYOS DINAMICOS – CHOQUE Objeto El ensayo estático de los materiales metálicos, si bien proporciona una información valiosa acerca de las propiedades de los mismos, puede resultar insuficiente en los casos en que dichos materiales estuvieran solicitados por esfuerzos instantáneos, tales como los de tracción o de flexión por choque, en que las cargas correspondientes son aplicadas en forma instantánea. En esas condiciones sucede que un material dúctil, como el acero dulce, o de bajo contenido de carbono, presenta una fractura de tipo frágil. Los ensayos dinámicos por choque dan, por lo tanto, una idea de la fragilidad de los materiales metálicos, puesto que mediante los mismos se determina el trabajo necesario para romper una probeta, de forma determinada, de un solo golpe. Dicho trabajo, referido al área útil de la probeta (So), nos brinda; la resiliencia del mismo. Para hacer el ensayo más severo (o asegurar el resultado), las probetas suelen dotarse de entalladuras a los efectos de concentrar la acción del impacto en una determinada sección, resaltando aún más las condiciones de fragilidad. De ese modo el ensayo por choque sirve para poner de manifiesto ya sea la fragilidad de los materiales (metales, plásticos, porcelanas etc.) como para verificar el grado de bondad de un tratamiento térmico (temple, revenido, nitruración, cementación, etc.) o bien la incidencia de ciertos tipos de forma sobre la concentración de tensiones, y por ende, la fragilización (maquinados incorrectos, fileteados, curvaturas de transición, etc.). Los ensayos principales por choque son tracción. Nosotros veremos sólo los dos primeros. los de flexión Cuando se seleccionan materiales teniendo en cuenta la rotura frágil, el factor más decisivo es la temperatura de transición. Charpy, su Izod tendencia y a 15 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Energía Absorbida Temperatura ambiente Aparatos a emplear para el ensayo: Máquina pendular Calibre Péndulo de Charpy: El esquema consiste en lo siguiente: Siendo: A1: energía inicial = G*h1 A2: energía final = G*h2 A0: energía consumida por la probeta. Tipo de máquina: La máquina es un péndulo “ “ con una capacidad de carga de daN.m. 16 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Consiste simplemente en un péndulo con un peso en la parte inferior. Si el péndulo se encuentra a una altura h1 y si en su trayectoria no encuentra ningún objeto, cuando llegue al punto más alto del otro extremo, se encontrará a una altura igual a la de partida ( si no hay roce). Por consiguiente, si recordamos que A1 es la energía potencial inicial a A2 la energía potencial final, se cumplirá: A1= G*h1 A2= G*h1 Por lo tanto A1=A2 En cambio, si en la trayectoria del péndulo interponemos una probeta tendremos que éste no llega a h1, sino hasta h2, menor que h1. Entonces la energía consumida por la probeta será A0(Energía de rotura de la probeta). A0 = A1-A2 = G*(h1-h2) Si: (1) h1= R-R*cosα1 = R*(1-cos α1) h2= R-R*cosα2 = R*(1-cos α2) Reemplazando en (1) se tiene: Ao 0 G*R*(cos α2 - cos α1 ) En la máquina se lee directamente la energía consumida por la probeta igual a Ao en daN.m El resultado final está dado por la Resiliencia K : K= Ao(daNm) Sn(cm 2 ) Sn: sección útil o neta (So en norma) Este procedimiento se calcula en el ensayo de Charpa como en el de Izod, pero en éste varía el tipo y colocación de la probeta como así también el martillo. 17 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES ENSAYO DE CHARPY Probeta para el ensayo Charpy: (caso de probeta con entalladura ojo de cerradura o U IRAM-IAS-U500-106) Medidas en mm Se considera la sección correspondiente a la probeta en el lugar donde se halla la entalladura, después de hecha ésta. El martillo hace impacto sobre la probeta en la zona de menor sección en correspondencia con la entalladura. La probeta sólo se encuentra apoyada en los extremos, quedando libre una abertura de 40 mm. 18 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Ensayo práctico de Charpy Utilizamos una probeta con una sección neta en la entalladura Sn de: Sn = 9,9 mm * 4,91 mm La energía disponible en la máquina, es decir la energía inicial es : A1= 6,5 daNm La energía consumida leída directamente en la máquina es: Ao = 4,5 daNm ( energía de rotura) Velocidad de ensayo (en momento de impacto): V= 5 m/seg 1 Donde V= (2 * G * h) 2 Por lo tanto la resiliencia será: K= Ao 4,5daNm = = 0,092daNm / mm 2 = 9,2daNm / cm 2 2 Sn 4,91x9,9mm 19 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES ENSAYO DE IZOD En este ensayo se cambia la probeta, su ubicación y el martillo. Tanto en el ensayo de Charpa como en el de Izod la rotura se produce por flexión. Probeta cuadrada con tres entalladuras: ( c/u en diferentes caras) La probeta se coloca en forma vertical y empotrada; el péndulo golpea a 22 mm de la entalladura. El resultado final es leído directamente en la escala de la máquina. 20 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Ensayo práctico de Izod: Sección de entalladura: Sn = 8,04 x 9,9 mm (promedio de tres probetas) Energía inicial disponible: A1 = 17 daN.m Ensayo Nº 1 2 3 Ao promedio= Energía consumida (daNm) 8,8 9,2 9,2 9,07 La resiliencia resulta: K= 9,07 daNm = 0,114daNm / mm 2 = 11,4daNm / cm 2 2 8,04 * 9,9mm Resultado de ensayo de Charpy: Laboratorio: Operador: Fecha: Material: Procedencia: Sección de entalladura: Sn= Energía inicial disponible: A1= Energía consumida: Ao = Velocidad de ensayo: V= RESILIENCIA K= Ao = Sn 21 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERIA CATEDRA: CIENCIA Y TECNOLOGIA DE LOS MATERIALES Resultado del ensayo Izod: Laboratorio: Operador: Fecha: Material: Procedencia: Sección de entalladura: Sn= Energía inicial disponible: A1= mm * daNm Ensayo Nº mm (promedio de tres probetas) Energía consumida (daNm) 1 2 3 Ao promedio= La resiliencia resulta: Aop RESILIENCIA K= = Sn 22