1 - ILO

Anuncio

OFICINA INTERNACIONAL DEL TRABAJO

INTRODUCCIÓN AL

ESTUDIO

DEL TRABAJO

SEGUNDA EDICIÓN REVISADA

© Oficina Internacional del Trabajo, 1973

Primera edición: noviembre de 1957

Segunda edición revisada: 1973

Las publicaciones de la OIT pueden obtenerse en las principales

librerías o en oficinas locales de la OIT en muchos países o pidiéndolas a Publicaciones de la OIT, Oficina Internacional del Trabajo,

CH-1211 Ginebra 22, Suiza, que también puede enviar a quienes los

soliciten el catálogo de publicaciones y la lista de aquellas librerías

y oficinas.

IMPRESO EN SUIZA

IMPRESSION COULEURS WEBER, 2500 BIENNE, SUIZA

PREFACIO

El presente libro describe lo más sencillamente posible las técnicas fundamentales de estudio del trabajo. Se escribió pensando ante todo en el material

didáctico necesario en los centros e institutos de productividad y de perfeccionamiento de los métodos de dirección de los países en vías de desarrollo, pero

también en la utilidad de difundir el conocimiento de los principios y finalidades

del estudio del trabajo entre todos los que, dentro o fuera de la industria, se

interesan por los problemas que plantea el estudio del trabajo y desean disponer

de una sólida obra de consulta.

En esta segunda edición revisada se ha renovado y mejorado todo el texto, se

han tratado más a fondo algunos aspectos considerados someramente en la

primera edición y se han corregido los defectos observados a lo largo de más

de quince años de utilización en muchos países, inclusive por las instituciones

docentes de ciertos países muy industrializados, como el Reino Unido. Sin

embargo, este volumen, como la edición anterior, no pretende ser sino un manual,

simple pero completo, que permita seguir los cursos sistemáticos en que se

enseñan los elementos básicos del estudio del trabajo, con exclusión de las técnicas

más adelantadas y complejas propias de especialistas.

Existen muchos libros más avanzados sobre esta materia, y en la lista de

obras de consulta que figura al final del volumen el lector podrá encontrar

una selección. En todo caso, las técnicas más difíciles de aplicar constituyen el

dominio del especialista y no debe intentarse su aplicación sin una orientación

adecuada.

Esta Introducción al estudio del trabajo comprende cuatro partes.

La primera lleva por título «Productividad y estudio del trabajo». Después

de describir brevemente el problema general de las causas de la baja productividad, se pasa revista a las técnicas de dirección empleadas para reducir el contenido del trabajo y el tiempo improductivo, señalando especialmente al lector no

familiarizado con la variedad de técnicas de que disponen los que orientan y

dirigen la industria que el estudio del trabajo no es la panacea de todos los

problemas de productividad, sino solamente una de las técnicas de dirección con

que se puede elevar la productividad de una empresa u otra organización, o

reducir los costos de las mercancías y servicios. Es, sin embargo, una técnica

muy importante: en primer lugar, porque contribuye a mejorar la utilización de

los recursos de la empresa y, en segundo lugar, porque, al aplicar las técnicas

de estudio del trabajo, se descubren otros defectos de organización y funcio111

Prefacio

namiento. En el capítulo 4 se define qué es el estudio del trabajo y se examinan

en detalle sus características.

Se han dedicado dos capítulos al medio ambiente - físico y humano - en

que debe aplicarse el estudio del trabajo. Nunca se insistirá demasiado en la

importancia de que haya buenas relaciones humanas y buenas condiciones de

trabajo en una empresa antes de intentar introducir el estudio del trabajo. Este,

como otras cosas, puede imponerse en determinadas circunstancias, pero las técnicas de dirección que los obreros aceptan de mala gana y sin entender su

propósito rara vez dan buenos resultados y están expuestas a fracasar completamente una vez que cambian las circunstancias.

Las partes segunda y tercera tratan, respectivamente, del estudio de métodos

y de la medición del trabajo, que son las dos técnicas fundamentales del estudio

del trabajo. Para esta segunda edición se redactó de nuevo la parte tercera, en

la que se hicieron muchos cambios de fondo, a fin de que los capítulos consagrados a la medición del trabajo reflejen debidamente los sistemas y técnicas

aplicados con mayor éxito en los países industrializados y en vías de industrialización y los adelantos técnicos más interesantes en ese campo.

La parte cuarta y última contiene varios apéndices. En el apéndice 1 podrá

hallarse una nota sobre el empleo de este volumen como auxiliar de la enseñanza.

Está de más decir que no se pretende que haya de seguirse al pie de la letra

la ordenación propuesta, pues mucho dependerá de la experiencia práctica que

tenga cada profesor de los temas tratados. Sin embargo, esperamos que las notas

ayudarán a quienes preparen conferencias y lecciones, que siempre podrán ampliar

con sus conocimientos propios.

Cuando se redactó la primera edición no había ningún glosario uniforme de

términos empleados en el estudio del trabajo ni sistema de aplicación general

en ningún país de habla española, aunque sí existían sistemas comúnmente utilizados en las instituciones nacionales de Alemania y Francia. En lo que atañe a

los sistemas de estudio de métodos y medición del trabajo, los que se adoptaron,

si bien se basaban en la práctica del Reino Unido, eran aceptados y se podían

aplicar en forma suficientemente general como para dar a los estudiantes una

base en que apoyarse para comprender, y después adoptar, cualquier otro sistema

que se les hiciera emplear. El resultado, inevitablemente, fue un término medio

que dejó algo insatisfechos, a los partidarios entusiastas de tal o cual sistema,

pero que aparentemente surtió el efecto apetecido. En cuanto a la terminología,

ante la imposibilidad de emplear palabras comunes a todos los países de idioma

español, se escogieron entre las existentes las que parecían tener el sentido más

evidente, o bien se acuñaron neologismos que respondieran lo mejor posible a las

necesidades de una disciplina nueva.

Al estudiar qué modificaciones debían hacerse en la segunda edición, los

autores tuvieron en cuenta que en 1959 la Institución Británica de Normalización

IV

Prefacio

publicó su British standard glossary of terms in work study (B.S. 3138)1. Este glosario es el resultado de varios años de trabajo en una comisión de la Institución,

integrada por representantes de quienes aplican distintos sistemas de estudio del

trabajo, de las principales asociaciones profesionales interesadas, de organizaciones

de empleadores y del Congreso de Sindicatos, y concretiza sus ideas y opiniones.

Constituye el intento más amplio hecho hasta la fecha para racionalizar y normalizar la terminología y los métodos de estudio del trabajo. Aunque es evidente

que la OIT, siendo una institución internacional, tiene la obligación de presentar

en lo posible las diversas prácticas nacionales, en este caso optó por ceñirse a

un sistema coherente, en vez de un conglomerado que quizá sólo lograra confundir a los lectores sin ofrecerles en compensación ninguna ventaja.

Los lectores acostumbrados a la versión original de este libro verán, pues,

que se han hecho muchos cambios de fondo, sobre todo en la parte que se refiere

a la medición del trabajo, y que a veces se ha atribuido un sentido totalmente

distinto a términos conocidos de antes. Las dificultades que cree la nueva terminología se superarán más rápidamente consultando el apéndice 5, donde se han

reunido y definido alrededor de 150 vocablos. (La mayoría de las definiciones

se basan en las del glosario británico ya aludido.)

En cuanto a las modificaciones más substanciales, las principales se señalan

a continuación capítulo por capítulo, de modo que el lector pueda aclarar sin

dificultad cualquier duda que tenga.

Capítulo 1. - En la sección 3 se ha añadido un párrafo para dejar bien aclarada la distinción entre «productividad» y «producción».

Capítulo 3. - En la lista de técnicas se ha añadido el «análisis del valor».

Capítulo 4. - Este capítulo se ha revisado a fondo, sobre todo en lo referente a la

terminología, que corresponde ahora a las expresiones inglesas del British standard

glossary.

Capítulo 5. - Aparte las modificaciones para actualizar el texto, la innovación de este

capítulo es la referencia a la práctica de hacer participar en el equipo de estudio del

trabajo a personas designadas por los trabajadores.

Capítulo 6. - Al final del capítulo figura ahora una sección sobre la nutrición. Se han

modificado las recomendaciones relativas a la luz.

Capítulo 7. - Además de los cambios de vocabulario se ha añadido al procedimiento

básico la etapa «definir», de modo que la secuencia es ahora SELECCIONAR,

REGISTRAR, EXAMINAR, IDEAR, DEFINIR, IMPLANTAR, MANTENER

EN USO.

Capítulo 8. - Además de los cambios de vocabulario se han añadido el cuadro 7 y la

figura 11.

Capítulo 9. - Aunque no se han hecho cambios de fondo, se han modificado los diagramas

con que se ilustran los ejemplos, a fin de ajustados a métodos más modernos de

representación gráfica.

1

Lo esencial del glosario, con las revisiones posteriores a 1959, ha sido reproducido en el apéndice 6,

con la autorización de la Institución Británica de Normalización, que nos cumple agradecer.

V

Prefacio

Capítulo 10. - Se ha añadido una nueva sección sobre el gráfico de trayectoria.

Capítulo 11. - Si bien el contenido general del capítulo y los ejemplos no han cambiado,

las secciones aparecen en otro orden y comprenden una más que en la versión

original: la nueva sección reseña algunas de las técnicas menos corrientes de registro.

Uno de los ejemplos de diagrama bimanual se ha modernizado, mientras que el

cuadro de therbligs difiere ligeramente del que figuraba en la antigua edición.

Capítulo 13. - El tema permanece inalterado, pero está presentado en otro orden y con

numerosas modificaciones de terminología. Estas tienen mucho mayor importancia de

este capítulo en adelante que en los capítulos anteriores, y se advierte al lector

acostumbrado a la primera edición que muchos de los términos empleados en ella

se utilizan ahora con otro sentido.

Capítulo 14. - En la actual edición, el capítulo 14 se concreta a los instrumentos y

formularios del estudio de tiempos. Se trasladaron al capítulo siguiente las secciones

sobre selección de la tarea y actitud frente al trabajador. Los formularios están

descritos con mayor detalle, y los principales modelos figuran ahora en este capítulo.

Se observarán algunos cambios en los nombres que llevan.

Capítulo 15. - Se trasladaron aquí del capítulo anterior las secciones sobre selección de

la tarea y actitud frente al trabajador. Además se modificó considerablemente el

texto para dar lugar preponderante al trabajador calificado, en vez del trabajador

representativo. Se han ampliado las explicaciones sobre la forma de tratar los distintos

tipos de elementos.

Capítulo 16. - Aunque este capítulo abarca el mismo terreno que su homólogo de la

edición original, desarrolla el tema de la valoración del ritmo en el mismo orden y

se apoya en las mismas ilustraciones, ha sufrido cambios tan profundos que debe

considerarse como un nuevo capítulo.

Esos cambios se efectuaron para mantener en toda la obra la armonía con el

sistema británico, que se basa en una escala de valoración de 0 a 100, en la cual

se atribuye al desempeño tipo el valor 100, y no ya 133.

Una de las ventajas de la nueva escala 0-100 es que se puede suponer que el

rendimiento medio de los trabajadores calificados que avanzan al ritmo tipo será

normalmente de 60 minutos tipo de trabajo por hora, y no de 80 como antes, de

modo que no se plantea más la dificultad de conciliar los tiempos reales de funcionamiento de las máquinas con unos tiempos previstos para los elementos manuales

que, de hecho, dejaban margen para mejorarlos como cosa normal.

El lector que aborda el tema por primera vez no tendrá dificultades, pero

aquellos que estaban acostumbrados a la edición original deberán recordar en todo

momento el significado atribuido ahora a los términos, y en especial a: «tiempo

tipo», «desempeño tipo», «tiempo restado», «tiempo básico» y «extensión». «Extensión» es el cálculo antes llamado «normalización». «Tiempo básico» equivale al

que antes correspondía a la valoración 133, y no 100. El «desempeño tipo» dará

un rendimiento de 60 unidades de trabajo por hora, y no de 80. El «tiempo restado»,

obtenido a partir de los cronometrajes hechos con el sistema acumulativo, corresponde

al «tiempo observado» obtenido con el sistema de vuelta a cero.

Capítulo 17. - Este capítulo ha sido totalmente renovado. Trata con mayor detalle los

cálculos de «extensión», la selección de los. tiempos básicos, los resúmenes y los

análisis de los estudios, mientras que los suplementos por descanso son objeto de

secciones a la vez más amplias y presentadas en forma totalmente distinta.

Los suplementos a que da lugar el manejo de máquinas se describen en el capítulo

siguiente, de modo que éste trata principalmente del estudio práctico de las operaciones manuales. El ejemplo de desarrollo de un estudio, que antes figuraba al final

del capítulo, fue trasladado al capítulo 19, después de examinado el estudio sobre

trabajo con máquinas.

vi

Prefacio

Capítulo 18. - Este capítulo no existía.

Capítulo 19. - El ejemplo de estudio que se desarrolla en este capítulo se basa en la

misma operación que el antiguo estudio de tiempos del capítulo 17 de la versión

original, pero ha sido revisado íntegramente. En efecto, la experiencia adquirida con

el empleo de la primera edición mostró que se necesitaban explicaciones mucho más

detalladas de las sucesivas etapas de un estudio para llegar a dominar el problema.

Paralelamente se hicieron algunos cambios para mejorar los pasajes sobre el «trabajo

restringido», adaptándolos a la nueva escala de valoración y dando ejemplos de los

mejores procedimientos.

Capítulo 20. - Abarca prácticamente el contenido del antiguo capítulo 18, pero con

mejoras de detalle y ampliaciones.

Capítulo 21. - Es la versión corregida y aumentada del antiguo capítulo 19.

Capítulo 22. - Es la versión corregida y aumentada del antiguo capítulo 20.

Por último cabe señalar que en esta edición se han añadido 22 figuras nuevas,

llegándose así a un total de 97.

*

*

La edición original de esta obra había sido escrita por C. R. Wynne-Roberts,

entonces funcionario de la División Económica de la OIT y más tarde jefe del

Servicio de Perfeccionamiento de Métodos de Dirección, en colaboración con

E. J. Riches, que era el Consejero Económico y fue posteriormente, hasta su

jubilación, el Tesorero y Contralor de Finanzas de la Oficina.

La edición revisada fue preparada por R. L. Mitchell, que siendo jefe de

misiones de la OIT sobre perfeccionamiento de los métodos de dirección en la

India y Turquía había utilizado ampliamente la versión original para enseñar el

estudio del trabajo en colaboración con el autor de dicha versión. Mientras efectuaba la revisión contó en todo momento con el asesoramiento y la asistencia de

J. B. Shearer, hasta hace poco funcionario del servicio de la OIT encargado del

perfeccionamiento de los métodos de dirección, y hoy jubilado, quien tenía igualmente gran experiencia del uso práctico de esta obra.

vn

ÍNDICE

Páginas

Prefacio

'¡¡

PARTE PRIMERA: PRODUCTIVIDAD Y ESTUDIO DEL TRABAJO

Capitulo 1.

Capitulo 2.

Capitulo 3.

Capítulo 4.

Capitulo 5.

Productividad y nivel de vida

3

1. El nivel de vida

2. Condiciones necesarias para un nivel de vida mínimo aceptable

3. ¿Qué es la productividad?

4. Relación entre el aumento de la productividad y la elevación del nivel de vida . . .

5. La productividad en la industria

6. Condiciones previas para el aumento de la productividad

7. La actitud de los trabajadores

3

4

5

7

7

8

9

Productividad de la empresa

11

1. Recursos a la disposición de la empresa

2. Cometido de la dirección

3. La productividad de los materiales

4. La productividad del terreno y de los edificios, de las máquinas y de la mano de obra

5. Cómo se descompone el tiempo total invertido en un trabajo

Contenido básico de trabajo del producto o de la operación

Elementos que vienen a sumarse al contenido básico de trabajo

6. Factores que tienden a reducir la productividad

11

12

14

15

16

16

16

19

Técnicas de dirección para reducir el contenido de trabajo y el tiempo improductivo . . . .

25

1. Concepto de la dirección

2. Técnicas de dirección para reducir el contenido de trabajo inherente al producto . .

3. Técnicas de dirección para reducir el contenido de trabajo debido al proceso o al

método

4. Técnicas de dirección para reducir el tiempo improductivo imputable a la dirección .

5. Técnicas de dirección para reducir el tiempo improductivo imputable al trabajador .

6. Las técnicas de dirección y sus efectos mutuos

25

27

Estudio del trabajo

35

1. ¿Qué es el estudio del trabajo?

2. El estudio del trabajo como medio directo de aumentar la productividad

3. Utilidad del estudio del trabajo

4. Las técnicas del estudio del trabajo y su relación mutua

5. Procedimiento básico para el estudio del trabajo

35

36

37

41

43

El factor humano en la aplicación del estudio del trabajo

45

1.

2.

Antes de aplicar el estudio del trabajo es necesario establecer buenas relaciones de

trabajo

El estudio del trabajo y la dirección de la empresa

28

30

32

34

45

46

IX

índice

Páginas

3.

4.

5.

Capítulo-6.

El estudio del trabajo y los capataces

El estudio del trabajo y los trabajadores

El especialista en estudio del trabajo

Condiciones de trabajo

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Observaciones generales

Limpieza de los locales

Agua potable e higiene

Limpieza y conservación

Calidad e intensidad de la luz

Ventilación, calefacción y refrigeración

Color

Ruido

El lugar de trabajo: Espacio y asientos

Prevención de accidentes

Prevención de incendios

Nutrición

48

51

54

57

57

59

59

60

62

64

67

67

68

69

71

71

PARTE SEGUNDA: ESTUDIO DE MÉTODOS

Capítulo 7.

Capítulo 8.

Introducción al estudio de métodos y selección de trabajos

75

1.

2.

3.

75

76

77

77

79

Registrar, examinar e idear

1.

2.

3.

Capítulo 9.

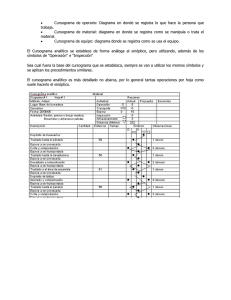

Registrar los hechos

Símbolos empleados en los gráficos

El cursograma sinóptico del proceso

Ejemplo de cursograma sinóptico: Montaje de un rotor de interruptor

El cursograma analítico

Examinar con espíritu crítico: La técnica del interrogatorio

Las preguntas preliminares

Las preguntas de fondo

Ejemplo: Desmontaje, limpieza y desengrase de un motor

Idear el método perfeccionado

85

85

87

89

90

95

100

101

102

103

107

Recorrido y manipulación de los materiales

109

1.

2.

3.

4.

5.

109

110

112

112

115

116

116

6.

7.

8.

9.

X

Definición y fines del estudio de métodos

Procedimiento básico

Seleccionar el trabajo que se va a estudiar

Algunos factores de peso

Posibilidades de selección

Disposición de la fábrica

Importancia de la disposición según las industrias

Posibilidad de modificar una disposición ya establecida

Algunas notas sobre la disposición de fábricas

Diagrama de recorrido

Diagrama tridimensional de recorrido

Reforma de la disposición: Empleo de plantillas y modelos a escala reducida . . .

Ejemplo de utilización de un diagrama de recorrido con un cursograma analítico:

Recepción e inspección de piezas de avión

Manipulación de materiales

Principios

Equipo

Ejemplo de disposición y manipulación en una fábrica

120

126

126

128

129

índice

Capitulólo.

Desplazamiento de los trabajadores en el taller

1.

2.

3.

4.

5.

Capítulo II.

La disposición de los locales y los desplazamientos de los trabajadores y del material

El diagrama de hilos

Ejemplo de diagrama de hilos: Almacenamiento de baldosas después de su inspección

El cursograma analítico para el operario

Ejemplo de cursograma para el operario: Cómo servir comidas en una sala de hospital

El diagrama de actividades múltiples

Ejemplo de diagrama de actividades múltiples para trabajo en equipo: Inspección de

un catalizador en un convertidor

Ejemplo de diagrama de actividades múltiples para operario y máquina: Acabado de

una pieza de hierro fundido con fresadora vertical

Ejemplo de diagrama de actividades múltiples para equipo de obreros y máquina:

Alimentación de una trituradora de huesos en una fábrica de cola

El gráfico de trayectoria

Ejemplo de gráfico de trayectoria: Movimiento del mensajero dentro de una oficina .

Ejemplo de gráfico de trayectoria: Manipulación de materiales

Métodos de trabajo y movimientos en el lugar de trabajo

1. Generalidades

2. Principios de economía de movimientos

3. Clasificación de los movimientos

4. Algunas consideraciones más sobre la disposición del lugar de trabajo

Ejemplo de disposición de un lugar de trabajo

5. Plantillas, herramientas y dispositivos de

fijación

6. Mandos de máquinas y tableros indicadores

7. El diagrama bimanual

Notas sobre la composición de un diagrama bimanual

Ejemplo de diagrama bimanual: Corte de tubos de vidrio

8. Reorganización de un lugar de trabajo a partir del diagrama bimanual

Montaje de las bobinas de arranque de un motor eléctrico

9. Estudio de micromovimientos

10. El simograma

11. El empleo de películas para el análisis de métodos

12. Otras técnicas de registro

13. Idear métodos perfeccionados

14. Laboratorio de métodos

Capítulo 12.

Páginas

139

139

140

143

146

148

151

153

156

158

164

166

168

171

171

173

176

176

177

179

180

181

183

185

187

187

192

193

195

196

197

200

Definir, implantar, mantener en uso

201

1.

2.

201

202

202

204

206

208

208

3.

4.

5.

6.

Hacer aprobar el método perfeccionado

Definir el método aprobado

Las normas de ejecución escritas

Implantar el método perfeccionado

Formar y readaptar a los operarios

Mantener en uso el nuevo método

Conclusión

PARTE TERCERA: MEDICIÓN DEL TRABAJO

Capítulo 13.

Consideraciones generales sobre la medición del trabajo

213

1. Definición

2. Objeto de la medición del trabajo

3. Usos de la medición del trabajo

4. Técnicas de medición del trabajo

5. El procedimiento básico

213

214

217

219

219

xi

índice

Páginas

Capítulo 14.

Capítulo 15.

Estudio de tiempos: El material

221

1. ¿Qué es el estudio de tiempos?

2. Material fundamental

Cronómetro

Tablero de observaciones

Lápices

3. Formularios para el estudio de tiempos

Formularios para reunir datos

Formularios para estudiar los datos reunidos

4. Aparatos diversos

221

222

222

224

224

226

226

232

232

Selección del trabajo y realización del estudio de tiempos

237

1.

2.

3.

4.

237

239

243

5.

6.

7.

8.

9.

Capitulólo.

Capítulo 17.

243

245

246

247

249

250

253

Estudio de tiempos: Valoración del ritmo

255

1.

2.

3.

4.

5.

6.

7.

8.

9.

256

257

260

264

265

266

269

270

272

El trabajador calificado

El trabajador «promedio»

Ritmo tipo y desempeño tipo

Comparar el ritmo observado con el ritmo tipo

Objeto de la valoración

Factores que influyen en el ritmo de trabajo

Escalas de valoración

Cómo se efectúa la valoración

Cómo se anota la valoración

De los datos reunidos al tiempo tipo

275

1.

2.

275

277

278

278

279

279

284

285

286

288

289

290

290

291

293

297

297

301

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Xll

Selección del trabajo

El estudio de tiempos y los trabajadores

Etapas del estudio de tiempos

Obtener y registrar toda la información posible acerca de la tarea, del operario y de las

condiciones en que éste trabaja

Comprobar el método

Descomponer la tarea en elementos

Tipos de elementos

Delimitar los elementos

Tomar el tiempo de cada elemento: Uso del cronómetro

Número de ciclos que cronometrar

Resumen del estudio

Preparación de la hoja de resumen del estudio

Anotación de las frecuencias

Conversión: Cálculo del tiempo básico

El tiempo seleccionado

Elementos constantes

Elementos variables

Transcripción a la hoja de resumen

¿Cuántos estudios se harán?

La hoja de análisis de los estudios

Contenido de trabajo

Definición del tiempo tipo

Suplementos por contingencias

Suplementos por descanso

Pausas para descansar

Cálculo de los suplementos por descanso

Cantidades variables incluidas en el suplemento por fatiga

El tiempo tipo

Índice

Páginas

13.

Suplemento por descanso en climas cálidos y húmedos

Mano de obra mal alimentada

Investigaciones recientes sobre los suplementos por descanso

14. Otros suplementos

Suplementos especiales

Suplementos por razones de politica de la empresa

Capítulo 18.

302

305

307

308

308

310

Normas de tiempo para el trabajo con máquinas

313

1.

2.

3.

4.

5.

Control de instalaciones y máquinas

Trabajo restringido

Un obrero y una máquina

Cálculo de los suplementos por descanso

Suplemento por tiempo no ocupado

Remuneración del tiempo no ocupado

6. Trabajo con múltiples máquinas

Factor carga

Interferencia de las máquinas

Suplemento por interferencia

314

317

319

321

325

326

328

328

329

330

Capitulo 19.

Ejemplo de estudio de tiempos

333

Capítulo 20.

Utilización de los tiempos tipo

357

1.

2.

3.

4.

5.

6.

7.

8.

357

358

361

362

363

364

364

Capítulo 21.

Capitulo 22.

Definición del trabajo a que se aplican las normas de tiempo

La especificación del trabajo

La unidad de trabajo tipo

Planes de producción y utilización de la mano de obra y de las instalaciones . . . .

Cálculo de los costos de producción

Cálculo de costos tipo y control del presupuesto

Sistemas de remuneración por rendimiento

Organización del sistema de registro relacionado con la medición del trabajo y el control

de la mano de obra

366

Otras técnicas de medición del trabajo

369

1.

2.

Estudio de la producción

Muestreo de actividades

Número de observaciones requeridas

Aplicación práctica

3. Muestreo de actividades con valoración

4. Síntesis

5. Evaluación analítica

6. Sistemas de tiempos predeterminados de los movimientos

369

373

375

379

381

381

383

385

Organización de un departamento de estudio del trabajo

389

1. Campo de actividades

2. Lugar del departamento de estudio del trabajo en la estructura de la empresa . . .

3. Estructura del departamento

Instalación material

Empleados designados por los trabajadores

4. Organización del trabajo del departamento

Archivos y

ficheros

Cuidado de los cronómetros

Valoración uniforme del ritmo de desempeño

Formación del personal de estudio del trabajo

Actividades de formación profesional del departamento de estudio del trabajo dentro

de la empresa

Otras actividades del departamento de estudio del trabajo

389

390

391

393

394

394

394

395

395

399

399

400

XIII

índice

PARTE CUARTA: APÉNDICES

Páginas

Apéndice 1.

Notas sobre el uso de este libro en la enseñanza profesional

405

Apéndice 2.

Ejemplo de un curso de iniciación al estudio del trabajo para personal de dirección . . .

409

Apéndice 3.

Ejemplo de un cursillo de estudio del trabajo para capataces

411

Apéndice 4.

Curso de técnicas de mejora de la productividad para personal dirigente de categoría media

413

Apéndice 5.

Glosario de términos técnicos

417

Apéndice 6.

Notas sobre el termómetro húmedo de Kata

427

Apéndice 7.

Lista indicativa de preguntas utilizable al aplicar el interrogatorio del estudio de métodos

429

Apéndice 8.

Bibliografía

437

XIV

LISTA DE FIGURAS

Páginas

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

Papel de la dirección en la coordinación de los recursos de la empresa

Cómo se descompone el tiempo de fabricación

Contenido de trabajo debido al producto y al proceso

Tiempo improductivo imputable a la dirección y a los trabajadores

Cómo pueden las técnicas de dirección reducir el exceso de contenido de trabajo

Cómo las técnicas de dirección pueden reducir el tiempo improductivo

Estudio del trabajo

Estudio de métodos

Rotor de interruptor

Cursograma sinóptico: Montaje de un rotor de interruptor

Representaciones convencionales

Cursograma analítico: Desmontaje, limpieza y desengrase de un motor

Cursograma analítico basado en el material: Desmontaje, limpieza y desengrase de un motor

(Método original)

Diagrama de recorrido: Desmontaje, limpieza y desengrase de un motor

Cursograma analítico basado en el material: Desmontaje, limpieza y desengrase de un motor

(Método perfeccionado)

Diagrama de recorrido: Montaje y soldadura de asientos de autobús

Diagrama tridimensional de recorrido

Empleo de plantillas para reformar la disposición del taller

Modelos sencillos de instalaciones y máquinas-herramientas corrientes

Diagrama de recorrido: Recepción, inspección y numeración de piezas (Método original) . . . .

Cursograma analítico: Recepción, inspección y numeración de piezas (Método original)

Diagrama de recorrido: Recepción, inspección y numeración de piezas (Método perfeccionado).

Cursograma analítico: Recepción, inspección y numeración de piezas (Método perfeccionado) . .

Diagrama de recorrido: Fabricación de una culata de cilindro (Método original)

Cursograma analítico: Fabricación de una culata de cilindro (Método original)

Cursograma analítico: Fabricación de una culata de cilindro (Método perfeccionado)

Diagrama de recorrido: Fabricación de una culata de cilindro (Método perfeccionado)

Diagrama de hilos

Hoja de análisis de los movimientos del operario

Diagrama de hilos: Almacenamiento de baldosas (Método original)

Diagrama de hilos: Almacenamiento de baldosas (Método perfeccionado)

Diagrama de recorrido de una enfermera: Cómo servir comidas en una sala de hospital

Cursograma analítico para el operario: Cómo servir comidas en una sala de hospital

Diagrama de actividades múltiples: Inspección de un catalizador en un convertidor (Método original)

Diagrama de actividades múltiples: Inspección de un catalizador en un convertidor (Método perfeccionado)

Diagrama de actividades múltiples para operario y máquina: Fresado de una pieza de hierro fundido

(Método original)

Diagrama de actividades múltiples para operario y máquina: Fresado de una pieza de hierro fundido

(Método perfeccionado)

Diagrama combinado de actividades múltiples para trabajo en equipo y máquina: Trituración de

huesos (Método original)

Trituración de huesos: Disposición del lugar de trabajo

Diagrama combinado de actividades múltiples para trabajo en equipo y máquina: Trituración de

huesos (Método perfeccionado)

Gráfico de trayectoria: Movimiento del mensajero dentro de una oficina

Hoja de análisis

13

17

20

23

29

31

42

78

90

91

94

96

99

104

106

114

117

118

118

121

122

124

125

130

131

134

135

141

142

144

147

149

150

152

154

155

157

159

160

162

165

167

XV

Lista de figuras

Páginas

43.

44.

45.

46.

47.

48.

49.

50.

51.

52.

53.

54.

55.

56.

57.

58.

59.

60.

61.

62.

63.

64.

65.

66.

67.

68.

69.

70.

71.

72.

73.

74.

75.

76.

77.

78.

79.

80.

81.

82.

83.

84.

85.

86.

87.

88.

89.

90.

91.

92.

93.

94.

95.

96.

97.

Gráfico de trayectoria: Manipulación de materiales

Área normal y área máxima de trabajo

Montaje de un contador eléctrico

Diagrama bimanual: Corle de tubos de vidrio (Método original)

Diagrama bimanual: Corte de tubos de vidrio (Método perfeccionado)

Ejemplo de disposición de un lugar de trabajo (Método original)

Ejemplo de disposición de un lugar de trabajo (Método perfeccionado)

Diagramas bimanuales: Montaje de las bobinas de arranque de un motor eléctrico

Diagramas bimanuales: Montaje de las bobinas de arranque de un motor eléctrico

Simograma

Hoja de instrucciones

Curva de aprendizaje típica

Medición del trabajo

Cronómetro de minuto decimal

Tableros de estudio de tiempos

Formulario general de estudio de tiempos (Primera hoja)

Formulario general de estudio de tiempos (Hoja 2 y siguientes)

Formulario simple de estudio para ciclo breve

Formulario de estudio para ciclo breve (Anverso)

Formulario de estudio para ciclo breve (Reverso)

Hoja de resumen del estudio

Hoja de análisis de los esludios

Distribución de los tiempos invertidos por los trabajadores en ejecutar determinada tarea . . . .

Efecto del tiempo improductivo sobre el desempeño

Efecto del salario por rendimiento sobre el tiempo de ejecución de una operación

Efecto de la conversión sobre el tiempo de un elemento

Método gráfico de seleccionar tiempos básicos

Tiempos básicos medios acumulados de un elemento constante

Suplemento adicional por fatiga necesario cuando se levantan pesos o se ejerce fuerza

Cómo se descompone el tiempo tipo de una tarea manual simple

Diagrama explicativo del tiempo de máquina

Resultado del estudio de métodos en la operación de fresado

Operación de fresado: Método perfeccionado

Cuatro operaciones con elementos a máquina

Interferencia de las máquinas

Ficha explicativa de los elementos y cortes

Croquis del lugar de trabajo y de la pieza

Formulario de estudio de tiempos (Primera hoja)

Formulario de estudio de tiempos: Continuación (Hoja 2)

Formulario de estudio de tiempos: Continuación (Hoja 3)

Hoja de trabajo

Hoja de resumen del estudio

Extracto de una hoja de análisis de los estudios

Cálculo del suplemento por descanso

Cálculo final del suplemento por descanso

Cálculo y notificación del tiempo tipo

Tiempo total del ciclo

Ejemplo de parte de un estudio de la producción

Ejemplo de formulario para muestreo de actividades en un taller de tejido

Otro modelo de formulario para muestreo de actividades en un taller de tejido

Hoja de simple registro

Aplicación del análisis por M.T.M. al corte de tubos de, vidrio (Método perfeccionado)

Situación del departamento de estudio del trabajo en una empresa importante

Diagrama de valoración-tiempo efectivo

Ejercicio de valoración

168

175

178

184

186

188

189

190

191

194

203

207

218

223

225

227

228

229

230

231

233

234

259

262

263

279

283

287

299

302

316

318

320

324

330

335

336

338

340

342

344

346

348

350

352

354

354

371

376

377

378

388

391

396

398

LISIA DE CUADROS

Páginas

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

Medios directos de aumentar la productividad

Intensidad de luz generalmente recomendada

Proporciones máximas de luminosidad recomendadas :

Intensidad de reflexión recomendada

Combinaciones de colores tipicas para las fábricas

Problemas industriales típicos y técnicas adecuadas de estudio de métodos

Gráficos y diagramas de uso más corriente en el estudio de métodos

Clasificación de los movimientos

Los iherbligs

Ejemplo de distribución de tiempos

Ejemplos de ritmos de trabajo expresados según las principales escalas de valoración

Ejemplo de un sistema de suplementos por descanso en porcentajes de los tiempos básicos . . . .

Suplementos por descanso por razones de clima, correspondientes a ciertos Índices del termómetro

de Kata con temperaturas elevadas

14. Ejemplos de suplementos adicionales por descanso cuando desciende el índice de enfriamiento . .

38

61

63

63

66

80

86

176

193

258

270

296

304

305

XV11

PARTE PRIMERA

PRODUCTIVIDAD

Y ESTUDIO

DEL TRABAJO

CAPITULO

1

PRODUCTIVIDAD

Y NIVEL DE VIDA

1. EL NIVEL DE VIDA

El nivel de vida de un hombre se mide por el grado en que puede proporcionar,

a sí mismo y a su familia, lo necesario para sustentarse y disfrutar de la existencia.

El nivel de vida del hombre medio o de la familia representativa en las

diferentes naciones y comunidades del mundo varía muchísimo. Una persona

considerada como pobre en Estados Unidos o en algunos países de Europa

occidental sería tenida por rica en otras regiones del mundo. Son pocos todavía

los países donde el hombre medio y su familia pueden satisfacer todas las necesidades de una vida sana y disfrutar además de muchas otras cosas que podrían

clasificarse como lujos. En cambio, son todavía muchos los países en que el

hombre medio satisface a duras penas sus necesidades más apremiantes, y donde

él y su familia raras veces logran saciar el hambre, vestirse adecuadamente o

disfrutar de una vivienda cómoda y saludable.

3

Productividad y nivel de vida

2. CONDICIONES NECESARIAS PARA UN NIVEL DE VIDA MÍNIMO

ACEPTABLE

He aquí las necesidades que deben estar cubiertas para que el nivel de vida

alcance un mínimo decoroso:

•

ALIMENTACIÓN

Alimentación diaria suficiente para reparar las energías consumidas en la vida y el trabajo cotidianos.

•

VESTIDO

Suficiente ropa y calzado para poder estar limpio y protegido

contra la intemperie.

•

VIVIENDA

Vivienda capaz de dar abrigo en condiciones saludables.

•

HIGIENE

Sanidad y asistencia médica para la protección contra las enfermedades, y tratamiento en caso de enfermedad.

A estas cuatro condiciones esenciales se podrían añadir las siguientes:

•

SEGURIDAD

Protección contra el robo o la violencia, contra la pérdida de

posibilidades de empleo y contra la pobreza debida a enfermedad

o vejez.

•

EDUCACIÓN

Medios de educación que permitan a todos - hombres, mujeres

y niños - desarrollar al máximo sus dotes y facultades.

Los alimentos, la ropa y la vivienda son generalmente bienes que el hombre

debe procurarse por sí mismo, y para disfrutarlos tiene que pagarlos con su

dinero o con su trabajo. A su vez, la higiene, la seguridad y la educación incumben

en gran parte a los gobiernos y demás autoridades públicas. Corresponde normalmente a los ciudadanos costear los servicios públicos, de modo que cada individuo

debe ganar lo suficiente para contribuir su parte, además de lo necesario para

su sustento y el de su familia.

Toda nación o comunidad debe, a la larga, ser capaz de sostenerse a sí misma.

El nivel de vida en general estará representado por lo que logra el ciudadano

medio con su propio esfuerzo y el de sus conciudadanos. Cuanto mayor sea la

producción de bienes y servicios en cualquier país, más elevado será el nivel de

vida medio de su población.

4

Productividad y nivel de vida

Existen dos medios principales para acrecentar la producción de bienes y

servicios: el primero consiste en aumentar el número de trabajadores ocupados;

el segundo, en aumentar la productividad.

En toda comunidad donde haya hombres y mujeres capaces y deseosos de

trabajar, pero que no puedan hallar trabajo o lo encuentren únicamente a jornada

parcial, es posible incrementar la producción de bienes y servicios proporcionando a esas personas trabajo productivo a jornada completa, es decir, aumentando el nivel del empleo. Siempre que exista desempleo o subempleo, serán de

suma importancia los esfuerzos que se desplieguen para incrementar el empleo,

pero deben ir acompañados de una acción encaminada a elevar la productividad

de las personas ya ocupadas. Es precisamente este último aspecto el que nos

interesa.

Se pueden obtener:

• alimentos más abundantes y baratos aumentando la productividad

de la agricultura;

• vestidos y viviendas en mayor cantidad y a menor precio aumentando

la productividad de la industria;

• mayor higiene y un nivel más elevado de seguridad y de educación

aumentando la productividad y el poder adquisitivo en general, lo

cual ampliará el margen para costear esos servicios.

3. ¿QUE ES LA PRODUCTIVIDAD?

La productividad puede definirse de la manera siguiente:

La productividad es la relación entre lo producido y lo

insumido 1 .

Esta definición vale para una empresa, una industria o toda la economía.

Más sencillamente, la productividad, en el sentido en que vamos a utilizar

aquí este vocablo, no es más que el cociente entre la cantidad producida y lia

cuantía de los recursos que se hayan empleado en la producción. Estos recursos

pueden ser:

•

•

TIERRA;

MATERIALES;

• INSTALACIONES,

MAQUINAS y

• SERVICIOS

HOMBRE;

DEL

HERRAMIENTAS;

o, como ocurre en general, cualquier combinación de los mismos.

1

Cabe señalar que incluso en los países que no son de habla inglesa se ha difundido el uso de la

expresión original en ese idioma: oulput-input.

5

Productividad y nivel de vida

Tal vez comprobemos que la productividad de la mano de obra, de la tierra, de

los materiales o de las máquinas en cualquier empresa, industria o país ha aumentado, pero este hecho en sí mismo no nos aclara las razones del incremento.

El aumento de la productividad de la mano de obra, por ejemplo, puede deberse

a una mejor planificación del trabajo por parte de la dirección, o a la instalación

de nueva maquinaria. El aumento de la productividad de los materiales puede

obedecer a la mayor pericia de los obreros, al mejoramiento de los modelos, etc.

Algunos ejemplos de cada una de estas clases de productividad servirán para

aclarar este concepto.

• PRODUCTIVIDAD

DE LA I IERRA

Si utilizando mejores semillas, mejores métodos de cultivo y más

fertilizantes es posible elevar de dos a tres quintales la producción

de cereales por hectárea de un terreno determinado, tendremos

entonces que la productividad de la tierra, desde el punto de vista

agrícola, habrá aumentado en 50 por ciento. Podrá decirse que

la productividad de la tierra utilizada para fines industriales ha

aumentado si la producción de bienes o servicios en dicha tierra

se ha incrementado por cualquier medio.

• PRODUCTIVIDAD

DE LOS

MATERIALES

Si un sastre experto es capaz de cortar 11 trajes con una pieza de

tela de la que un sastre menos experto sólo puede sacar 10 trajes,

puede decirse que en manos del sastre experto la pieza se utilizó

con un 10 por ciento más de productividad.

• PRODUCTIVIDAD

DE LAS

MAQUINAS

Si una máquina-herramienta producía 100 piezas por cada día

de trabajo y aumenta su producción a 120 piezas en el mismo

tiempo gracias al empleo de mejores herramientas cortantes, la

productividad de esa máquina se habrá incrementado en un 20

por ciento.

• PRODUCTIVIDAD

DE LA MANO DE OBRA

Si un alfarero producía 30 platos por hora y al adoptar métodos

de trabajo más perfeccionados logra producir 40, su productividad habrá aumentado en un 33,33 por ciento.

En cada uno de estos ejemplos, de sencillez deliberada, también aumentó

la producción, y siempre en un porcentaje idéntico al de la productividad. Pero

un aumento de producción no supone de por sí un aumento de productividad. Si

hay que añadir recursos proporcionalmente iguales al aumento de producción

obtenido, la productividad no cambia. Y si los recursos utilizados crecen en un

porcentaje mayor que la producción, el aumento de esta última se estará logrando

al precio de un descenso de la productividad.

6

Productividad y nivel de vida

Por consiguiente, elevar la productividad significa producir más con el mismo

consumo de recursos, o sea al mismo costo en lo que se refiere a tierra, materiales,

tiempo-máquina o mano de obra, o bien producir la misma cantidad, pero utilizando menos recursos de tierra, materiales, tiempo-máquina o mano de obra,

de modo que los recursos así economizados puedan dedicarse a la producción

de otros bienes.

4. RELACIÓN ENTRE EL AUMENTO DE LA PRODUCTIVIDAD

Y LA ELEVACIÓN DEL NIVEL DE VIDA

Vemos ahora más claramente cómo el aumento de la productividad puede

contribuir a elevar el nivel de vida. Si se produce más al mismo costo o si se

obtiene la misma cantidad de producción a un costo inferior, la comunidad en

conjunto obtiene beneficios que pueden reflejarse de varias formas. La Reunión

de expertos en materia de productividad en las industrias manufactureras, convocada por la OIT en diciembre de 1952, resumió las formas principales de la

manera siguiente:

Una mayor productividad ofrece posibilidades de elevar el nivel

general de vida, principalmente mediante:

a) mayores cantidades, tanto de bienes de consumo como de bienes de

producción, a un costo menor y a un precio menor;

h) mayores ingresos reales;

c) mejoras de las condiciones de vida y de trabajo, con inclusión de una

menor duración del trabajo;

d) en general, un refuerzo de las bases económicas del bienestar humano '.

5. LA PRODUCTIVIDAD EN LA INDUSTRIA

El aumento de la productividad de la tierra y del ganado es un problema que

interesa a los técnicos agrícolas; no nos ocuparemos de él en este libro, que trata

principalmente del aumento de la productividad en la industria y, sobre todo,

en la fabril. Las técnicas de estudio del trabajo que se describen en esta obra

pueden, no obstante, utilizarse con éxito dondequiera que se trabaje: en fábricas

u oficinas, en tiendas o servicios públicos, e incluso en el campo.

Las telas para vestidos, muchas de las partes componentes de una casa,

el material sanitario, las instalaciones de saneamiento y agua corriente, los medicamentos y artículos sanitarios, el equipo para hospitales y el material de defensa

son todos productos industriales. También lo son muchos artículos necesarios

1

Oficina Internacional del Trabajo: Aumento de la productividad en las industrias manufactureras,

Esludios y documentos, nueva serie, núm. 38 (Ginebra, 1954), pág. 206.

7

Productividad y nivel de vida

para vivir por encima del nivel de mera subsistencia. Los utensilios domésticos,

los muebles, las lámparas y estufas se fabrican generalmente en talleres grandes

o pequeños. Muchos de los productos que necesita una comunidad moderna son

demasiado complejos o voluminosos para que pueda fabricarlos la artesanía o la

industria en pequeña escala. Las locomotoras y vagones de ferrocarril, los

camiones, los generadores eléctricos, los teléfonos y los cables eléctricos son

productos que necesitan costosa maquinaria para su fabricación, equipos especiales

para su transporte y una multitud de trabajadores de muchísimos oficios. Cuanto

mayor sea la productividad de las empresas que fabrican esos artículos, tanto

mayores serán las posibilidades de poderlos vender en cantidad suficiente y a

precios bastante módicos para todas las familias de la comunidad.

Son muchos los factores que influyen en la productividad de cada establecimiento, y no hay ningún factor que sea independiente de los demás. La importancia

que deberá atribuirse a cada uno de los recursos - tierra, materiales, máquinas

o mano de obra - depende de la empresa, de la industria y posiblemente del país

de que se trate. En las industrias en que el costo de la mano de obra es reducido,

en comparación con el de la materia prima (como en la industria algodonera de

Gran Bretaña) o con el capital invertido en instalaciones y equipo (como en la

industria química pesada, las centrales de energía eléctrica o las fábricas de

papel), las mayores oportunidades de reducir los costos están en el mejor aprovechamiento de las materias primas y de las instalaciones. En los países en que

escasean el capital y la mano de obra especializada, pero abunda la mano de

obra no calificada y mal pagada, es de especial importancia que se trate de

aumentar la productividad aumentando la producción por máquina, por instalación o por trabajador especializado. Con frecuencia, resulta ventajoso contratar

a más trabajadores no especializados si así se logra incrementar la producción de

los capacitados. Esto lo saben la mayoría de los directores de empresa con

experiencia práctica, pero muchos creen equivocadamente que la productividad

se refiere tan sólo a la mano de obra, principalmente porque dicha productividad

suele ser la base de las estadísticas sobre esta materia. En la presente obra

consideraremos el aumento de la productividad como un problema consistente en

sacar el máximo partido de todos los recursos disponibles y señalaremos constantemente casos de aumento de la productividad de los materiales o de las instalaciones.

6. CONDICIONES PREVIAS PARA EL AUMENTO

DE LA PRODUCTIVIDAD

Para elevar la productividad al máximo se precisa la acción de todos los

sectores de la comunidad: gobiernos, empleadores y trabajadores.

Los gobiernos pueden crear condiciones favorables a los esfuerzos de los

empleadores y de los trabajadores para aumentar la productividad. Para ello se

precisa, entre otras cosas:

8

Productividad y nivel de vida

disponer de programas equilibrados de desarrollo económico;

adoptar las medidas necesarias para mantener el nivel de empleo, y

tratar de crear oportunidades de empleo para los desempleados o subempleados y para los que pudieran quedar sin empleo como consecuencia

de mejoras de la productividad en determinadas industrias.

Esto tiene particular importancia en los países económicamente subdesarrollados, donde el desempleo constituye un grave problema 1 .

También es importantísimo el papel que deben desempeñar los empleadores

y los trabajadores. La responsabilidad principal en lo que respecta al aumento de

la productividad de una empresa corresponde a la dirección. Sólo ella puede

llevar a cabo un programa de productividad en la empresa y sólo ella puede

crear buenas relaciones humanas y obtener así la cooperación de los trabajadores,

que es esencial para el éxito del intento, aunque también se necesita la buena

disposición previa de los trabajadores. Los sindicatos pueden estimular activamente a sus afiliados a prestar dicha cooperación si están convencidos de que el

programa, además de ser beneficioso para el país en general, será provechoso

para los trabajadores.

7. LA ACTITUD DE LOS TRABAJADORES

Una de las mayores dificultades con que se tropieza para obtener la cooperación activa de los trabajadores es el temor de que el aumento de la productividad

conduzca al desempleo, es decir, que sus propios esfuerzos los lleven a quedar

sin empleo. Este temor se acentúa donde ya existe desempleo y donde es difícil

que el trabajador que pierda su empleo encuentre otro. Incluso en los países

económicamente desarrollados, que disfrutan desde hace años de un alto nivel de

empleo, ese temor causa verdadera angustia a quienes conocieron la desocupación.

Por consiguiente, si no se dan al trabajador garantías de que lo ayudarán a

resolver sus dificultades, se opondrá a cualquier medida que, con razón o sin ella,

le parezca que lo llevará al desempleo, aunque sea por poco tiempo, mientras

pasa de un trabajo a otro.

Aparte las medidas que los gobiernos puedan adoptar para mantener el nivel

general de empleo, hay que hacer algo más para ayudar al trabajador cesante.

A este respecto, la Reunión de expertos ya citada recomendó: que los empleadores

planificaran por anticipado las modificaciones de los procesos de fabricación o del

equipo y notificaran con tiempo los desplazamientos que dichas modificaciones

1

Para remediar este problema, la OIT está empeñada en una vasta campaña - el Programa Mundial

del Empleo - y publica muchos estudios especializados sobre la cuestión.

9

Productividad y nivel de vida

tuvieran probabilidades de originar; que se estudiase la posibilidad de i educir o

suspender las contrataciones con el fin de conservar a los trabajadores sobrantes

hasta disponer de suficientes empleos para ellos a raíz de los movimientos normales

de la mano de obra; que los empleadores asignasen a los trabajadores desplazados

prioridad para las vacantes, tomando debidamente en cuenta la eficiencia, buena

conducta y antigüedad de los interesados; que en caso necesario se ofreciera

orientación profesional, así como formación y readaptación profesionales; que en

caso necesario se mejorara la organización del servicio del empleo para que

las informaciones relativas a puestos vacantes apropiados sean comunicadas

rápidamente a todos los interesados; que se lomaran medidas para fomentar

la movilidad geográfica de la mano de obra, como el pago de asignaciones de

mudanza y los programas para la construcción de vivienda obrera, cuando sea

oportuno, y que se adoptaran medidas, gracias a los sistemas de seguro de

desempleo o a otro procedimiento, para proteger el nivel de vida de los trabajadores que pierdan sus empleos.

Aunque existan garantías escritas, las medidas encaminadas a aumentar la

productividad probablemente tropiecen con resistencias. Estas se reducen generalmente al mínimo si lodos los interesados comprenden la naturaleza y motivo de

cada medida y participan en su aplicación. Debe instruirse a los representantes

de los trabajadores en las técnicas de aumento de la productividad para que

puedan explicarlas a sus compañeros y utilizar sus conocimientos para impedir

que se adopten medidas que perjudiquen directamente a la clase trabajadora.

La mejor manera de aplicar muchas de las garantías mencionadas consiste en

recurrir a comités paritarios de productividad o a los consejos de empresa.

10

CAPITULO

2

PRODUCTIVIDAD

DE LA EMPRESA

Como dijimos en el capítulo 1, hay varios factores que influyen sobre la

productividad de una empresa. Algunos de ellos escapan al control de la dirección,

como, por ejemplo, el nivel general de la demanda de bienes, el régimen tributario,

los tipos de interés y la disponibilidad de materias primas, de equipo adecuado

y de mano de obra calificada. Otros factores, en cambio, dependen de la empresa,

y son los que vamos a examinar ahora.

1. RECURSOS A LA DISPOSICIÓN DE LA EMPRESA

Hemos definido la productividad como «la relación entre lo producido y lo

insumido», trátese de una empresa, una industria o la economía en conjunto.

11

Productividad de la empresa

La productividad de una serie determinada de recursos (insumo) es, por

consiguiente, la cantidad de bienes o servicios (producto) que se obtiene de tales

recursos. Los recursos a disposición de una industria manufacturera' son los

siguientes:

• TERRENOS Y EDIFICIOS

Terreno bien situado para levantar los edificios y demás instalaciones necesarias para los negocios de la empresa, y los edificios

que se construyan en ese terreno.

•

MATERIALES

Materiales que puedan ser transformados en productos para la

venta, incluidos el combustible, los productos químicos que se

utilizan en el proceso de fabricación y los materiales de embalaje.

•

MAQUINAS

Instalaciones, herramientas y equipo necesarios para llevar a cabo

la fabricación, manipulación y transporte de los materiales;

equipo de calefacción y ventilación e instalación generadora de

energía; muebles y útiles de oficina.

• MANO DE OBRA

Personal de uno y otro sexo para llevar a cabo las operaciones de fabricación, proyectar y dirigir, desempeñar trabajos

de oficina, diseñar e investigar, comprar y vender.

El uso que se hace de todos estos recursos combinados determina la productividad de la empresa.

Los recursos consisten en artículos y servicios «reales». Por consiguiente,

cuando se consumen en la producción, se efectúan gastos «reales», cuyo importe

puede calcularse en dinero. Como aumentar la productividad significa producir

más utilizando los mismos recursos, equivale también a hacer bajar los costos

monetarios y retirar mayores beneficios netos por unidad de producción.

2. COMETIDO DE LA DIRECCIÓN

Ahora bien, alguien tiene que ocuparse de que los recursos se aprovechen

lo más posible y se combinen de la manera que rinda la mayor productividad

posible. Ese es, evidentemente, el cometido de la dirección de la empresa.

1

Las observaciones que siguen acerca de la productividad se aplican igualmente a las industrias no

manufactureras. El uso adecuado de la mano de obra, del equipo y de otros recursos es tan importante en

la administración de un ferrocarril, de una compañía de aviación o de los servicios municipales como puede

serlo para dirigir una fábrica.

12

Productividad de la empresa

FIGURA 1. - PAPEL DE LA DIRECCIÓN EN LA COORDINACIÓN

DE LOS RECURSOS DE LA EMPRESA

R E C U R S O S

INSTALACIONES.

TERRENOS

Y

MATERIALES

MAQUINAS

EDIFICIOS

SERVICIOS

DEL HOMBRE

Y EQUIPO

DIRECCIÓN

OBTIENE LOS DATOS

PROYECTA

DIRIGE

COORDINA

INSPECCIONA

MOTIVA

para p r o d u c i r

BIENES Y SERVICIOS

P R O D U C T O S

13

Productividad de la empresa

En todo negocio en que intervenga más de una persona, la función de

equilibrar el uso de los recursos y coordinar la actividad de todos los participantes para lograr el máximo de resultados es precisamente la de la dirección o

gerencia. Si los dirigentes no atinan a tomar las medidas de cada caso, la

empresa acabará por fracasar: los cuatro recursos de que hablábamos perderán

la coordinación entre sí, y el conjunto marchará a sacudidas, deteniéndose aquí

por falta de materiales, allí por falta de equipo, más allá porque las máquinas

han sido mal elegidas y peor cuidadas o porque los empleados no pueden o no

quieren hacer todo lo que saben. La posición clave de la dirección puede representarse por un diagrama (figura 1).

No es éste el lugar más adecuado para examinar las actividades enumeradas

en el diagrama y con las cuales la dirección transforma los recursos de que

dispone en artículos acabados 1 . Sin embargo, tal vez no esté de más aclarar

que aquí empleamos el vocablo «motivar» con el sentido de «dar una razón o

motivo a los demás para que quieran hacer una cosa». De nada sirve que la

dirección reúna datos, prepare planes y lleve a cabo otras actividades si las

personas a quienes encomienda la realización de los planes no desean ejecutarlos

y sólo lo hacen por obligación. La coerción no da el mismo resultado que la

acción voluntaria. Por eso, una de las funciones de la dirección, tal vez la más

difícil, consiste en inspirar a otras personas el deseo de cooperar; conseguir la

participación gustosa y activa de los trabajadores de toda categoría es la única

forma de hacer triunfar la empresa.

3. LA PRODUCTIVIDAD DE LOS MATERIALES

La importancia relativa de cada uno de los recursos que se habían mencionado, y que aparecen en la figura 1, varía según la naturaleza de la empresa,

el país en que opera, la disponibilidad y costo de cada categoría de recursos, la

índole del producto y los procesos de fabricación. Hay muchas industrias en que

el costo de las materias primas representa 60 por ciento o más del costo del

artículo terminado (por ejemplo, en la industria textil de ciertos países), correspondiendo el 40 por ciento restante a mano de obra y gastos generales. Hay

países, entre ellos el Reino Unido y muchos países de Asia, que tienen que

importar una parte considerable de sus materias primas básicas y abonarlas en

divisas extranjeras escasas. En cualquiera de los dos casos, la productividad de

los materiales es un factor determinante para los costos de producción o funcionamiento; es probable que sea mucho más importante que la productividad de la

mano de obra o de los terrenos, e incluso que la de las instalaciones y maquinaria.

Aun cuando la técnica del estudio del trabajo, objeto de la presente obra, se refiera

primordialmente al aprovechamiento de las instalaciones y de los servicios de la

mano de obra, puede muchas veces hacer ahorrar materiales, directa o indirectamente, por ejemplo, al evitar la construcción de edificios gracias a un mejor

1

En la lista de obras de consulta que figura en el apéndice 8 podrán hallarse los títulos de algunas

obras sobre dirección de empresas.

14

Productividad de la empresa

aprovechamiento del espacio disponible. Sin embargo, en general, las economías

de material, directas o indirectas, pueden efectuarse:

• En el momento de proyectar o especificar un producto:

eligiendo el diseño que permita fabricar el producto con el menor

consumo posible de materiales, particularmente cuando éstos

sean escasos o caros;

asegurándose de que las instalaciones y equipo cuya adquisición

se especifica sean los más económicos en cuanto a los materiales

que necesiten para funcionar (por ejemplo, combustible) con

determinado nivel de rendimiento.

• En la fase de fabricación o funcionamiento:

asegurándose de que el procedimiento usado sea el más adecuado;

asegurándose de que se aplique como es debido;

asegurándose de que los operarios estén debidamente capacitados

y «motivados» para que no sea necesario rechazar su trabajo

por defectuoso, con la consiguiente pérdida de material;

cuidando de que el material se manipule y almacene debidamente

en todas las fases, desde su estado de materia prima hasta el

de artículo terminado, empezando por eliminar toda manipulación y transporte innecesarios;

cuidando el embalaje para evitar desperfectos en las mercaderías

expedidas al cliente.

Para muchos países, la economía de materiales es tan importante que se

justificaría un volumen exclusivamente dedicado a esa cuestión.

4. LA PRODUCTIVIDAD DEL TERRENO Y DE LOS EDIFICIOS,

DE LAS MAQUINAS Y DE LA MANO DE OBRA

El aprovechamiento eficaz o la máxima productividad de terrenos y edificios

puede ser una causa muy importante de reducción de costos, particularmente

cuando la empresa está en expansión y necesita ampliar sus locales. Toda

reducción que se haga en el proyecto original antes de adquirir el terreno o

de construir los edificios representa tanto menos capital que inmovilizar (o renta

que pagar), un ahorro de materiales y de instalaciones, que posiblemente habría

habido que importar, y una probable economía en el pago de impuestos, además

de un ahorro en futuros gastos de mantenimiento. Así es como una gran

compañía británica, en dos ocasiones al menos, gracias a la aplicación del

estudio del trabajo en sus fábricas, pudo ampliar sus actividades con los edificios

existentes, anulando proyectos de construcción por valor de un millón de libras

cada uno. En los capítulos 9 y 10 se hallarán algunos ejemplos de economía de

espacio y de las técnicas de estudio del trabajo empleadas para conseguirla.

15

Productividad de la empresa

,

Vamos ahora a estudiar la productividad de las instalaciones, de la maquinaria, del equipo y de la mano de obra. Consideremos nuevamente la naturaleza

de la productividad, que ya definimos en términos sencillos como «la relación

entre lo producido y lo insumido», y añadamos ahora la noción de tiempo. En

efecto, para calcular la productividad se toma como base la cantidad de mercancías que se obtiene de una máquina o de un trabajador en un tiempo dado

y se la expresa entonces como la producción de mercancías o servicios en cierto

número de «horas-hombre» o de «horas-máquina».

5. COMO SE DESCOMPONE EL TIEMPO TOTAL INVERTIDO

EN UN TRABAJO

• Una hora-hombre es el trabajo de un hombre en una hora.

• Una hora-máquina es el funcionamiento de una máquina o de parte de una

instalación durante una hora.

El tiempo invertido por un hombre o por una máquina para llevar a cabo

una operación o producir una cantidad determinada de productos puede descomponerse de la manera que se indica gráficamente en la figura 2.

Contenido básico de trabajo del producto o de la operación '

Contenido de trabajo significa, por supuesto, la cantidad de trabajo invertido

en determinado producto o proceso y evaluado en horas-hombre o en horasmáquina. El contenido básico de trabajo es el tiempo que se invertiría en

fabricar un producto o en llevar a cabo una operación si el diseño o la especificación fuesen perfectos, el proceso o método de fabricación u operación se

desarrollasen a la perfección y no hubiese pérdida de tiempo por ningún motivo

durante la operación (aparte las pausas normales de descanso que se dan al

obrero). Así, pues, el contenido básico de trabajo es el tiempo mínimo irreducible

que se necesita teóricamente para obtener una unidad de producción.

Estas son evidentemente condiciones teóricas perfectas que nunca se encuentran en la práctica, aunque a veces se logre una aproximación considerable,

particularmente en la industria química y petrolera. En general, los tiempos

invertidos en las operaciones son muy superiores a los teóricos.

Elementos que vienen a sumarse al contenido básico de trabajo

Al contenido básico de trabajo vienen a sumarse los elementos siguientes:

1

Añadimos las palabras «o de la operación» porque esta descripción se aplica también a las industrias

no manufactureras, como el transporte o el comercio al por menor.

16

Productividad de la empresa

FIGURA 2. - COMO SE DESCOMPONE EL TIEMPO DE FABRICACIÓN

T

Contenido básico

de trabajo

del producto

o de la operación

Contenido

de trabajo

total

Tiempo

total

Contenido de trabajo

suplementario

debido a deficiencias

en el diseño o en la

especificación del

producto

de

Contenido de trabajo

suplementario

debido a métodos

ineficaces de producción

o de funcionamiento

la operación

en las

condiciones

existentes

T i e m p o improductivo

debido a deficiencias

de la dirección

Tiempo

improductivo

total

T i e m p o improductivo

imputable al trabajador

N O T A : En el British standard glossary of terms ín work study se da a los términos ^contenido de trabajo» y «tiempo

improductivos un significado técnico preciso que difiere ligeramente del empleado aquí. Como el glosario se refiere a las

técnicas de medición del traba/o. que no tratamos por ahora, en este capitulo y en el próximo emplearemos las dos expresiones citadas con el sentido corriente que esté definido en el texto.

17

Productividad de la empresa

A.

Contenido de trabajo suplementario debido a deficiencias en el diseño o en la

especificación del producto.

Se observa principalmente en las industrias manufactureras, aunque su equivalente en otras industrias, como el transporte, podría ser un servicio de autobuses cuya especificación exija modalidades de funcionamiento tales que el

recorrido lleve más tiempo del necesario. Este contenido de trabajo suplementario

es el tiempo que se invierte por encima del contenido básico de trabajo y que se

debe a características del producto que es posible suprimir. (Véase figura 3.)

B.

Contenido de trabajo suplementario debido a métodos ineficaces de producción

o de funcionamiento.

Es el tiempo invertido por encima del contenido básico de trabajo más A,

debido a deficiencias inherentes al proceso o método de fabricación o de funcionamiento. (Véase figura 3.)

*

*

*

El contenido básico de trabajo presupone una labor ininterrumpida que en

la práctica rara vez se logra, incluso en las empresas mejor organizadas. Toda

interrupción que obligue al trabajador o a la máquina, o a ambos, a suspender

la producción o las operaciones que estaban realizando, sea cual fuere su causa,

debe ser considerada tiempo improductivo, ya que durante el período de interrupción no se realiza ninguna labor que sirva para concluir la tarea iniciada. El

tiempo improductivo disminuye la productividad al prolongar la operación. Aparte

las interrupciones por causas que nadie puede evitar dentro de la empresa, como

un apagón o un aguacero repentino, las causas del tiempo improductivo pueden

ser de dos clases.

C.

Tiempo improductivo debido a deficiencias de la dirección.

Es el tiempo durante el cual el hombre o la máquina, o ambos, permanecen

inactivos porque la dirección no ha sabido planear, dirigir, coordinar o inspeccionar eficazmente. (Véase figura 4.)

D.

Tiempo improductivo imputable al trabajador.

Es el tiempo durante el cual el hombre o la máquina, o ambos, permanecen

inactivos por motivos que podría remediar el trabajador. (Véase figura 4.)

La magnitud relativa de las diversas secciones de la figura 2 carece de

significado especial y puede variar de una operación a otra o según la empresa

de que se trate, incluso para una misma tarea. Gracias a la aplicación del estudio

del trabajo, con frecuencia ha sido posible reducir el tiempo de un trabajo a la

mitad e incluso a la tercera parte de su duración inicial, sin agotar en modo

alguno las posibilidades de nuevas reducciones.

18

Productividad de la empresa

Examinemos ahora cada una de esas causas del exceso de tiempo empleado

(contenido de trabajo suplementario o tiempo improductivo) y analicemos detalladamente algunos de sus motivos.

6.

A.

FACTORES QUE TIENDEN A REDUCIR LA PRODUCTIVIDAD

Contenido de trabajo suplementario debido al producto (figura 3).

Las características del producto pueden influir sobre el contenido de trabajo

de una operación determinada de las siguientes maneras:

1. El producto y sus partes componentes pueden estar diseñados de tal

forma que resulte imposible emplear los procedimientos o métodos

de fabricación más económicos, cosa que sucede especialmente en las

industrias metalúrgicas y sobre todo en las de gran producción. Es

posible que al diseñar los componentes no se hayan tomado en

cuenta las ventajas de la maquinaria de alta producción. (Ejemplo:

puede ser que el diseño de una plancha de metal obligue a cortarla,

remacharla y soldarla, en vez de moldearla con prensa en una sola

operación.)

2. La diversidad excesiva de productos o la falta de normalización* • de

los componentes suele imponer la necesidad de fabricarlos por lotes

pequeños, con máquinas no especializadas y más lentas que las de

producción en gran escala. (Véase también C, punto 2.)

3. La fijación equivocada de normas de calidad, por exceso o por defecto,

puede incrementar el contenido de trabajo. Es corriente en los talleres

fijar márgenes de tolerancia muy reducidos, que requieren trabajo de

fresa adicional e innecesario; además, por tal procedimiento aumenta el número de trabajos desechados, con el desperdicio consiguiente de material. Por otra parte, con material de calidad demasiado

baja será difícil lograr el acabado que se desea o se necesitará una

preparación especial (por ejemplo, limpieza) para poder utilizarlo.

La calidad del material es particularmente importante cuando se

aplica la automación.

4. Los componentes de un producto pueden tener un modelo tal, que

para darles forma definitiva sea preciso eliminar una cantidad

excesiva de material. Esto aumenta el contenido de trabajo de la

tarea y ocasiona desperdicios de material. (Ejemplo: ejes con diámetros muy diferentes diseñados en una sola pieza.)

Por consiguiente, la primera medida para aumentar la productividad y

reducir el costo del producto es suprimir del modelo y especificación todas las

1

Véase apéndice 5. En esta obra se imprimen en negrita seguidos de un asterisco (*) los términos técnicos