Tesis_Prefabricados - Repositorio Académico UPC

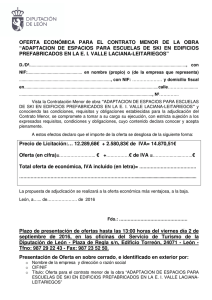

Anuncio