elaboración del plan de contingencia en una empresa de

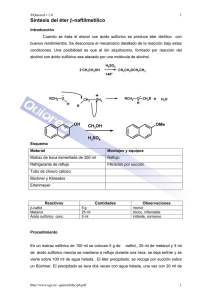

Anuncio