universidad de chile facultad de ciencias físicas y matem

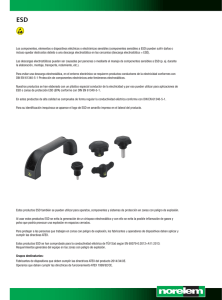

Anuncio