Evaluación de la rugosidad superficial

Anuncio

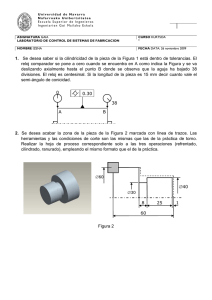

Copia No Controlada Instituto Nacional de Tecnología Industrial Centro de Desarrollo e Investigación en Física y Metrología Procedimiento específico: PEM04D EVALUACIÓN DE LA RUGOSIDAD SUPERFICIAL Revisión: Abril 2014 Este documento se ha elaborado con recursos del Instituto Nacional de Tecnología Industrial. Sólo se permite su reproducción sin fines de lucro y haciendo referencia a la fuente. PEM04D Lista de enmiendas: Abril 2014 ENMIENDA DESCARTAR INSERTAR Nº CAPÍTULO PÁGINA PÁRRAFO CAPÍTULO FECHA RECIBIDO PÁGINA PÁRRAFO FIRMA 1 de 1 PEM04D Índice: Abril 2014 NOMBRE DEL CAPÍTULO REVISIÓN Página titular Abril 2014 Lista de enmiendas Abril 2014 Índice Abril 2014 EVALUACIÓN DE LA RUGOSIDAD SUPERFICIAL Abril 2014 PEM04D: Abril 2014 1. Objetivo Establecer y mantener un método para evaluar la rugosidad superficial de un objeto o pieza producto. 2. Alcance Aplicable a medición de rugosidad en superficie planas, de valores Rz entre 0,03 µm y 20 µm . 3. Definiciones y abreviaturas Ver ISO 4287,ISO 3274 e ISO 5436 en sus ediciones vigentes. 4. Referencias 1. Manual de la Calidad de INTI-Física y Metrología. 2. Plan de la Calidad Mecánica 3. ISO 3274, Geometrical Product Specificactions (GPS) method. Nominal characteristic of contact (stylus) instruments Surface texture: Profile 4. ISO 4287, Geometrical Product Specificactions (GPS) method. Terms, definitions and surface texture parameters Surface texture: Profile - 5. ISO 4288, Geometrical Product Specificactions (GPS) - Surface Texture: Rules and procedures for the assessment of surface texture 6. ISO 5436-1, Geometrical Product Specificactions (GPS) - Surface Texture: Measurement standards, Part 1: Material measures 7. ISO 11562, Geometrical Product Specificactions (GPS) method: Metrological characteristics of phase corrected filters Surface Texture, Profile 8. T. Vorburger, Surface Calibrations and Special Tests (Publicación on-line del NIST, en http://www.mel.nist.gov/div821/webdocs-13/surfcalib.htm) 9. K. Doytchinov (Nrc), F. Kornblit, (Inti), C. Colin Castellanos (Cenam), J. C. V. Oliveira (Inmetro), T.B. Renegar And T.V. Vorburger (Nist), International Comparison Of Surface Roughness And Step Height (Depth) Standards, SIML-S2 (SIM 4.8) publicado en Metrologia 43 04002 – 2006 5. Responsabilidades 5.1. Coordinador de la UT Mecánica: revisar el informe generado y los resultados finales expuestos en el mismo. 5.2. Jefe de laboratorio: supervisar la realización de la calibración, verificar que se cumplan los procedimientos y revisar los resultados preliminares. 5.3. Personal del laboratorio: Realizar la calibración aplicando el presente procedimiento, procesar los datos correspondientes y emitir el certificado. 6. Equipamiento utilizado Rugosímetro con unidad de recorrido de 100mm Unidad de adquisición y procesamiento de datos 1 de 5 PEM04D: Abril 2014 Mesa de alineación y posicionamiento x y Palpadores ( ver PEM08D) 7. Instrucciones 7.1. Inspección visual del objeto o pieza producto a ser medida Previo a la medición se realiza una inspección visual de la superficie a medir. Si se encuentran rayas o defectos se mide en dichas áreas. superficiales , o zonas con estos defectos ,no Cuando la textura superficial del objeto a medir aparece homogénea, o sin áreas de texturas a simple vista diferentes, las mediciones se distribuyen uniformemente sobre la superficie entera .En cambio, si existen áreas diferentes, las mediciones y la evaluación debe ser hecha separadamente para cada una de estas áreas. Cuando corresponda, las mediciones se realizan distribuidas uniformemente sobre aquella parte de la superficie donde puedan esperarse valores críticos. 7.2. Selección de las condiciones de medición Palpador a utilizar: Se selecciona el palpador en función de la medición a realizar siguiendo los lineamientos del manual de fabricante del rugosímetro. y Un criterio práctico aproximado de selección de palpadores podría ser el siguiente: RA PALPADORES DE RADIO APROXIMADO Ra ≤ 0,4 µm 2 µm o 2,5 µm 0,4 µm≤ Ra ≤ 6 µm 5 µm Ra ≥ 6 µm 10 µm Los palpadores de menor radio (2 µm, o 2,5 µm) se reservan para aquéllas mediciones que requieran mayor exactitud, utilizar, en las mediciones habituales el palpador de radio 5 µm o bien de 10 µm, indistintamente. En PEM08D figuran todos los palpadores que posee el rugosímetro con sus códigos, radios y aplicaciones. Para mayor información consultar manual del fabricante y folletos. El riesgo de rayar la pieza producto u objeto a medir disminuye para palpadores de mayor radio. No es conveniente para valores de Ra pequeños usar un palpador de radio grande pues daría un valor pequeño y en algunos caso nulo del parámetro Ra 7.2.1. Selección de cut-off(λ c ): La s m e d ic io n e s d e ru g o s id a d s e re a liz a n co n u n valorde cut-off seleccionado según ISO 4288 en su edición vigente o el solicitado/ especificado por el usuario . Una vez seleccionado se lo ingresa en el software del rugosímetro, ver PEM08D. Si el usuario no especifica el cut-off a utilizar , proceder del siguiente modo: 2 de 5 PEM04D: Abril 2014 1. Determinar visualmente si el perfil es periódico o no periódico 2. Realizar una primera determinación del parámetro RSm, utilizando un cut-off de 0,8 mm.Con el valor medido de RSm y el perfil definido ir a la norma ISO 4288 y seleccionar el cut-off correspondiente. 7.2.2. Alineación del objeto o pieza producto y selección del rango de amplificación. Se procede antes de cada medición a alinear el objeto o pieza producto con el eje de desplazamiento del palpador conforme a lo estipulado en PEM08D 7.2.3. Selección de los Parámetros a medir Se selecciona los parámetros a medir en función de información o documentación suministrada por el usuario o de las necesidades manifestadas por el. En lo posible es recomendable contar con información relacionada al proceso de mecanizado o fabricación del objeto o pieza producto a evaluar Una vez seleccionados los parámetros se los ingresa en el software del rugosímetro, ver PEM08D. 7.2.4. Test de vibración Antes de realizar la primera medición y al final de la última se de vibración y se registran los valores obtenidos. Ver PEM 08D. realiza el test 7.3. Medición del patrón de rugosidad Finalizadas las operaciones anteriores, se procede a medir el objeto o pieza producto 7.3.1. Número de mediciones y longitud de muestreo Deben realizarse como mínimo cinco mediciones. Se evalúa la repetibilidad de las mediciones y de considerarse necesario se aumenta el número de las mismas en función de la experiencia del personal de laboratorio y el tipo de pieza producto. Longitud de muestreo (Lr) y longitud de evaluación (LE), para el parámetros R a medir: LE = 5 Lr O la que determine el personal de laboratorio en función de su experiencia o tipo de pieza producto. 7.3.2. Localización de las mediciones. Las mediciones se realizan perpendicularmente a las líneas se indica en la figura adjunta. de mecanizado, como 3 de 5 PEM04D: Abril 2014 7.4. Evaluación de la incertidumbre. 7.4.3. Modelo matemático y balance típico de incertidumbres para mediciones de parámetros de rugosidad El modelo matemático para un parámetro genérico P de rugosidad es el siguiente: P = Pmed + Pmed (δ H + δ u + δ aj ) + Pmed ⋅ ( flin + fco ) + δ palp + δ res + δ rep + δ vib + δ hom o H Donde : P : resultado a informar (valor medio del parámetro sobre del objeto o pieza producto a medir) Pmed : promedio de los valores medidos:, y H ( µm ), es la altura del patrón de ranura tipo A1 Federal, valor tomado de su certificado de calibración H : c o m p o n e n te a s o c ia d o a la in c e rtid u m bre d e l va lo r d e c a lib ra c ió n d e l p a tró n de ranura H u a j :c o m p o n e n te a s o c ia d o a la fa lta d e u n iform id a d d e l p a tró n d e ra n u ra : fa c to r a s o c ia d o a las variaciones en el factor de ajuste del equipo flin : factor asociado a la falta de linealidad del transductor, el cual es dado en términos relativos al resultado de medición fco : efecto asociado a por la distorsión en el cut-off, causada por errores en el eje x de desplazamiento del equipo p a lp re s :c o m p o n e n te a s o c ia d o a la p u n ta d e l p a lp a d o r : c o m p o n e n te a s o c ia d o a la re s o lu c ió n d e s a lid a d e l e q u ip o re p : c o m p o n e n te a s o c ia d o a la fa lta d e u n ifo rm id a d d e la p la c a a s e r c a lib ra d a δ vib : δ componente asociada a las condiciones ambientales (vibraciones) : componente asociada con la falta de homogeneidad de la pieza producto ambigüedades geométricas , estado, tipo de mecanizado/proceso de fabricación y otros factores. Es asignada por el personal técnico en base a su experiencia hom o p: estimador de P , generalmente el promedio 4 de 5 PEM04D: Abril 2014 Tipo Distr. u(xi ) ci u(yi )= ci u(xi ) νi % (*) a. Repetibilidad (uA) A N (XX)nm 1 (XX) nm 9 (XX)% b. Calibración ranura patrón (uH) B N 0.55 nm 0,29 nm 50 0% c. Uniformidad ranura patrón (uunif) A N 13,04 nm 6,90 nm 4 5% d. Variación factor de ajuste (uaj) A N 50,00 nm 26,45 nm 4 20% e. No linealidad ( uflin) B R 0,01 P H P H P H P H 30,31 nm ∞ 23% f. Efecto de la punta (upalp) g. Vibraciones (u vib ) B R 11,00 nm 1 11,00 nm ∞ 8% 50,00 nm ∞ 38% 5,77 nm ∞ 4% 0,91 nm ∞ 1% (YY ) nm ∞ (YY)% Fuentes de incertidumbre/ símbolo B h. Resolución (ures) B R R 50,00 nm 5,8 nm i. Efecto del cut off (ucut-off) B R 0,0003 j. Homogeneidad de la pieza (uHomo) B R (YY) N nm Incertidumbre combinada (uc) (*) 𝒖(𝒚𝒊 ) % = �∑ 1 1 P 1 νefec k (MM) (FF) 100% � × 𝟏𝟎𝟎 𝒖(𝒚𝒊 ) Resultado de la medición P = ( p ± U) µm Incertidumbre expandida: U = ± ZZ µm (relativa: ± RR %). Esta incertidumbre expandida fue calculada multiplicando la incertidumbre estándar combinada por un factor de cubrimiento k ( si es distintinto de dos se informa los grados de libertad efectivos) lo cual corresponde a un nivel aproximado de confianza del 95% para una distribución aproximadamente normal. Esta metodología se aplica en forma similar al resto de los parámetros. En base a la experiencia del personal del laboratorio la incertidumbre expandida en objetos y piezas producto se la puede estimar como U≥ 10% P . Tener presente que generalmente la incertidumbre expandida de un objeto o pieza producto debe ser mayor a la de un patrón de rugosidad. 7.5. Informe de los resultados Se informa de manera similar PEM03D a la calibración de un patrón de rugosidad. Ver 8. Registros de la Calidad Ídem a calibración de patrones de rugosidad. Ver PEM03D 9. Precauciones No aplicable 5 de 5