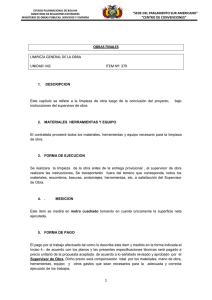

03 ET_Obra Fina - Ministerio de Obras Públicas Servicios y

Anuncio