Documento Principal - Universidad Tecnológica de Pereira

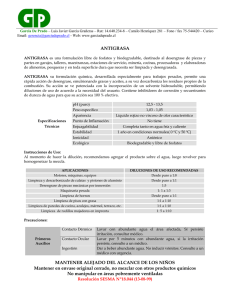

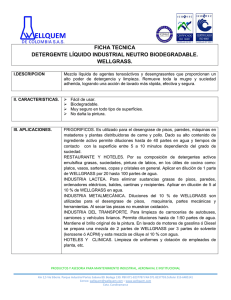

Anuncio