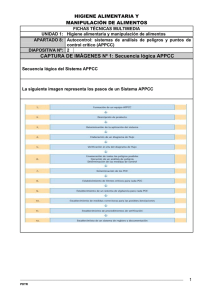

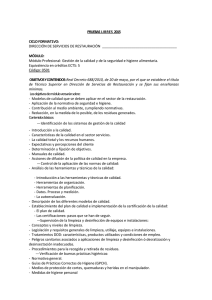

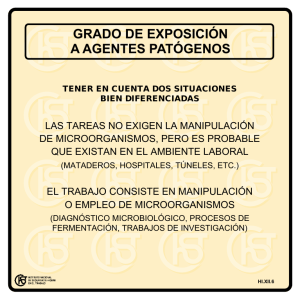

guia para la verificacion del sistema de analisis de peligros y puntos

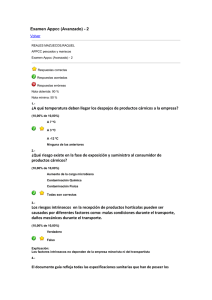

Anuncio