manual del alumno

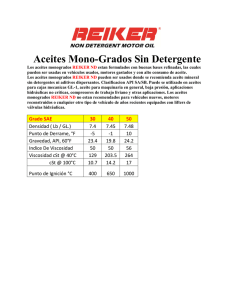

Anuncio