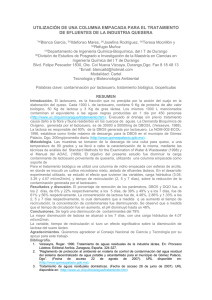

“Obtención de exopolisacáridos de interés industrial a partir del

Anuncio