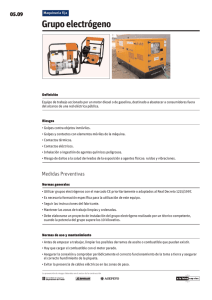

Generadores diesel

Anuncio

CENTRALES ELÉCTRICAS 157 CAPÍTULO V GENERADORES DIÉSEL 5.1 INTRODUCCIÓN Los generadores diésel trabajan con la quema de combustible de manera similar al motor de un automóvil o camión, que tenga un motor diésel. El combustible diésel quema de manera más caliente y más eficiente que el combustible normal y puede tener un costo más barato, también es factible que el combustible sea sustituido por gas natural trabajando con el mismo ciclo diésel, esto puede representar un beneficio mayor de acuerdo al precio del gas natural en el mercado. En nuestro país, Bolivia, el precio de ambos combustibles se encuentra subvencionado y las plantas generadoras de energía eléctrica, reciben los combustibles a un precio preferencial. El motor diésel produce un ruido más fuerte al funcionar, es más difícil controlar la contaminación ambiental, cuando están en buen estado producen una contaminación reducida, pero ésta puede incrementarse a falta de un buen mantenimiento. Fig. 5.1 Generadores con ciclo diésel, Camiri y La Tablada A causa del aumento de potencia de generadores diésel, a menudo se utilizan para problemas que exigen más poder y más fuerza. Los generadores industriales la mayoría de las veces son generadores diésel, ya que sólo los generadores diésel pueden manejar el tipo de energía necesaria para atender la variada carga de las aplicaciones industriales. Los generadores diésel tienen importancia en aplicaciones marinas, desde pequeñas embarcaciones hasta buques de tamaño considerable. De hecho, 158 CENTRALES DIESEL son cada vez más populares para el uso a bordo de buques de gran calado, simplemente porque, a diferencia de otras alternativas, los generadores diésel no necesitan ser colocados cerca de las hélices, esta mayor flexibilidad libera espacio valioso para un buque de carga, y todavía genera una potencia fuerte y confiable para todo el buque. Los generadores diésel a menudo se utilizan también para situaciones que requieren una gran cantidad de energía fiable, en contraposición del uso de generadores de combustible normal para trabajos más pequeños y esporádicos. Un generador de gasolina, por ejemplo, podría utilizarse para mantener una red de computadoras o el agua caliente de un balneario en funcionamiento en caso de un apagón. Algunas plantas hidroeléctricas de Bolivia como las de la Chojlla y Yanacachi disponen de grupos diésel en varios lugares, para dotarse de energía en períodos de mantenimiento o emergencias. Fig.5.2 Grupo diésel en La Chojlla, dique Cacapi Hospitales de tercer nivel u otros centros de atención médica, requieren que la energía eléctrica esté disponible aún en caso de un corte de energía de la red. Las bases militares, especialmente las aisladas, son otro ejemplo, como también lo son las bases remotas de investigación y otras instalaciones similares. En algunos casos se exige más de la capacidad de un generador diésel, en casos como estos, varios generadores industriales diésel están unidos entre sí con tanques de combustible amplios y de alta capacidad para obtener un tiempo de generación considerable. CENTRALES ELÉCTRICAS 159 Como no hay dos generadores diésel que funcionen exactamente igual, esto puede causar problemas al equipo y, por tanto, los operadores deben administrarlo y operarlo correctamente, para que las plantas de energía vinculadas trabajen correctamente, los generadores diésel tienen que estar sincronizados con el fin de evitar cortocircuitos y el extremo desgaste del equipo, debido a los ciclos de la dínamo que hace que el generador pueda producir energía recuerde, un generador funciona exactamente igual que un motor, pero a la inversa. 5.2 PARTES COMPONENTES DE UN MOTOR DIÉSEL 5.2.1 BANCADA Construida de fundición, sirve para sostener al cigüeñal, al que va montado sobre cojinetes. En la parte inferior lleva abulonado el cárter, destinado a servir de depósito de aceite. 5.2.2 BLOCK DE CILINDROS Construido también de fundición, va abulonado sobre la bancada, constituyendo con ella una estructura sumamente rígida. Debido a la alta compresión que sufre el diesel, la bancada debe constituir una estructura sumamente sólida, mucho más pesada y fuerte que la del motor a explosión. En la parte superior del block, se colocan las camisas de los cilindros, los cuales son intercambiables, y la parte inferior constituye la cámara destinada a alojar a la biela. Fig. 5.2 Block de cilindros, pistón, camisa y anillas 1 160 CENTRALES DIESEL 5.2.3 CAMISA DE CILINDRO La camisa del cilindro es cambiable. Están construidas de fundición especial de alta resistencia al desgaste. Se la coloca en forma tal, que permita su libre dilatación hacia abajo. 5.2.4 CABEZA DE CILINDRO Construida una para cada cilindro, lleva dos válvulas destinadas una a la admisión de aire fresco que ingresa al cilindro y otra al escape de los gases de combustión. Ambas válvulas son mandadas por balancines accionados por el árbol de levas. Sobre la cabeza del cilindro se halla colocado el inyector, destinado a permitir el ingreso del combustible al interior de la cámara de combustión. Fig. 5.3 Culata de un motor diesel 5.2.5 CIGÜEÑAL Es un árbol acodado construido generalmente de acero forjado, de una sola pieza. Debe ser suficientemente robusto para evitar las deformaciones producidas por los impulsos que recibe. Debe llevar contrapesos adecuados, a los efectos de lograse un buen equilibrio dinámico. 161 CENTRALES ELÉCTRICAS Fig. 5.4 Cigüeñal, bielas y pistones 5.2.6 BIELAS Construidas de acero forjado, sirven para vincular el pistón, y con el cigueñal, por medio de un buje especial de bronce. Las articulaciones llevan cojinetes revestidos interiormente de material antifricción. Fig. 5.5 Pistón y biela Fig. 5.6 Pistón 5.2.7 PISTÓN Construido de aluminio, o de aleación liviana a base de este metal, es el órgano encargado de recibir la fuerza expansiva de los gases que se producen en los cilindros. Posee aros especiales con el fin de evitar el desgaste por el rozamiento sobre la camisa del cilindro, el último de los cuales, llamado aro rascador, posee unas perforaciones destinadas a impedir que el aceite que lubrica las paredes del cilindro llegue al interior 162 CENTRALES DIESEL de la cámara de combustión. En grandes motores se acostumbra a refrigerar interiormente a los pistones por medio de aceite que circula a altas velocidades. 5.2.8 ÁRBOL DE LEVAS Este árbol recibe el movimiento del cigüeñal. Su objeto es producir la apertura y cierre de las válvulas de admisión y de escape. Fig. 5.7 Árbol de levas 5.3 SISTEMA DE INYECCIÓN DE COMBUSTIBLE Está constituido por una o varias bombas, según el tipo de motor, destinado a producir la presión necesaria para la inyección de combustible al interior del cilindro. El combustible así comprimido, pasa través de conductos especiales hasta el inyector ubicado en la tapa del cilindro, el cual, al abrirse en el momento oportuno, permite el paso del combustible. Fig. 5.8 Inyectores CENTRALES ELÉCTRICAS 163 5.4 VOLANTE Es una rueda pesada, colocada en un extremo del cigüeñal, destinado a almacenar y distribuir oportunamente la energía para evitar variaciones en la velocidad de rotación. Se lo construye de fundición. 5.5 BALANCE TÉRMICO 5.5.1 SOBREALIMENTACIÓN Y TURBOCOMPRESOR La mayoría de los motores diesel son turbo y algunos son turbo y sobrealimentados. Debido a que los motores diesel no tienen combustible en el cilindro antes de que la combustión se inicie, más de un bar (100 kPa) de aire puede ser cargado en el cilindro sin pre-ignición. Un motor turbo puede producir mas potencia que un motor que trabaja a la presión atmosférica de la misma configuración, como tener más aire en los cilindros permite más combustible para ser quemado y por tanto más potencia puede ser producida. 5.6 EL TURBOCOMPRESOR Tiene la particularidad de aprovechar la fuerza con la que salen los gases de escape para impulsar una turbina colocada en la salida del colector de escape, dicha turbina se une mediante un eje a un compresor. El compresor esta colocado en la entrada del colector de admisión, con el movimiento giratorio que le transmite la turbina a través del eje común, el compresor eleva la presión del aire que entra a través del filtro y consigue que mejore la alimentación del motor. El turbo impulsado por los gases de escape alcanza velocidades por encima de las 100.000 rpm, por tanto, hay que tener muy en cuenta el sistema de engrase de los cojinetes donde apoya el eje común de los rodetes de la turbina y el compresor. También hay que saber que las temperaturas a las que se va ha estar sometido el turbo en su contacto con los gases de escape van a ser muy elevadas (alrededor de 750 ºC). Debe tomarse en cuenta que el turbocompresor es utilizado en los motores de combustión interna para vehículos, de modo que muchos de los comentarios de este y los siguientes incisos, se refieren a este tipo de compresores. No debe olvidarse que, en el caso de generadores, los mismos deben recibir en su eje, el par motor necesario para que no se altere la velocidad de rotación, a pesar de las variaciones de la carga. 164 CENTRALES DIESEL Fig. 5.9 Turbocompresor 5.7 CICLOS DE FUNCIONAMIENTO DEL TURBO Funcionamiento a ralentí y carga parcial inferior: En estas condiciones el rodete de la turbina de los gases de escape es impulsado por medio de la baja energía de los gases de escape, y el aire fresco aspirado por los cilindros no será precomprimido por la turbina del compresor, simple aspiración del motor. Funcionamiento a carga parcial media: Cuando la presión en el colector de aspiración (entre el turbo y los cilindros) se acerca a la atmosférica, se impulsa la rueda de la turbina a un régimen de revoluciones más elevado y el aire fresco aspirado por el rodete del compresor es precomprimido y conducido hacia los cilindros bajo presión atmosférica o ligeramente superior, actuando ya el turbo en su función de sobrealimentación del motor. Funcionamiento a carga parcial superior y plena carga: En esta fase continua aumentando la energía de los gases de escape sobre la turbina del turbo y se alcanza el valor máximo de presión en el colector de admisión que debe ser limitada por un sistema de control (válvula de descarga). En esta fase el aire fresco aspirado por el rodete del compresor es comprimido a la máxima presión que no debe sobrepasar los 0,9 bar en los turbos normales y 1,2 en los turbos de geometría variable. CENTRALES ELÉCTRICAS 165 10.7 CONSTITUCIÓN DE UN TURBOCOMPRESOR Fig. 5.10 Partes de un turbocompresor Los elementos principales que forman un turbo son el eje común (3) que tiene en sus extremos los rodetes de la turbina (2) y el compresor (1) este conjunto gira sobre los cojinetes de apoyo, los cuales han de trabajar en condiciones extremas y que dependen necesariamente de un circuito de engrase que los lubrica. Por otra parte el turbo sufre una constante aceleración a medida que el motor sube de revoluciones y como no hay limite alguno en el giro de la turbina empujada por los gases de escape, la presión que alcanza el aire en el colector de admisión sometido a la acción del compresor puede ser tal que sea mas un inconveniente que una ventaja a la hora de sobrealimentar el motor. Por lo tanto se hace necesario el uso de un elemento que nos limite la presión en el colector de admisión. Este elemento se llama válvula de descarga o válvula waste gate (4). 166 CENTRALES DIESEL Fig. 5.11Esquema de un turbocompresor 5.8 REGULACIÓN DE LA PRESIÓN TURBO Para evitar el aumento excesivo de vueltas de la turbina y compresor como consecuencia de una mayor presión de los gases a medida que se aumenten las revoluciones del motor, se hace necesaria una válvula de seguridad (también llamada: válvula de descarga o válvula waste gate). Esta válvula está situada en derivación, y manda parte de los gases de escape directamente a la salida del escape sin pasar por la turbina. La válvula de descarga o waste gate está formada por una cápsula sensible a la presión compuesta por un muelle (3), una cámara de presión y un diafragma o membrana (2). El lado opuesto del diafragma está permanentemente condicionado por la presión del colector de admisión al estar conectado al mismo por un tubo (1). Cuando la presión del colector de admisión supera el valor máximo de seguridad, desvía la membrana y comprime el muelle de la válvula despegándola de su asiento. Los gases de escape dejan de pasar entonces por la turbina del sobrealimentador (pasan por el bypass (9)) hasta que la presión de alimentación desciende y la válvula se cierra. CENTRALES ELÉCTRICAS 167 Fig. 5.12 Funcionamiento de la válvula bypass La presión máxima a la que puede trabajar el turbo la determina el fabricante y para ello ajusta el tarado del muelle de la válvula de descarga. Este tarado debe permanecer fijo a menos que se quiera intencionadamente manipular la presión de trabajo del turbo, como se ha hecho habitualmente. En el caso en que la válvula de descarga fallase, se origina un exceso de presión sobre la turbina que la hace coger cada vez mas revoluciones, lo que puede provocar que la lubricación sea insuficiente y se rompa la película de engrase entre el eje común y los cojinetes donde se apoya. Aumentando la temperatura de todo el conjunto y provocando que se fundan o gripen estos componentes. 5.9 TEMPERATURA DE FUNCIONAMIENTO Como se ve en la figura las temperaturas de funcionamiento en un turbo son muy diferentes, teniendo en cuenta que la parte de los componentes que están en contacto con los gases de escape pueden alcanzar temperaturas muy altas (650 ºC), mientras que los que están en contacto con el aire de aspiración solo alcanzan 80 ºC. Estas diferencias de temperatura concentrada en una misma pieza (eje común) determinan valores de dilatación diferentes, lo que comporta las 168 CENTRALES DIESEL dificultades a la hora del diseño de un turbo y la elección de los materiales que soporten estas condiciones de trabajo adversas. El turbo se refrigera en parte además de por el aceite de engrase, por el aire de aspiración cediendo una determinada parte de su calor al aire que fuerza a pasar por el rodete del compresor. Este calentamiento del aire no resulta nada favorable para el motor, ya que no solo dilata el aire de admisión de forma que le resta densidad y con ello riqueza en oxígeno, sino que, además, un aire demasiado caliente en el interior del cilindro dificulta la refrigeración de la cámara de combustión durante el barrido al entrar el aire a una temperatura superior a la del propio refrigerante líquido. Fig. 5.13 Temperaturas de funcionamiento Los motores de gasolina, en los cuales las temperaturas de los gases de escape son entre 200 y 300ºC más altas que en los motores diesel, suelen ir equipados con carcasas centrales refrigeradas por agua. Cuando el motor está en funcionamiento, la carcasa central se integra en el circuito de refrigeración del motor. Tras pararse el motor, el calor que queda se expulsa utilizando un pequeño circuito de refrigeración que funciona mediante una bomba eléctrica de agua controlada por un termostato. En CENTRALES ELÉCTRICAS 169 un principio cuando se empezó la aplicación de los turbocompresores a los motores de gasolina, no se tuvo en cuenta la consecuencia de las altas temperaturas que se podían alcanzar en el colector de escape y por lo tanto en el turbo que esta pegado a el como bien se sabe. La consecuencia de esta imprevisión fue una cantidad considerable de turbos carbonizados, cojinetes defectuosos y pistones destruidos por culpa de la combustión detonante. Hoy en día los cárteres de los cojinetes de los turbocompresores utilizados para sobrealimentar motores Otto se refrigeran exclusivamente con agua y se han desarrollado y se aplican materiales más resistentes al calor. Los fondos de los pistones de los motores turbo casi siempre se refrigeran por medio de inyección de aceite. Con estas medidas se han solucionado la mayor parte de los problemas que tienen los motores de gasolina sobrealimentados por turbocompresor, eso si, siempre teniendo presente que si por algún motivo la temperatura de escape sobrepasa durante un tiempo prolongado el limite máximo de los 1000ºC el turbo podrá sufrir daños. Fig. 5.13 Turbocompresor refrigerado por agua 5.10 INTERCOOLER Para evitar el problema del aire calentado al pasar por el rodete compresor del turbo, se han tenido que incorporar sistemas de enfriamiento del aire a partir de intercambiadores de calor (intercooler). El intercooler es un radiador que es enfriado por el aire que incide sobre el coche en su marcha 170 CENTRALES DIESEL normal. Por lo tanto se trata de un intercambiador de calor aire/aire a diferencia del sistema de refrigeración del motor que se trataría de un intercambiador agua/aire. Con el intercooler (se consigue refrigerar el aire aproximadamente un 40% desde 100°-105° hasta 60°- 65°). El resultado es una notable mejora de la potencia y del par motor gracias al aumento de la masa de aire (aproximadamente del 25% al 30%). Además se reduce el consumo y la contaminación. Fig. 5.14 Intercooler CENTRALES ELÉCTRICAS 171 5.11 INYECTORES, VERIFICACIÓN Y CONTROL DE MOTORES DIESEL 5.11.1 SÍNTOMAS DE MAL FUNCIONAMIENTO La comprobación de los inyectores se debe hacer cuando se detecte un funcionamiento deficiente de los mismos. Los síntomas de mal funcionamiento de los inyectores son: la emisión de humos negros por el escape, la falta de potencia del motor, calentamiento excesivo, aumento del consumo de combustible y ruido de golpeteo del motor. Puede localizarse el inyector defectuoso haciendo la prueba de desconectarle el conducto de llegada de combustible mientras el motor está en funcionamiento. En estas condiciones se observa si el humo del escape ya no es negro, se cesa el golpeteo, etc., en cuyo caso, el inyector que se ha desconectado es el defectuoso. Hay que tener en cuenta que si desconectamos un inyector el motor tiene que disminuir su velocidad, esto demuestra, que el inyector si está funcionando. Fig. 5.15 Apertura del inyector 5.12 VERIFICACIÓN Y LIMPIEZA DEL INYECTOR Si sabemos que el inyector tiene algún tipo de problema en su funcionamiento, deberá procederse al desmontaje del mismo para verificar 172 CENTRALES DIESEL el estado de sus componentes y realizar la oportuna limpieza de los mismos, la cual se efectúa con varillas de latón con punta afilada y cepillos de alambre, también de latón. Con estos útiles se limpian las superficies externas e internas de la tobera y la aguja, para retirar las partículas de carbonilla depositadas en ellas, sin producir ralladuras que posteriormente dificultarían el funcionamiento. Las incrustaciones fuertes en lugares poco accesibles, como el taladro de la tobera, pueden ablandarse sumergiendo está en agua mezclada con sosa cáustica y detergente. Posteriormente debe ser limpiada y secada, para sumergirla a continuación en gasóleo hasta el momento del montaje. CENTRALES ELÉCTRICAS 5.13 173 GRUPO ELECTRÓGENO1 Un grupo electrógeno es una máquina que mueve un generador de electricidad a través de un motor de combustión interna. Son comúnmente utilizados cuando hay déficit en la generación de energía eléctrica de algún lugar, o cuando son frecuentes los cortes en el suministro eléctrico. Así mismo, la legislación de los diferentes países pueden obligar a instalar un grupo electrógeno en lugares en los que haya grandes densidades de personas (Hospitales y clínicas, Centros comerciales, restaurantes, cárceles, edificios administrativos...) Una de las utilidades más comunes es la de generar electricidad en aquellos lugares donde no hay suministro eléctrico, generalmente son zonas apartadas con pocas infraestructuras y muy poco habitadas. Otro caso sería en locales de pública concurrencia, hospitales, fábricas, etc., que a falta de energía eléctrica de red, necesiten de otra fuente de energía alterna para abastecerse. 5.14 DESCRIPCIÓN GENERAL Un grupo electrógeno consta de las siguientes partes: Motor. El motor representa nuestra fuente de energía mecánica para que el alternador gire y genere electricidad. Existen dos tipos de motores: Motores de gasolina y de gasoil (diesel). Generalmente los motores diesel son los más utilizados en los grupos Electrógenos por sus prestaciones mecánicas, ecológicas y económicas. Regulación del motor. El regulador del motor es un dispositivo mecánico diseñado para mantener una velocidad constante del motor con relación a los requisitos de carga. La velocidad del motor está directamente relacionada con la frecuencia de salida del alternador, por lo que cualquier variación de la velocidad del motor afectará a la frecuencia de la potencia de salida. 1De Wikipedia, la enciclopedia libre CENTRALES DIESEL 174 Sistema eléctrico del motor. El sistema eléctrico del motor es de 12 voltios corriente continua, excepto aquellos motores los cuales son alimentados a 24 voltios corriente continua, negativo a masa. El sistema incluye un motor de arranque eléctrico, una/s batería/s libre/s de mantenimiento (acumuladores de plomo), sin embargo, se puede instalar otros tipos de baterías si así se especifica, y los sensores y dispositivos de alarmas de los que disponga el motor. Normalmente, un motor dispone de un manocontacto de presión de aceite, un termocontacto de temperatura y de un contacto en el alternador de carga del motor para detectar un fallo de carga en la batería. Sistema de refrigeración. El sistema de refrigeración del motor puede ser por medio de agua, aceite o aire. El sistema de refrigeración por aire consiste en un ventilador de gran capacidad que hace pasar aire frío a lo largo del motor para enfriarlo. El sistema de refrigeración por agua/aceite consta de un radiador, un ventilador interior para enfriar sus propios componentes. Alternador. La energía eléctrica de salida se produce por medio de una alternador apantallado, protegido contra salpicaduras, autoexcitado, autorregulado y sin escobillas acoplado con precisión al motor, aunque también se pueden acoplar alternadores con escobillas para aquellos grupos cuyo funcionamiento vaya a ser limitado y, en ninguna circunstancia, forzado a regímenes mayores. Depósito de combustible y bancada. El motor y el alternador están acoplados y montados sobre una bancada de acero de gran resistencia La bancada incluye un depósito de combustible con una capacidad mínima de 8 horas de funcionamiento a plena carga. Aislamiento de la vibración. El Grupo Electrógeno esta dotado de tacos antivibrantes diseñados para reducir las vibraciones transmitidas por el Grupo Motor-Alternador. Estos aisladores están colocados entre la base del motor, del alternador, del cuadro de mando y la bancada. CENTRALES ELÉCTRICAS 175 Silenciador y sistema de escape. El silenciador de escape va instalado en el Grupo Electrógeno El silenciador y el sistema de escape reducen la emisión de ruidos producidos por el motor. Sistema de control. Se puede instalar uno de los diferentes tipos de paneles y sistemas de control para controlar el funcionamiento y salida del grupo y para protegerlo contra posibles fallos en el funcionamiento. El manual del sistema de control proporciona información detallada del sistema que está instalado en el Grupo Electrógeno. Interruptor automático de salida. Para proteger al alternador, se suministra un interruptor automático de salida adecuado para el modelo y régimen de salida del Grupo Electrógeno con control manual. Para grupos Electrógenos con control automático se protege el alternador mediante contactores adecuados para el modelo adecuado y régimen de salida. Otros accesorios instalables en un Grupo Electrógeno. Además de lo mencionado anteriormente, existen otros dispositivos que nos ayudan a controlar y mantener, de forma automática, el correcto funcionamiento del mismo. Para la regulación automática de la velocidad del motor se emplean una tarjeta electrónica de control para la señal de entrada "pick-up" y salida del "actuador". El pickup es un dispositivo magnético que se instala justo en el engranaje situado en el motor, y éste, a su vez, está acoplado al engranaje del motor de arranque. El pick-up detecta la velocidad del motor, produce una salida de voltaje debido al movimiento del engranaje que se mueve a través del campo magnético de la punta del pickup, por lo tanto, debe haber una correcta distancia entre la punta del pick-up y el engranaje del motor. El actuador sirve para controlar la velocidad del motor en condiciones de carga. Cuando la carga es muy elevada la velocidad del motor aumenta para proporcionar la potencia requerida y, cuando la carga es baja, la velocidad disminuye, es decir, el fundamento del actuador es controlar de forma automática el régimen de velocidad del motor sin aceleraciones bruscas, generando la potencia del motor de forma continua. Normalmente el actuador se acopla al dispositivo de entrada del fuel-oil del motor. CENTRALES DIESEL 176 Cuando el grupo se encuentra en un lugar muy apartado del operario y funciona las 24 horas del día es necesario instalar un mecanismo para restablecer el combustible gastado. Consta de los siguientes elementos: Bomba de Trasiego. Es un motor eléctrico de 220 VCA en el que va acoplado una bomba que es la encargada de suministrar el combustible al depósito. Una boya indicadora de nivel máximo y nivel mínimo. Cuando detecta un nivel muy bajo de combustible en el depósito activa la bomba de trasiego. Cuando las condiciones de frío en el ambiente son intensas se dispone de un dispositivo calefactor denominado Resistencia de Precaldeo que ayuda al arranque del motor. Los grupos Electrógenos refrigerados por aire suelen emplear un radiador eléctrico, el cual se pone debajo del motor, de tal manera que mantiene el aceite a una cierta temperatura. En los motores refrigerados por agua la resistencia de precaldeo va acoplada al circuito de refrigeración, esta resistencia se alimenta de 220 V ca y calienta el agua de refrigeración para calentar el motor. Esta resistencia dispone de un termostato ajustable; en él seleccionamos la temperatura adecuada para que el grupo arranque en breves segundos. 5.15 MANTENIMIENTO DEL MOTOR Aunque cada motor incluye un manual de operación para su correcto mantenimiento, se destacan los aspectos principales para un buen mantenimiento del motor. Controlar el nivel de aceite. El motor debe estar nivelado horizontalmente, se debe asegurar que el nivel está entre las marcas MIN y MAX de la varilla. Si el motor está caliente se habrá de esperar entre 3 y 5 minutos después de parar el motor. Aceite y filtros de aceite. Respete siempre el intervalo de cambio de aceite recomendado y sustituya el filtro de aceite al mismo tiempo. En motores parados no quite el tapón inferior. Utilice una bomba de drenado de aceite para absorber el aceite. o Limpie las fijaciones del filtro para que no caiga dentro suciedad al instalar el filtro nuevo. CENTRALES ELÉCTRICAS 177 o Quite el tapón inferior con una junta nueva. o Quite el/los filtro/s. Compruebe que no quedan las juntas en el motor. o Llene los nuevos filtros con aceite del motor y pulverice las juntas. Atornille el filtro a mano hasta que la junta toque la superficie de contacto. Después gire otra media vuelta. Pero no más. o Añada aceite hasta el nivel correcto. No sobrepasar el nivel de la marca MAX. o Arranque el motor. Compruebe que no hay fugas de aceite alrededor del filtro. Añada más si es necesario. o Haga funcionar el motor a temperatura normal de funcionamiento. Filtro del aire. Compruebe/sustituya. El filtro del aire debe sustituirse cuando el indicador del filtro así lo indique. El grado de suciedad del filtro del aire de admisión depende de la concentración del polvo en el aire y del tamaño elegido del filtro. Por lo tanto los intervalos de limpieza no se pueden generalizar, sino que es preciso definirlos para cada caso individual. Correas de elementos auxiliares. Comprobación y ajuste. La inspección y ajuste deben realizarse después de haber funcionado el motor, cuando las correas están calientes. Afloje los tornillos antes de tensar las correas del alternador. Las correas deberán ceder 10 mm entre las poleas. Las correas gastadas que funcionan por pares deben cambiarse al mismo tiempo. Las correas del ventilador tienen un tensor automático y no necesitan ajuste. Sin embargo, el estado de las correas debe ser comprobado. Sistema de refrigeración. El sistema de refrigeración debe llenarse con un refrigerante que proteja el motor contra la corrosión interna y contra la congelación si el clima lo exige. Nunca utilice agua sola. Los aditivos anticorrosión se hacen menos eficaces con el tiempo. Por tanto, el refrigerante debe sustituirse. El sistema de CENTRALES DIESEL 178 refrigeración debe lavarse al sustituir el refrigerante. Consulte en el manual del motor el lavado del sistema de refrigeración. 5.16 Filtro de combustible. Sustitución. Limpieza: no deben entrar suciedad o contaminantes al sistema de inyección de combustible. La sustitución del combustible debe llevarse a cabo con el motor frío para evitar el riesgo de incendio causado al derramarse combustible sobre superficies calientes. Quite los filtros. Lubrique la junta del filtro con un poco de aceite. Enrosque el filtro a mano hasta que la junta toque la superficie de contacto. Después apriete otra media vuelta, pero no más. Purgue el sistema de combustible. Deshágase del filtro antiguo de forma apropiada para su eliminación. MANTENIMIENTO DEL ALTERNADOR Durante el mantenimiento rutinario, se recomienda la atención periódica al estado de los devanados (en especial cuando los generadores han estado inactivos durante un largo tiempo) y de los cojinetes. Para los generadores con escobillas se habrá de revisar el desgaste de las escobillas y la limpieza de los anillos rozantes. Cuando los generadores están provistos de filtros de aire, se requiere una inspección y mantenimiento periódico de los mismos. Estado de los devanados. Se puede determinar el estado de los devanados midiendo la resistencia de aislamiento a tierra, es decir, la resistencia óhmica que ofrece la carcasa de la máquina respecto a tierra. Esta resistencia se altera cuando hay humedad ó suciedad en los devanados, por lo tanto, la medición de aislamiento del generador nos indicará el estado actual del devanado. El aparato utilizado para medir aislamientos es el megóhmetro o Megger. La AVR (regulador automático del voltaje) debe estar desconectado en el caso de que el generador sea del tipo autoexcitado. Para que las medidas tengan su valor exacto la máquina debe estar parada. Es difícil asegurar cuánto es el valor de la resistencia de aislamiento de un generador, pero como norma a seguir se utiliza la fórmula: R(MegaOhmios) = V(Voltios) / P(Potencia nominal KW + 1000) CENTRALES ELÉCTRICAS 179 Siempre y cuando la máquina esté caliente, es decir, en pleno funcionamiento. Para medir la resistencia de aislamiento se conecta el polo positivo del megóhmetro a uno de los bornes del motor y el negativo a su masa metálica; y se observará que la aguja se mueve hacia una posición de la escala hasta que se nota que resbala y en ese mismo momento se lee directamente la resistencia de aislamiento en la escala del aparato. Durante la medida, el generador debe separarse totalmente de la instalación, desconectándose de la misma. Si la resistencia de aislamiento resulta menor que la propia resistencia del devanado, sería imprescindible secarlo. Se puede llevar a cabo el secado dirigiendo aire caliente procedente de un ventilador calentador o aparato similar a través de las rejillas de entrada y/o salida de aire del generador, aunque otro método rápido y eficaz seria el secado mediante un horno por calentamiento de resistencias. Alternativamente, se pueden cortocircuitar los devanados del estator principal, provocando un cortocircuito total trifásico en los bornes principales con el grupo electrógeno en marcha. Con este método se consigue secar los bobinados en muy poco tiempo, aunque para ello debe consultar el método y la forma de realizarlo según el tipo de alternador en su correspondiente manual. Cojinetes. Todos los cojinetes requieren engrase permanente para un funcionamiento óptimo. Durante una revisión general, se recomienda, comprobar el desgaste o pérdida de aceite y reemplazarlos si fuese necesario. También se recomienda comprobar el calentamiento de los cojinetes o si producen excesivo ruido durante su funcionamiento. En caso de verificar vibraciones excesivas después de un cierto tiempo, se puede colegir un desgaste del cojinete, en cuyo caso conviene examinarlo por desperfectos o pérdida de grasa y reemplazarlo si fuese necesario. En todo caso se deben reemplazar los cojinetes después de 40.000 horas en servicio. Los cojinetes de generadores accionados por polea están sometidos a más esfuerzos que los cojinetes de generadores accionados directamente. Por lo tanto, los cojinetes deben ser reemplazados después de 25.000 horas en servicio. CENTRALES DIESEL 180 Anillos rozantes y Escobillas. Muy a menudo el chisporreteo en las escobillas se debe a la suciedad en los anillos rozantes, o alguna otra causa mecánica. Hay que examinar la posición de las escobillas de manera que han de tocar los anillos rozantes en toda su superficie, asimismo deben reemplazarse cuando se ha gastado una cuarta parte de su longitud. Se han de limpiar a fondo los anillos rozantes de forma cíclica, quitándoles todo el polvo o suciedad que los cubra, y en especial cuando se cambian las escobillas. 5.17 1 MANTENIMIENTO DE BATERÍAS Llenado. Se tendrá que añadir electrolito, previamente mezclado, el cual se suministra junto con el Grupo Electrógeno. Quitar los tapones y llenar cada celda con el electrolito hasta que el nivel del mismo esté a 8 mm por encima del borde de los separadores. Dejar reposar la batería durante 15 minutos. Comprobar y ajustar el nivel si fuese necesario. Transcurridos 30 minutos después de haber introducido el líquido electrolítico en la batería está se encuentra preparada para su puesta en funcionamiento. Rellenado. El uso normal y la carga de baterías tendrá como efecto una evaporación del agua. Por lo tanto, tendrá que rellenar la batería de vez en cuando. Primero, limpiar la batería para evitar que entre suciedad y después quitar los tapones. Añadir agua destilada hasta que el nivel esté a 8 mm por encima de los separadores. Volver a colocar los separadores. Comprobación de la carga. Para comprobar la carga de una batería se emplea un densímetro el cual comprueba la densidad del electrolito; esté deberá medir de 1,24 a 1,28 cuando está totalmente cargada; de 1,17 a 1,22 cuando está medianamente cargada, y de 1,12 a 1,14 cuando está descargada. Gualtieri Pablo, Motores diésel, nuevas tecnologías. HASA 2005 Argentina pag.29