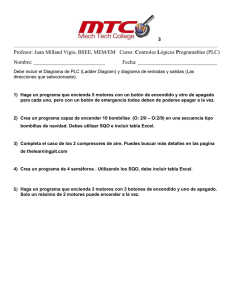

tesis

Anuncio